一种新型上砂工艺电镀金刚线的制备方法与流程

本发明属于金刚石线锯,具体为一种新型上砂工艺电镀金刚线的制备方法。

背景技术:

1、金刚石线锯是通过电化学沉积的方法把金刚石磨料固结在钢丝表面而制成的一种线切割工具,应用于切割脆硬材料,如硅片、蓝宝石、半导体材料、碳化硅材料、磁性材料等。近年来,金刚石线已经越来越普及,并且国产金刚石线已90%替代日本进口,金刚石线的需求量逐年递增,金刚石线锯的需求更是爆发式的增长,如何生产“线径均一、分散均匀/无团聚、韧性良好、不用开刃”的高品质金刚石线锯已是各金刚线企业必须突破的技术壁垒。

2、传统的金刚石线锯上砂工艺主要包括:水平电镀砂上砂法、垂直化镀砂上砂法,其所应用的上砂原理主要是:磁场上砂、电场上砂、以及阳离子表面活性剂辅助上砂。根据砂的粒径大小,d50≤8-16um的砂多采用水平电镀砂上砂法,d50≥10-20um的砂多采用竖直化镀砂上砂法,水平电镀砂上砂法:其砂的镀覆为有磁复合镀即电镀砂,其上砂工序应用磁场上砂、电场上砂、阳离子表面活性剂辅助上砂,三种手段全部应用,需将磁场、电场、添加剂配合完美,稍有不慎则产品异常,如磁场过大—则团聚加重,电场过大—金刚石镀层腐蚀加快、寿命降低、微粉结合力变差,添加剂过量—钢线脆性爆发,且行业内正常水平的水平电镀砂上砂法所产的金刚石线锯饱受脆性折磨,切割端断线率高居不下,垂直化镀砂上砂法:其砂的镀覆为无磁化学镀即化镀砂,其上砂工序仅应用电场上砂,该工艺的先天弊端是:微粉寿命短、制程易团聚、需强力借助后道开刃,故此,水平电镀砂上砂法的较脆,垂直化镀砂上砂法的容易出现团聚的现象,从而无法延长镀覆微粉的使用寿命,无法提升加工效率。

3、因此,需要对金刚石线锯进行设计改造,有效的防止其无法延长镀覆微粉使用寿命的现象。

技术实现思路

1、为解决上述背景技术中提出的问题,本发明的目的在于提供一种新型上砂工艺电镀金刚线的制备方法,具备可以延长镀覆微粉使用寿命的优点,解决了金刚石线锯无法延长镀覆微粉使用寿命的问题。

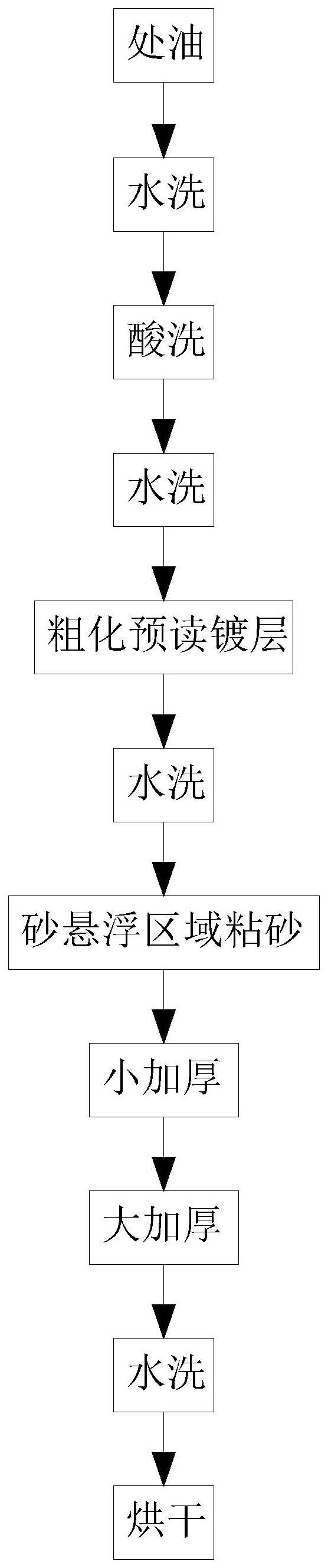

2、为实现上述目的,本发明提供如下技术方案:一种新型上砂工艺电镀金刚线的制备方法,包括以下步骤:

3、除油步骤:30-50g/l除油粉,浸入式除油除去刚线表面油污;

4、水洗一步骤:除去母线表面残留除油粉溶液;

5、酸洗步骤:100-120ml/l双氧水,浸入式活化除去刚线表面氧化层;

6、水洗二步骤:除去刚线表面残留的双氧水溶液;

7、粗化预读镀层步骤:固定一相对大的电流密度值30asd,且均匀的镀层厚度约5um;固定一相对偏高的预镀ph区间4.90-5.10,然后加入定量的阳离子表面活性剂:

8、水洗三步骤:除去粗化预读镀层步骤沾染的灰尘;

9、上砂悬浮区域粘砂步骤:将上砂液置于上砂装置内,上砂砂悬浮区域无直接电流,上砂砂悬浮区域无直接磁场,上砂砂悬浮区域无阳离子表面活性剂参与;

10、小加厚步骤:用氨基磺酸镍溶液通过电镀方式固定吸附在刚线上的金刚石微粉,增加金刚线的厚度;

11、大加厚步骤:采用氨基磺酸镍溶液通过电镀方式进一步固定吸附在刚线上的金刚石微粉,二次增加金刚线的厚度;

12、水洗四步骤:侵入式水洗,保证金刚线的整洁,防止金刚线的表面存在灰尘:

13、烘干步骤:烘箱烘干。

14、作为本发明优选的,所述除油步骤:将30-50g/l除油粉倒入除油槽的内部,再将金刚线放入除油槽的内部的内部,通过30-50g/l除油粉对金刚线进行除油。

15、作为本发明优选的,所述水洗一步骤:将离子水倒入水洗槽一的内部,再将金刚线放入水洗槽一的内部,通过水洗槽一对金刚线上的除油粉进行清洗去除。

16、作为本发明优选的,所述酸洗步骤:将100-120ml/l双氧水倒入酸洗槽的内部,再将金刚线放入酸洗槽的内部,通过100-120ml/l双氧水对金刚线进行处理。

17、作为本发明优选的,所述水洗二步骤:将纯净水倒入水洗槽二的内部,再将金刚线放入水洗槽二的内部,通过纯净水对金刚线上残留的双氧水溶液进行清洗。

18、作为本发明优选的,所述水洗三步骤:将纯净水倒入水洗槽三的内部,再将金刚线放入水洗槽三的内部,通过纯净水对金刚线表面的灰尘进行清理。

19、作为本发明优选的,所述水洗四步骤:将纯净水倒入水洗槽四的内部,再将金刚线放入水洗槽四的内部,通过水洗槽四内部的纯净水对金刚线的氨基磺酸镍溶液进行清理。

20、作为本发明优选的,所述烘干步骤:将金刚线放入烘箱的内部,再驱动烘箱,通过烘箱对金刚线进行烘干,避免金刚线上残留水渍。

21、与现有技术相比,本发明的有益效果如下:

22、1、本发明由除油步骤、水洗一步骤、酸洗步骤、水洗二步骤、粗化预读镀层步骤、水洗三步骤、上砂悬浮区域粘砂步骤、小加厚步骤、大加厚步骤、水洗四步骤和烘干步骤,因上砂工序无有机添加剂的参与,可完全避免其引起的镀层应力,因上砂砂悬浮区域无直接电流参与,可大大延缓镀覆微粉的腐蚀速率,因上砂砂悬浮区域无直接电流参与,可大大延缓镀覆微粉的腐蚀速率,避免腐蚀后的砂粘连导致团聚发生,其所使用的有磁复合镀砂即电镀砂平均寿命可达≥25天,可极大的降低微粉镀覆成本,可产出“线径均一、分散均匀/无团聚、韧性良好、不用开刃”的高品质金刚石线锯。

技术特征:

1.一种新型上砂工艺电镀金刚线的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述除油步骤:将30-50g/l除油粉倒入除油槽的内部,再将金刚线放入除油槽的内部的内部,通过30-50g/l除油粉对金刚线进行除油。

3.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述水洗一步骤:将离子水倒入水洗槽一的内部,再将金刚线放入水洗槽一的内部,通过水洗槽一对金刚线上的除油粉进行清洗去除。

4.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述酸洗步骤:将100-120ml/l双氧水倒入酸洗槽的内部,再将金刚线放入酸洗槽的内部,通过100-120ml/l双氧水对金刚线进行处理。

5.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述水洗二步骤:将纯净水倒入水洗槽二的内部,再将金刚线放入水洗槽二的内部,通过纯净水对金刚线上残留的双氧水溶液进行清洗。

6.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述水洗三步骤:将纯净水倒入水洗槽三的内部,再将金刚线放入水洗槽三的内部,通过纯净水对金刚线表面的灰尘进行清理。

7.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述水洗四步骤:将纯净水倒入水洗槽四的内部,再将金刚线放入水洗槽四的内部,通过水洗槽四内部的纯净水对金刚线的氨基磺酸镍溶液进行清理。

8.根据权利要求1所述的一种新型上砂工艺电镀金刚线的制备方法,其特征在于:所述烘干步骤:将金刚线放入烘箱的内部,再驱动烘箱,通过烘箱对金刚线进行烘干,避免金刚线上残留水渍。

技术总结

本发明公开了一种新型上砂工艺电镀金刚线的制备方法,属于金刚石线锯技术领域。本发明包括以下步骤:除油步骤:30‑50g/L除油粉,浸入式除油除去刚线表面油污,水洗一步骤:除去母线表面残留除油粉溶液,酸洗步骤:100‑120mL/L双氧水,浸入式活化除去刚线表面氧化层。本发明由除油步骤、水洗一步骤、酸洗步骤、水洗二步骤、粗化预读镀层步骤、水洗三步骤、上砂悬浮区域粘砂步骤、小加厚步骤、大加厚步骤、水洗四步骤和烘干步骤,因上砂工序无有机添加剂的参与,可完全避免其引起的镀层应力,因上砂砂悬浮区域无直接电流参与,可大大延缓镀覆微粉的腐蚀速率,因上砂砂悬浮区域无直接电流参与,可大大延缓镀覆微粉的腐蚀速率,避免腐蚀后的砂粘连导致团聚发生。

技术研发人员:田江博

受保护的技术使用者:江苏三超金刚石工具有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!