一种电解熔融含亚铁氧化物制备铁合金的方法

本发明涉及电化学的,尤其涉及一种电解熔融含亚铁氧化物制备铁合金的方法。

背景技术:

1、钢铁的生产与使用是人类文明发展的里程碑,对现代社会产生了深远的影响。然而,以“高炉-转炉”长流程为主导的生产工艺化石能源消耗高、碳排放量大。

2、降低钢铁行业的co2排放量,可从碳的输入层面减少甚至不用碳作还原剂。目前有两种可能的选择:一是用氢还原制铁,另一种是电化学方法炼铁。

3、虽然上述两种方法的工业化进程都面临着巨大的挑战,但是与氢还原炼铁技术相比,显然电化学冶金可直接利用电能通过还原铁的氧化物来制备,是一种反应过程易于调控且具有较高能效的生产技术。且近几年随着核能、风能、太阳能等新能源技术的不断完善和进步,绿色高效的电化学冶金技术也会起到越来越重要的作用。故而,将前述的绿色电能用于钢铁生产是变革性技术的研发热点之一。

4、电化学方法制铁技术可分为高温与低温电化学,目前研究高温电化学炼铁技术的方法大致有3种:熔融氧化物电解(molten oxide electrolysis,moe)法、熔盐电解法、熔盐电脱氧法,即剑桥法(fray farthing chen,ffc)。其中:熔盐和熔融氧化物均为离子熔体,属于第二类导体,具有高温稳定性好,高温下传质及反应速率快等优点。

5、熔盐电解已经应用于金属铝的生产,熔融氧化物电解逐渐成为人们关注的焦点。该工艺以可溶解fe2o3的熔融氧化物为电解质,能够直接电解制备液态金属铁。但当前以fe2o3为原料的moe炼铁工艺电流效率仍待提高,即使能现有技术存在能提高电流效率的技术方案,也存在其他技术缺陷:例如工序繁多复杂,成本高,效率低,操作难度大等。

6、例如,中国专利cn102181881a公开了气体预还原-电解终还原铁矿石制备铁水的方法及系统,其中需要耗费大量的还原性气体将三氧化二铁还原为氧化亚铁,对还原性气体的输入要求以及电解参数的控制异常复杂,工序复杂繁多,制备的时间较长,并不能够制备铁合金并对铁合金的成分性能进行调节。

7、中国专利cn113832499a公开了一种应用电能的两步炼钢法,其是先将铁矿粉和废钢(或废铁)在感应炉中加热熔融,使三价铁和零价铁发生归中反应得到含二价铁的熔融态物质,提高第二步的电解效率;显然其所制备的钢水或合金钢的成分难以进行有效控制,每炉得到的钢水或合金钢的成分都各自不同,不适合工业生产。

8、中国专利cn102181881a公开了一种低温碱性水溶液中氧化铁电解制备金属铁的方法,其需要先将氧化铁制备成圆形薄片进行烧结,之后通过naoh溶液作电解质来进行电解得到金属铁,显然属于实验室技术,并不适合工业生产;且并不能够用于制备铁合金,所耗费的热能挺多,且在制备圆形薄片后的烧结过程中会掺杂杂质。

9、因此,有必要研究一种电解熔融含亚铁氧化物制备铁合金的方法及系统来应对现有技术的不足,以解决或减轻上述一个或多个问题。

技术实现思路

1、本发明所要解决的技术问题是当前电化学方法制铁技术存在以可溶解fe2o3的熔融氧化物为电解质的方式,该方式的电解效率低,虽然可以通过气体预还原-电解终还原铁矿石制备铁水,但是存在能耗多、工序复杂、操作难度大、制备周期长、电解温度高、阳极材料成本高、还原性气体损耗大、不利于工业大规模生产和推广等技术缺陷。

2、为解决上述发明目的,本发明提供的技术方案如下:

3、一种电解熔融含亚铁氧化物制备铁合金的方法,所述电解熔融含亚铁氧化物制备铁合金的方法包括以下步骤:

4、s1:将在电解装置中升温热分解后得到的氧化亚铁的物质作为初始原料;

5、s2:将石墨作为电解阳极,将液态金属ni、cu或sn作为电解液态阴极;

6、s3:将混合氧化物作为支持电解质,将步骤s1的初始原料在电解装置中升温热分解后得到的氧化亚铁作为电解原料,继续升高温度直至使混合氧化物和氧化亚铁都处于熔融状态,得到氧化物电解质;

7、s4:将步骤s3的电解阳极下放浸入到氧化物电解质中,采用恒电流电解,还原得到的铁沉积到电解液态阴极中,形成液态的铁合金。

8、优选地,步骤s1中的初始原料包括二水合草酸亚铁(fec2o4·2h2o)、碳酸亚铁(feco3)和四氧化三铁(fe3o4)中的任一种。

9、优选地,步骤s2中的液态金属ni、cu或sn放置在坩埚底部。

10、优选地,步骤s2中的坩埚为刚玉坩埚,内径为60mm,外径为70mm,高为120mm,外套保护坩埚为钼坩埚,内径为80mm,外径为81mm,高为120mm。

11、优选地,步骤s2中的坩埚为刚玉坩埚,内径为64mm,外径为74mm,高为120mm,外套保护坩埚为钼坩埚,内径为80mm,外径为81mm,高为120mm。

12、优选地,步骤s2中的液态金属ni、cu或sn的原料分别为金属ni、cu或sn的金属粉末,金属粉末的纯度为99%,粒度小于200目,熔化后液态金属ni、cu或sn在坩埚中的高度为5-10mm,为了保证阴极导电杆能完全浸没于液态阴极中,故高度不得低于5mm,同时为了体现铁的相对产量,故高度不宜过高,最高高度为10mm。

13、优选地,步骤s3中的氧化物电解质为cao、mgo、sio2、al2o3三种或三种以上的混合氧化物加初始原料热分解后的feo在熔融态的混合物;而混合物中的配比选择既保证了较低的熔点,又保证了充足的铁源,使合金中铁的含量能达到60-80%。

14、优选地,步骤s3中的氧化物电解质在室温下为固态,混合氧化物和feo粉末的粒度都小于200目,熔点在1200-1400℃,熔化后的氧化物电解质的高度为3-6cm;这是由于为了保证阳极杆部分浸没于电解质中,故高度不得低于3cm,同时为了防止电解过程电解质因气泡产生而溢出,故高度不宜过高,宜低于坩埚高度的一半。

15、优选地,步骤s3中初始原料在电解装置中升温热分解后得到的氧化亚铁的反应如下:

16、fec2o4·2h2o=fec2o4+2h2o;

17、fec2o4=feo+co+co2。

18、优选地,步骤s3中的电解装置为现有直流电弧炉或可在1200-1500℃之间工作且能实现惰性气体保护的冶金炉。

19、优选地,步骤s4中的石墨阳极的长度为50mm,直径为16mm,恒电流电解所采用的阴极电流密度为0.01-1a/cm2,阳极电流密度为0.01-3a/cm2,槽电压为0.5-30v,电解温度为1200-1500℃。

20、优选地,步骤s4中的石墨阳极的长度为50mm,直径为16mm,恒电流电解所采用的阴极电流密度为0.07-2a/cm2,阳极电流密度为0.3-8.5a/cm2,槽电压为0.5-15v,电解温度为1200-1400℃。

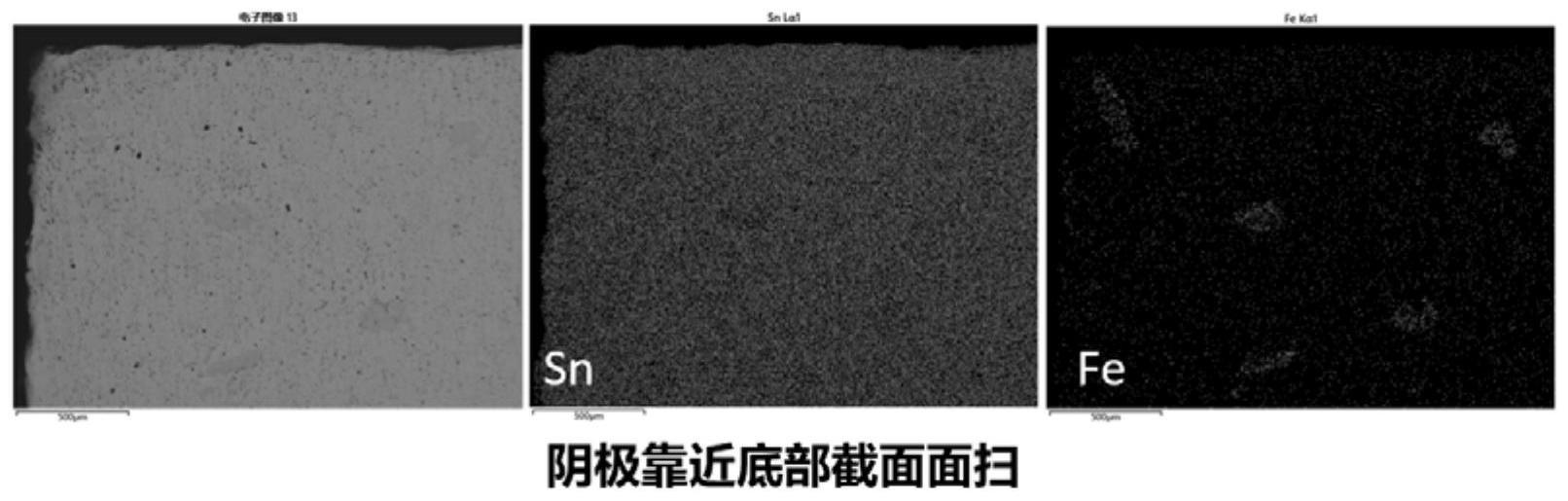

21、优选地,步骤s4中的恒电流电解的电流效率为40-60%,石墨阳极的损耗率为5-35%,铁合金中的铁含量为60-80%;铁镍合金为固溶体相,铁铜合金和铁锡合金为金属化合物相;铁镍合金的组织结构为固溶体,铁铜合金和铁锡合金的组织结构为金属间化合物。

22、优选地,步骤s4中的恒电流电解中,需要通过调节石墨阳极浸入电解质中的长度以使电解保持稳定。

23、一种电解还原含亚铁氧化物制备铁合金的系统,用于所述的电解熔融含亚铁氧化物制备铁合金的方法,所述电解还原含亚铁氧化物制备铁合金的系统包括电解炉、石墨阳极,其中:

24、所述电解炉主体包括炉管、坩埚和上下炉盖,其中:氧化物电解质置于金属ni、cu或sn的上方;

25、所述电解炉的底部设置有氩气进气口,电解炉的顶部设置有电极杆入口和用于获取槽压及阳极气体析出情况的气体出口,所述气体出口与尾气处理装置连接;

26、所述石墨阳极的一端设置在坩埚外,所述石墨阳极的另一端设置在电解池内的氧化物电解质中。

27、优选地,所属系统中炉管的内径宜大于钼坩埚的外径2-10mm,高温等温区的高度应大于刚玉坩埚高度。

28、优选地,所述炉管的外径为100mm,内径为90mm,长为1000mm。

29、上述技术方案,与现有技术相比至少具有如下有益效果:

30、上述方案,本发明提出一种电解熔融含亚铁氧化物制备铁合金的方法,利用初始原料升温热分解后得到的氧化亚铁与混合氧化物熔融电解,电解获得的铁水直接进入液态阴极形成铁合金,解决了电流效率不高的问题;同时该方法具有操作简单,易于规模化生产等优点,是高效炼铁合金的有效技术路线。

31、本发明初始原料升温热分解一方面是为了获得能够熔融电解的氧化亚铁电解原料,另一方面是为了获得其热分解产生的水蒸气、一氧化碳和二氧化碳,这些会起到什么技术效果。

32、本发明在电解原料选择时,由于三价铁离子在还原过程中,会先转化为亚铁离子,而亚铁离子的存在并不稳定,一部分会继续还原为铁单质,另一部分会氧化生成三价铁,从而降低电流效率,因而原料选择时直接使用初始原料升温热分解得到的氧化亚铁。

33、本发明中的恒电流电解的电流效率为40-60%,石墨阳极的损耗率为5%-35%,铁合金中的铁含量为60-80%;铁镍合金的组织结构为固溶体,铁铜合金和铁锡合金的组织结构为金属间化合物。

34、总之,本发明方法相对于其他传统方法,电解制备铁合金过程中减少了焦炭、可燃气体等物质的消耗,提高了电流效率,降低了电能成本,操作简单,制备周期短、电解温度低、阳极材料成本也低,利于工业大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!