一种熔盐电解制备金属镁的方法

本发明属于冶金,具体涉及一种熔盐电解制备金属镁的方法。

背景技术:

1、绿色节能和轻量化是金属材料和制造业高端市场的发展趋势,而镁作为密度最小的金属材料之一,其比重仅相当于铝的2/3,钢的1/5,是迄今工程应用的最轻金属结构材料,被称为“二十一世纪绿色工程金属材料”,其用量逐年增加。我国是世界上镁储量最大的国家,也是生产和出口金属镁的大国。

2、目前,世界上生产金属镁的方法主要有以下两种:

3、一种是皮江法,皮江法是金属镁的主要生产方法;以白云石为原料,以硅铁为还原剂真空热还原生产金属镁。尽管由该方法生产的金属镁产量占世界总产量的85%,但是其存在不能连续生产,效率低,能耗高,物料消耗量大,碳排放量高,还原渣附加值低利用率较低等问题。

4、另一种是无水氯化镁熔盐电解法,无水氯化镁熔盐电解法是以含有无水氯化镁的熔盐作为电解质在700-740℃下进行电解,在电解槽阴极上还原出镁液,在阳极上生成氯气的方法,该方法生产金属镁产量大,设备自动化程度高,但由于无水氯化镁的制备主要有氧化镁碳化氯化和水氯镁石脱水法两种,这两种制备方法均十分繁琐;如此繁琐的工序必然导致制备能耗大的问题,也大大增加了无水氯化镁的成本;电解过程中又生成大量氯气,环保成本也十分高昂。

5、尽管熔盐电解法存在成本较高的问题,但其相对于皮江法炼镁,在设备自动化程度、生产效率、碳排放方面具有较大优势。若解决了的成本问题,熔盐电解法在未来仍有可能获得较大发展。

技术实现思路

1、针对上述问题,本发明提供了一种以氧化镁为原料熔盐电解制备金属镁的方法,该方法以氧化镁为原料,将氧化镁与碳质材料配料制成可溶阳极,可溶阳极中的氧化镁在电解过程中完成碳化和氯化转化为氯化镁并溶解进入电解质中进行电解,在阴极生成金属镁,阳极产生一氧化碳和二氧化碳。其具体步骤如下:

2、1、氧化镁制备

3、将菱镁石或水镁石进行煅烧,研磨获得氧化镁粉。

4、2、阳极制备

5、以粒度在0.075mm以下的碳质材料为还原剂,碳质材料为焦炭、兰炭、煤中的一种或几种,将氧化镁粉与碳质还原剂粉混合均匀,放入混捏机,加入沥青后混捏;混捏后制团,煅烧后得到阳极。

6、3、熔盐电解

7、将煅烧后的团块制成阳极,放入到电解槽中进行电解。电解过程中阴极获得金属镁,阳极获得一氧化碳和二氧化碳,同时阳极中的杂质和未反应的碳沉降到电解槽底部形成阳极泥。

8、4、镁精炼

9、将从电解槽中抽取的镁液放入到精炼炉中进行精炼,精炼过程获得原镁镁液和精炼渣,原镁镁液经铸锭后获得镁锭。

10、5、电解槽维护

11、电解槽使用2-5年后,当电解槽指标明显变差或电解槽破损或底部阳极泥已覆盖石墨阴极表面时,停槽检修,清理电解槽底部的阳极泥,更换损坏部位后重新投入生产。当电解槽利用自热无法提供电解槽电解生产所需的热量时,可在电解槽底部或侧部增加加热装置。

12、6、阳极泥处理

13、电解槽大修过程中将阳极泥从电解槽中捞出,然后将阳极泥放入到真空蒸馏罐中进行真空蒸馏,蒸馏残渣直接作为普通固废处理,结晶的氯化物返回电解槽中作为电解质使用。

14、所述的电解槽采用直流电解。

15、步骤1所述煅烧温度为800~1100℃,煅烧时间为0.5-4h,研磨后氧化镁粉粒度在0.075mm以下。

16、步骤2所述碳质还原剂粉中碳与氧化镁粉的质量比为(0.00-0.30):1,将混合物料放入到混捏机中,向混捏机中加入沥青,在110-180℃的温度下进行混捏,沥青加入量与混合物料质量比为(0.10-0.30):1。混捏后的物料放入制团机中压制成团,制团压力为50-200mpa,团块的直径为100-1500mm,高100-1500mm。将制备的团块放入到煅烧炉中煅烧,煅烧过程中缓慢升温,从室温至500℃升温时间12-36h,从500℃升温至1100℃升温时间12-36h。煅烧过程中团块用煅后石油焦覆盖防止团块中的碳氧化。煅烧完成后,将团块降温至200℃以下后从煅烧炉中取出。

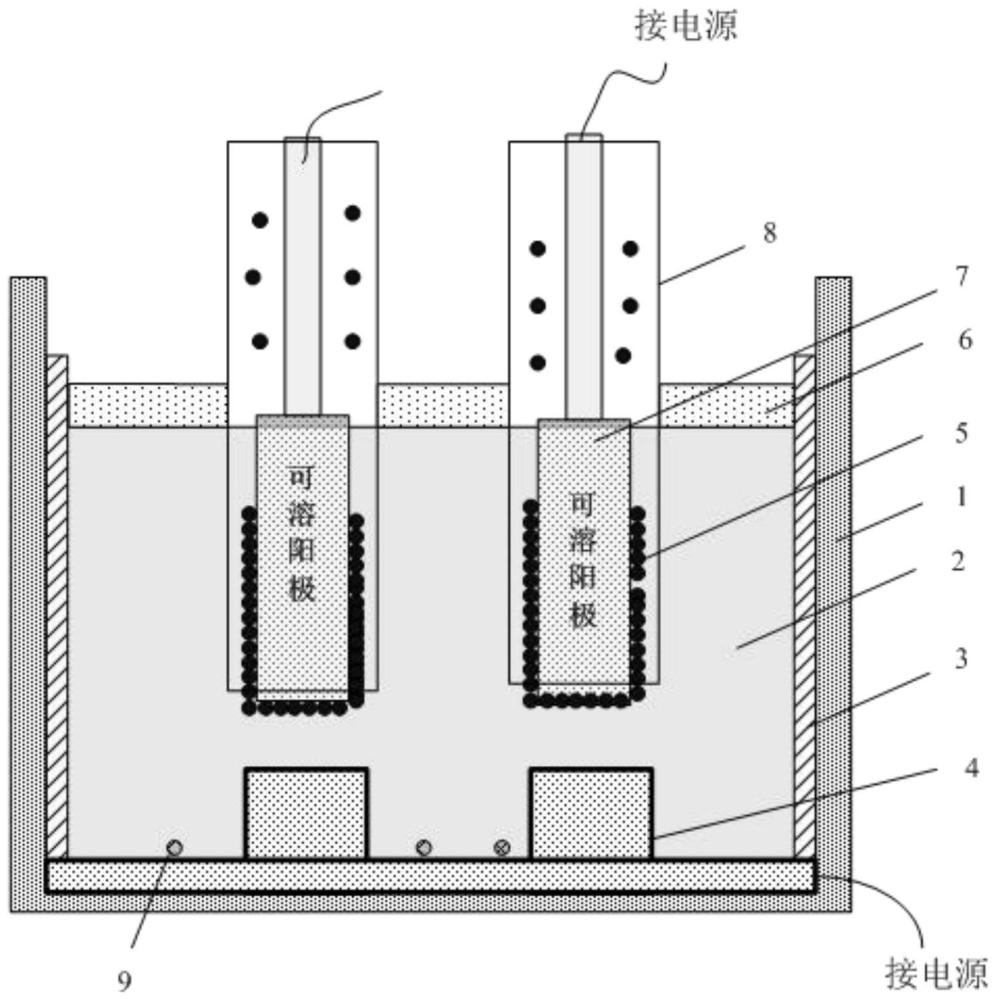

17、步骤3所述电解过程中,电解温度为680-800℃,电解质成分为mgcl25-15%,nacl30-50%,cacl210-45%,kcl 0-20%,阳极电流密度为0.01-0.5a/cm2。电解槽采用上下结构,阳极为煅烧后的团块,在电解槽上方,阴极为石墨,石墨阴极采用圆柱结构,其直径比阳极直径大0-200mm,位于阳极正下方,石墨阴极上表面距阳极低掌40-100mm。在阳极外部有一套圈将阳极圈起来,套圈的材质可以为铁质或不锈钢质,也可以为氧化铝或氧化硅或莫来石或氧化镁或其他不与金属镁反应的耐火材料材质,套圈的厚度为3-20mm,内径比阳极外径大30-200mm,下边沿比阳极低掌高20-100mm,其作用是收集阳极产生的气体,使阳极产生的气体与阴极产生的金属镁分开。电解槽中有多块阳极和阴极,阳极之间的距离为200-1000mm。

18、步骤4所述镁液的精炼过程与当前皮江法炼镁相同;

19、步骤6所述阳极泥的真空蒸馏罐与当前皮江法炼镁还原罐结构相同,分为加热区和结晶区,加热区与结晶区的长度比为(3-5):1;阳极泥真空蒸馏压力为0.1-100pa,温度700-1000℃。

20、本发明的反应过程如下:

21、电解时,熔盐中的氯化镁首先被电解,在阳极产生氯气,氯气与阳极中氧化镁和碳反应使氧化镁碳化氯化,转化为氯化镁溶解进入熔盐中,产生的co和co2上浮进入到收集系统。镁离子在阴极表面被还原为金属镁,液态的金属镁颗粒上浮到熔盐表面汇集成为金属镁液层。阳极发生的反应如式1-式3所示,阴极发生的反应如式4所示。电解过程中,根据电解情况,当镁液层厚度超过50mm后,隔12-24h抽取镁液层中的金属镁到精炼炉中进行金属镁的精炼,抽取过程中要保证镁液层厚度不低于50mm。电解过程中根据阳极消耗情况,每隔10-30天更换阳极。

22、2cl-+e=cl2 (1)

23、mgo+c+cl2=co+mgcl2 (2)

24、2mgo+c+2cl2=co2+2mgcl2 (3)

25、mg2-+2e=mg (4)

26、本发明的有益效果:

27、(1)能够连续生产,效率高。通过熔盐电解法可以直接生产镁液;通过设置多个阳极以及实现根据阳极消耗情况及时更换阳极,能够达到连续生产的效果,生产效率大大提高,是一种可持续发展的镁金属生产方法。

28、(2)工序简单,生产成本低。本发明使用氧化镁作为原料直接在电解装置中碳化与氯化,直接省掉了无水氯化镁的制备工序,在电解过程中阳极产生一氧化碳和二氧化碳,不生成氯气;与传统无水氯化镁熔盐电解法相比生产成本和环保成本大大降低,是一种绿色的镁金属生产方法。

技术特征:

1.一种熔盐电解制备金属镁的方法,其特征在于该方法以氧化镁为原料,将氧化镁与碳质材料配料制成可溶阳极,可溶阳极中的氧化镁在电解过程中完成碳化氯化转化为氯化镁并溶解进入电解质中进行电解,在阴极生成金属镁,阳极产生一氧化碳和二氧化碳。

2.根据权利要求1所述的熔盐电解制备金属镁的方法,其特征在于包括以下步骤:

3.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤1中煅烧温度为800~1100℃,煅烧时间为0.5-4小时,研磨后氧化镁粉粒度在0.075mm以下。

4.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤2中碳质材料为焦炭、兰炭、煤中的一种或几种。

5.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤2中碳质还原剂粉中碳与氧化镁粉的质量比为(0.00-0.30):1,混捏温度为110-180℃,沥青与混合物料的质量比为(0.10-0.30):1。

6.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤2中制团压力为50-200mpa,团块的直径为200-1500mm,高200-1500mm;煅烧温度为500℃-1100℃。

7.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤3中电解温度为680-800℃,电解质中各成分及其质量百分比为mgcl25-15%,nacl 30-50%,cacl210-45%,kcl 0-20%,合计100%;阳极电流密度为0.01-0.1a/cm2。

8.根据权利要求2所述的熔盐电解制备金属镁的方法,其特征在于,所述步骤4所述镁液的精炼方法采用皮江法炼镁方法。

技术总结

本发明涉及一种熔盐电解制备金属镁的方法,属于冶金技术领域。所述方法采用由氧化镁和碳制材料制成的可溶阳极和石墨制成的阴极,在通电运行的条件下,阳极发生碳化氯化反应并被消耗生成气体和镁离子,阴极发生还原反应生成金属镁。本发明具有生产连续、效率高、工序简单、生产成本低等优点。

技术研发人员:尤晶,王耀武

受保护的技术使用者:沈阳理工大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!