一种电催化还原二氧化碳的莫特-肖特基铜硅复合材料的制备方法及其产品和应用

本发明属于电化学,具体涉及一种电催化还原二氧化碳的莫特-肖特基铜硅复合材料的制备方法及其产品和应用。

背景技术:

1、电化学催化co2还原为有机小分子,是实现co2资源化利用、减少大气中co2含量、缓解“温室效应”的重要途径之一,是建立新的碳资源平衡体系的一个重要环节。电催化co2还原反应涉及多电子转移过程,对催化剂设计提出了新的要求。铜是唯一能够电催化co2还原生成c1和c2+产物的金属,对其催化选择性的调控具有重要科学意义。目前,铜基催化剂的研究集中在催化剂的尺寸、组成、暴露晶面以及化学价态等方面对co2电还原催化性能的影响,但是对获得高选择性、高催化活性的催化剂仍不理想。因此寻求和开发高效、稳定的催化剂,提高催化效率,优化产物选择性,对电催化co2还原的发展起到重要作用。

2、近年来,研究表明铜催化剂组成、尺寸、价态及界面状态等方面的调控可以改变co2和中间产物在催化剂表面的吸附强弱,从而提高cu对co2还原效率及c2+产物选择性。目前,纳米结构的铜基催化剂在co2还原中表现出优异的性能。一般情况下,掺入其他金属组分有利于反应向特定方向进行,但掺入的金属组分价格昂贵(如镧系等),且对竞争反应(如析氢反应)也有催化作用,难以打破线性关系。复合催化剂的尺寸大小决定了其表面异质界面所占的比例,这一因素与不同反应中间体的表面结合能有着密切的联系,丰富的异质界面有利于多种反应中间体的吸附。并且,异质界面的存在使得催化剂表面保留部分带正价的cu(cu*),处于相邻位置的cu*和cu0有利于*co中间体之间偶联生成多碳产物。界面上的内建电场的形成极化反应分子,加强co2的吸附,提高了电催化二氧化碳还原的反应效率。

3、但是目前普遍采用的浸渍法或者共沉淀法得到的复合纳米电催化材料,表面活性组分形貌复杂,多变的晶面导致乙烯选择性较差;在电催化过程中,上述的铜基电催化材料的空间结构不稳定,尤其是在较高的电流密度(>500ma cm-2)下,易发生催化剂团聚,导致结构损坏和性能快速衰减。如公开号为cn108588748b的中国发明专利公开了一种石墨相氮化碳担载纳米铜氧化物的制备方法,属于电催化技术领域。将尿素和醋酸铜物理混合,得到催化剂前驱体;将催化剂前驱体进行热解反应,得到石墨相氮化碳担载纳米铜氧化物。如公布号为cn110756193b的中国发明专利公开了一种铜铟双金属共掺杂有机框架催化剂的方法。将铜盐和铟盐同时溶于溶剂中,同时加入二甲基咪唑与苯三甲酸,混合均匀形成前驱体溶液,然后将前驱体溶液转移至反应釜中进行水热反应,自然冷却,离心,用甲醇清洗,干燥后得到前驱体;将制得的前驱体置于管式炉中,通入氮气进行煅烧,得到二氧化碳电化学还原催化剂。

4、因此,开发高效、稳定的催化剂,提高催化效率,优化产物选择性,对电催化co2还原研究有十分重要的意义。

技术实现思路

1、本发明的目的在于提供一种电催化还原二氧化碳的莫特-肖特基铜硅复合材料的制备方法,该制备方法简单有效,制备得到的铜硅复合材料具有出色的电催化二氧化碳还原反应制乙烯性能且能够在大的电流密度下高效稳定工作。

2、为解决上述问题,本发明提供如下技术方案:

3、一种用于电催化还原二氧化碳的莫特-肖特基铜硅复合材料制备方法,所述制备方法包括以下步骤:

4、(1)将硅铝酸盐与酸液混合,水热反应后得到二氧化硅载体;

5、(2)将二氧化硅载体与铜盐置于水中分散后,滴加沉淀剂调节ph,静置老化得到铜硅复合材料前驱体;

6、(3)焙烧硅复合材料前驱体;

7、(4)将步骤(3)焙烧后的固体通过原位电化学活化,获得用于电催化还原二氧化碳的莫特-肖特基铜硅复合材料。

8、本发明从电催化还原二氧化碳的莫特-肖特基铜硅复合材料出发,提出区别于传统金属元素掺杂合成催化剂材料的新方法,以硅铝酸盐为硅源,利用铜离子与硅铝酸盐酸蚀后的羟基位点组装形成具有丰富界面铜硅纳米多面体前体,通过焙烧和原位电化学活化得到具有内建电场的莫特-肖特基铜硅复合材料。

9、在步骤(1)中,所述硅铝酸盐为蒙脱土、坡缕石和云母粉中的一种或多种;优选的,所述硅铝酸盐为蒙脱土:蒙脱土是一类由纳米厚度的表面带负电的硅酸盐片层,经改性后具有很强的吸附能力;所述酸液为硫酸、硝酸和盐酸溶液中的一种或多种。

10、优选的,所述酸盐为盐酸溶液:高温水热条件下盐酸溶液相较硝酸稳定;且反应后若生成硫酸铝,易形成絮凝物,氯化铝相较硫酸铝,更易去除。

11、在步骤(1)中,以物质的量浓度0.01~2mol/l酸溶液配制酸液。低于0.01mol/l的酸液难以充分脱除硅铝酸盐中的铝元素;高于2mol/l的酸液导致在洗涤步骤难以去除过量的酸,影响后续步骤的进行。

12、在步骤(1)中,所述的水热反应温度为100~160℃,反应时间为1~12h。较低的反应温度与较低的反应时间不利于反应的充分进行,较高的反应温度与较高的反应时间导致二氧化硅载体孔道坍塌,发生团聚,无法形成尺寸合适的二氧化硅载体。

13、在步骤(2)中,所述铜盐为硝酸铜、硫酸铜、乙酸铜和氯化铜中的一种或多种。优选的,所述铜盐为硝酸铜:硝酸根易分解去除。所述沉淀剂为氢氧化钠、碳酸钠和碳酸氢钠中的一种或多种;以物质的量0.01~2mol/l配制沉淀剂;所述的ph为8~14;优选的,所述的沉淀剂为0.5mol/l的碳酸钠:碳酸钠碱性适中,不与二氧化硅发生反应,滴加过程中ph变化适中,且最终溶液体积适中。

14、在步骤(2)中,搅拌均匀并静置老化,接着离心、洗涤、干燥:所述的搅拌速率为100~1000rpm;所述的搅拌时间是0.01~12h;所述的静置老化时间为0.01~12h;所述的离心速率为2000~10000rpm;所述的干燥温度为50~100℃。通过控制上述工艺条件可以进一步控制铜硅复合材料前驱体的尺度以及界面数量。

15、优选的,搅拌速率为200~600rpm,搅拌时间1~2h,静置老化时间1~12h,离心速率8000~10000rpm,干燥温度60~90℃。可以使制备的莫特-肖特基铜硅复合材料在电流密度为1500ma cm-2具有较好的乙烯法拉第效率。

16、优选的,搅拌速率为600rpm,搅拌时间1~6h,静置老化时间1~6h,离心速率5000~10000rpm,干燥温度50~90℃。可以使制备的莫特-肖特基铜硅复合材料在电流密度为1000ma cm-2具有较好的乙烯法拉第效率。

17、优选的,搅拌速率为600rpm,搅拌时间1~2h,静置老化时间1~2h,离心速率8000~10000rpm,干燥温度60~90℃。可以使制备的莫特-肖特基铜硅复合材料在电流密度为1000ma cm-2和1500ma cm-2大的电流密度下,其乙烯法拉第效率均较高。

18、在步骤(3)中,所述的焙烧气氛为空气、氮气、氢气中的一种或多种;所述的焙烧温度为400~1000℃;所述的焙烧时间为1~5h;所述的升温速率为0.5~10℃/min。该条件下莫特-肖特基铜硅复合材料前体热解充分,金属元素烧结现象不明显。

19、步骤(4)中,所述电化学活化是线性扫描伏安法、循环伏安法、恒电流法和恒电压法中的一种或多种。

20、在步骤(4)中,所述线性扫描伏安法和循环伏安法放入电压范围均在-2.5~0v(vs.rhe)之间,扫描或循环1~80次;当起始电压过低,对催化材料活化作用较小,电压过高,会导致催化材料表面催化活性组分脱落。以及扫描次数较少,活化效果不明显,扫描次数过多,降低催化材料稳定性。

21、所述恒电流法的电流密度为-10~-1500ma cm-2,反应时间为0.05~3h。当活化电流过低,对催化材料活化作用较小,电流过高,会导致催化材料表面催化活性组分脱落。活化时间较短,活化效果不明显,活化时间过长,降低催化材料稳定性。

22、所述恒电压法的电压为-3.5~-1.5v(vs.rhe),反应时间为0.05~3h。当活化电压过低,对催化材料活化作用较小,电压过高,会导致催化材料表面催化活性组分脱落;同时活化时间较短,活化效果不明显,活化时间过长,降低催化材料稳定性。

23、优选的,在步骤(1)中,所述水热反应温度为100~140℃,反应时间为4~12h;在步骤(2)中,调整ph为10~14;在步骤(3)中,焙烧温度为400~700℃,焙烧时间为2~5h;升温速率为0.5~5℃/min。通过优化上述工艺条件,可以使制备的莫特-肖特基铜硅复合材料在电流密度为1000ma cm-2和1500ma cm-2时,该电催化材料的乙烯法拉第效率均至少为50%。

24、优选的,在步骤(1)中,所述水热反应温度为110~140℃,反应时间为4~12h;在步骤(2)中,调整ph为8~10;在步骤(3)中,焙烧温度为600~1000℃;焙烧时间为1~4h,升温速率为0.5~10℃/min。通过优化上述工艺条件,可以使制备的莫特-肖特基铜硅复合材料在电流密度为1000ma cm-2时,该电催化材料的乙烯法拉第效率至少为60%,在1500ma cm-2大的电流密度下,其乙烯法拉第效率至少为40.0%。

25、进一步优选的,在步骤(1)中,所述水热反应温度为120~140℃,反应时间为4~8h;在步骤(2)中,调整ph为10;在步骤(3)中,焙烧温度为600℃;焙烧时间为2~4h,升温速率为0.5~1℃/min。通过优化上述工艺条件,可以使制备的莫特-肖特基铜硅复合材料在电流密度为1000macm-2时,该电催化材料的乙烯法拉第效率至少为60%;且在1500macm-2大的电流密度下,其乙烯法拉第效率至少为50.0%。

26、本发明提供的制备方法以硅铝酸盐为前体,利用水热酸蚀形成无定形二氧化硅载体,进一步在二氧化硅载体悬浊液中调节ph成核沉淀得到铜硅复合材料前驱体,通过焙烧和原位电化学活化得到莫特-肖特基铜硅复合材料。无定形二氧化硅表面酸蚀留下大量的羟基活性位,加强铜离子的吸附,初步形成异质界面。随后在通过电化学过程中,氧化铜的原位还原和电化学重构,形成稳定的cu-o-si界面,得到电催化还原二氧化碳的莫特-肖特基铜硅复合材料。

27、本发明还提供了一种根据上述制备方法得到的莫特-肖特基铜硅复合材料。

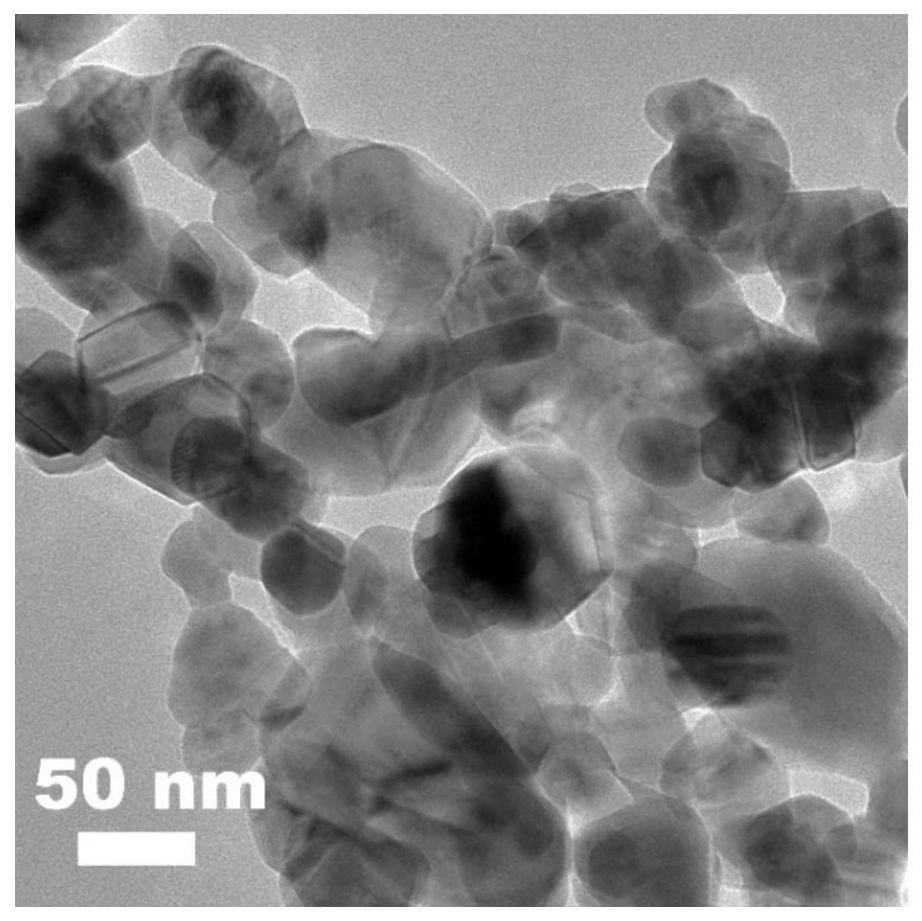

28、所述莫特-肖特基铜硅复合材料的结构为:表面嵌有无定形二氧化硅的纳米多面体结构;所述的纳米多面体结构的直径为50~200nm,无定形二氧化硅的直径为20~50nm,无定形二氧化硅与纳米多面体表面均匀复合。

29、本发明还提供了一种莫特-肖特基铜硅复合材料在电催化二氧化碳还原反应制乙烯上的应用。

30、本发明在利用原位电化学还原法合成电催化还原二氧化碳的莫特-肖特基铜硅复合材料的过程中,原位电化学活化重构形成内建电场,使得其拥有出色的电催化二氧化碳还原反应制乙烯性能,为解决大电流下乙烯选择性的问题提供了参考。

31、现有电催化二氧化碳还原反应制乙烯的多元素掺杂电催化材料制备过程繁琐且在大的电流密度下,竞争的析氢反应取代了二氧化碳还原反应,乙烯的选择性降低。与现有技术相比,该方法制备过程简单有效、无需多步掺杂,且利用本发明方法制备的具有特殊内建电场的材料在进行电催化二氧化碳还原反应时,有利于加强co2的吸附;cu-o-si异质界面调控电子结构,对反应中间体进行调制,使得其拥有出色的电催化二氧化碳还原反应制乙烯性能,最优可在电流密度为1000macm-2时,该电催化材料的乙烯法拉第效率为62.3%;而在1500macm-2大的电流密度下,其乙烯法拉第效率仍有50.0%。并且原位电化学活化使得表面的纳米多面体和碳纸基底有较强的结合力,能够在大的电流密度下高效稳定工作。该方法制备的电催化材料最优在1000macm-2电流密度下,至少可以保持48h稳定性,表现出高的法拉第效率和高的稳定性,拓展了电催化二氧化碳还原制乙烯的电极材料制备方法,为进一步工业化发展提供了助力。

- 还没有人留言评论。精彩留言会获得点赞!