一种微区等离子体烧结陶瓷层增韧的方法与流程

本发明涉及金属表面处理,具体涉及一种微区等离子体烧结陶瓷层增韧的方法。

背景技术:

1、微区等离子体烧结适用于铝合金、镁合金、钛合金等阀金属的表面改性处理,通过微区等离子体烧结处理金属表面,原位生成陶瓷层,该陶瓷层冶金结合好、具有高硬度、耐磨、耐蚀的特性,同时该技术具有简单、绿色制造的特点,使得微区等离子体烧结技术在航空、汽车、电子、机械和建筑等领域具有广泛的应用前景。

2、微区等离子体烧结过程涉及到等离子放电、电化学等一系列反应,由于放电击穿作用,制备得到的陶瓷层会产生孔洞进而裂纹,这些孔洞和裂纹降低了陶瓷层的致密性,从而使得材料的耐磨耐腐蚀和膜层韧性等性能。目前,通过调控微区等离子体烧结的电参数(如正向电压、频率、占空比等参数)、以及电解液成分(如添加zro2纳米颗粒、调节硅酸钠含量等)来改变陶瓷膜的孔隙率,通过降低增加陶瓷层大孔数量,进而增加陶瓷层致密度,从而提升陶瓷层的耐磨耐蚀性与韧性。现有技术中有通过在电解液中添加碳纳米管是凭借自身良好的导电性和热导率,从而提高陶瓷层的致密性。但是该方法制得的陶瓷层中的孔隙被进一步缩小了,孔隙依然存在。

技术实现思路

1、本发明目的在于提供一种微区等离子烧结陶瓷层增韧的方法。通过在电解液中引入特定比例的镀锌碳纳米管和镀铜碳纳米管,对微区等离子体烧结陶瓷层表面进行双层封孔,提高陶瓷层的致密性,实现对陶瓷层的增韧。

2、本发明目的通过如下技术方案实现:

3、一种微区等离子烧结陶瓷层增韧的方法,其特征在于:将合金基体置于电解液中进行微区等离子体烧结,电解液中加入了镀锌碳纳米管,所述镀锌碳纳米管的直径为7~20nm,长度约为40nm,锌的质量占比为35%。

4、进一步,所述电解液中镀锌碳纳米管的浓度为0.56~0.63g/l。

5、进一步优选地,所述电解液中还添加了镀铜碳纳米管,电解液中镀锌碳纳米管和镀铜碳纳米管的总量为0.56~0.63g/l,所述镀锌碳纳米管和镀铜碳纳米管的质量比为8.5:1.5~9.5:0.5。

6、进一步,所述镀铜碳纳米管的直径为7~20nm,长度约为40nm,铜的质量占比为40%。

7、进一步,所述电解液中还包括基础电解液,基础电解液是以蒸馏水为溶剂,na2sio3为6-19g/l、koh为4-6g/l、(napo3)6为15-20g/l组成。

8、进一步,所述微区等离子体烧结的占空比为20~30%,正负脉冲比为1:1~2,频率为600~800hz,负向电压为120~150v,反应时间为16~20 min。

9、本发明中为了进一步降低微区等离子体烧结陶瓷层的孔隙率,对孔隙实现封孔,在电解液中添加镀有较低熔点金属(zn、cu等)的碳纳米管。

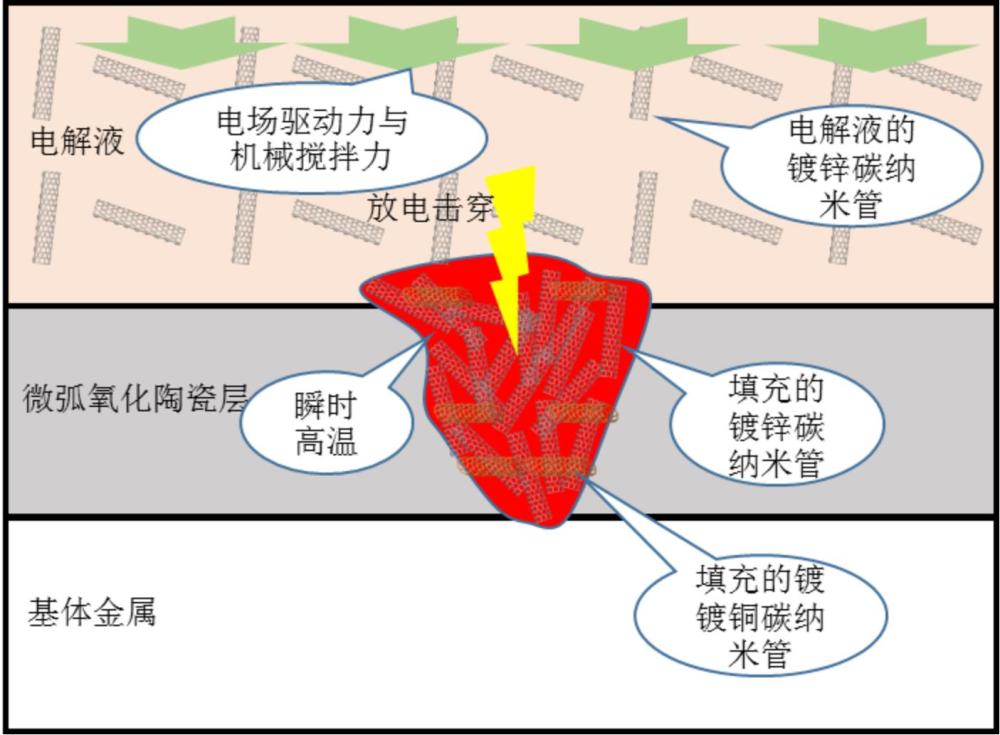

10、本发明中通过在镀锌碳纳米管和镀铜碳纳米管的复合,在微区等离子体烧结过程中,除了可以增加电解液的导电性和热导率这一常规作用外,由于碳纳米管表面分别包覆了锌、铜两种不同的金属,有效减少了碳纳米管之间的团聚,由于在微区等离子体烧结过程中,高温高压导致陶瓷层电击穿,此时产生高温并形成微孔,这些镀锌碳纳米管和镀铜碳纳米管在电场驱动力和机械搅拌作用下进入放电通道,由于放电通道瞬时放电,产生1000多℃的瞬时放电温度,对碳纳米管表面的锌和铜进行瞬时熔融,使得镀锌碳纳米管和镀铜碳纳米管更容易粘附于阳极表面,堆积在放电击穿形成的微孔口部,对微孔形成了填充,在填充过程中,由于锌和铜的熔点存在明显的差异,随着镀铜碳纳米管的熔融,使得放电能量产生衰减,形成含有镀锌碳纳米管和镀铜碳纳米管填充内层,以及含有少量镀锌碳纳米管的填充外层的双层填充,增加了微区等离子体烧结陶瓷层的致密度,显著提高了微区等离子体烧结陶瓷层的韧性和耐磨耐蚀性能。

11、最具体地说,一种微区等离子体烧结陶瓷层增韧的方法,其特征在于,包括如下步骤:

12、(1)依次采用400#、800#、1000#和1200#砂纸对阀金属合金基体表面进行打磨处理,然后在抛光机上进行抛光处理;

13、(2)利用双极性脉冲微区等离子体烧结电源在和合金基体表面制备微区等离子体烧结陶瓷层,电源参数为占空比为20~30%,正负脉冲比为1:1~2,频率为600~800hz,负向电压为120~150v,反应时间为16~20 min,电解液是在基础电解液中了镀锌碳纳米管和镀铜碳纳米管,所述镀锌碳纳米管和镀铜碳纳米管的质量比为8.5:1.5~9.5:0.5,镀锌碳纳米管的直径为7~20nm,长度约为40nm,锌的质量占比为35%,镀铜碳纳米管的直径为7~20nm,长度约为40nm,铜的质量占比为40%,所述基础电解液是以蒸馏水为溶剂,na2sio3为6-19g/l,koh为4-6g/l,(napo3)6为15-20g/l,镀锌碳纳米管和镀铜碳纳米管总量为0.56~0.63g/l。

14、本发明具有如下技术效果:

15、本发明通过在电解液中添加镀有低熔点金属的碳纳米管,在微区等离子体烧结制备陶瓷层的同时,对陶瓷层中的微孔进行了封孔,提高陶瓷层的致密性,添加镀锌碳纳米管制备的陶瓷层的断裂韧性较没有添加镀有碳纳米管制备的陶瓷层提高了37%。同时添加镀锌碳纳米管和镀铜碳纳米管制备的陶瓷层断裂韧性提高了55.6%。

技术特征:

1.一种微区等离子烧结陶瓷层增韧的方法,其特征在于:将合金基体置于电解液中进行微区等离子体烧结,电解液中加入了镀锌碳纳米管,所述镀锌碳纳米管的直径为7~20nm,长度约为40nm,锌的质量占比为30%。

2.如权利要求1所述的一种微区等离子烧结陶瓷层增韧的方法,其特征在于:所述电解液中镀锌碳纳米管的浓度为0.56~0.63g/l。

3.如权利要求1或2所述的一种微区等离子烧结陶瓷层增韧的方法,其特征在于:所述电解液中还添加了镀铜碳纳米管,电解液中镀锌碳纳米管和镀铜碳纳米管的总量为0.56~0.63g/l,所述镀锌碳纳米管和镀铜碳纳米管的质量比为8.5:1.5~9.5:0.5。

4.如权利要求1-3任一项所述的一种微区等离子烧结陶瓷层增韧的方法,其特征在于:所述电解液中还包括基础电解液,基础电解液是以蒸馏水为溶剂,na2sio3为6-19g/l、koh为4-6g/l、(napo3)6为15-20g/l组成。

5. 如权利要求1-4任一项所述的一种微区等离子烧结陶瓷层增韧的方法,其特征在于:所述微区等离子体烧结的占空比为20~30%,正负脉冲比为1:1~2,频率为600~800hz,负向电压为120~150v,反应时间为16~20 min。

6.一种微区等离子体烧结陶瓷层增韧的方法,其特征在于,包括如下步骤:

技术总结

一种微区等离子体烧结陶瓷层的增韧方法,是将合金基体置于电解液中进行微区等离子体烧结,电解液中加入了镀锌碳纳米管,所述镀锌碳纳米管的直径为7~20nm,长度约为40nm,锌的质量占比为30%。本发明通过在电解液中添加镀有低熔点金属的碳纳米管,在微区等离子体烧结制备陶瓷层的同时,对陶瓷层中的微孔进行了封孔,提高陶瓷层的致密性,添加镀锌碳纳米管制备的陶瓷层的断裂韧性较没有添加镀有碳纳米管制备的陶瓷层提高了37%,同时添加镀锌碳纳米管和镀铜碳纳米管制备的陶瓷层断裂韧性提高了55.6%。

技术研发人员:吴厦,李忠盛,黄安畏,付扬帆,李立,杨九州,丛大龙,陈汉宾,詹青青,周少兰,罗茜,周富,闫慧敏

受保护的技术使用者:中国兵器装备集团西南技术工程研究所

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!