一种电镀铜箔实验槽及电镀铜箔实验系统的制作方法

本发明涉及电镀铜箔,更具体地,涉及一种电镀铜箔实验槽及电镀铜箔实验系统。

背景技术:

1、常见的电镀铜箔生产过程中,通常是将阳极材料和阴极辊放置于电解槽中电解镀铜,电解槽内的电解液采用循环供应的方式供应。在该生产过程中,有多种影响产品质量的生产因素;为了优化生产的产品质量,现有技术通常会采用小型试验装置进行生产过程模拟和研究,以期基于小型试验研究结果获得可优化产品质量的生产参数。

2、现有技术为此提出有模拟生产过程状态的电镀铜箔实验槽或实验系统,虽然其能满足基本的阳极、阴极电解反应环境,并利用循环泵驱动电解液循环;但在具体实验过程中仍会存在不足。如,在具体电解槽中电解液进入至电解液排出的过程中,电解槽内进入至排出过程输送不稳定,循环速率受限,电解铜箔效果优化受限;又如,为了模拟可调整的电解液动态循环过程,通常实验槽还包括承接电解槽排出电解液的接液槽,以便完成电解液进入电解槽、排出电解槽、进入接液槽并排出、再次进入电解槽的循环过程;为了避免接液槽电解液从电解槽排出位置回流,通常需使得接液槽接收电解液的位置与接液槽内电解液液面维持有高度差;虽然该类装置便于实现电解液循环过程,但也会存在对电解反应不利的因素;尤其体现在电解槽中电解液排出、电解液进入接液槽过程中因快速循环、高度差等原因产生的气泡,若电解液液体携带较多气泡在后续循环中再次进入电解槽,会对电解反应及电解铜箔效果产生不利影响。现有技术中,实验槽电解液输送、循环效率问题,以及电解液加入实验槽电解室反应后电解液自电解室排出并进入接液空间过程中产生的电解液气泡问题,未得到妥善解决,影响电解反应的研究过程和结果,电解铜箔效果优化受限。

3、因此,现有技术亟需一种相应优化循环过程、减小电解液气泡影响的电镀铜箔实验槽、实验系统。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种不足,提供一种电镀铜箔实验槽及电镀铜箔实验系统,优化循环过程、减小电解液气泡影响。

2、本发明采取的技术方案是,一种电镀铜箔实验槽,包括电解槽、接液槽,所述电解槽内设置有电解室、电解液排出室,所述电解室顶部与所述电解液排出室顶部连通,所述电解室设置有循环电解液进口,所述电解液排出室底部设置有循环电解液出口;所述接液槽承接循环电解液出口排出的电解液,且接液槽设置有循环电解液排出口、消泡挡板,所述循环电解液排出口设置于消泡挡板下方,循环电解液落入消泡挡板上并经循环电解液排出口排出。电解液至少从电解室顶部溢流进入电解液排出室。通过顶部溢流的方式,电解液溢流出电解室的通道并未受限,所以随着流量增大,其溢出流量可随之增大,即溢流效率不受限;而高于电解室顶部的电解液,其溢流进电解液排出室后将顺势向底部移动,有利于向底部的循环电解液出口移动,得以保持较高的排出效率;从而配合以保障电解液输送效率。在所述接液槽中设置消泡挡板,当电解液进入接液槽后落入消泡挡板上,此时电解液受到消泡挡板的阻隔不能直接流动至循环电解液排出口;携带的气泡由于自身气态的原因会发生上浮,从而朝向接液槽内液面表面移动;而落入消泡挡板上的液体部分受阻隔而短暂停留,进而后续会由于自身重力原因下沉,并顺势沿着消泡挡板往消泡挡板旁侧进一步下沉,最后进入循环电解液排出口排出。本技术将循环电解液出口设置于消泡挡板下方能够有效避免接收的电解液随着流动和向下冲击带着气泡直接进入循环电解液出口。通过消泡挡板的阻隔,能够有效的阻隔电解液携带的气泡并使气泡与消泡后液体分别朝不同方向移动,消泡效果明显,利于减少电解反应干扰因素,提高电解效果。

3、进一步地,电解槽内设置有第一挡板,所述第一挡板分隔电解槽槽体内为电解室和电解液排出室,且所述第一挡板的上沿低于邻接电解槽槽体侧壁的上沿;所述循环电解液进口设置于电解室底部。电解液至少从第一挡板上沿溢出进入电解液排出室。通过第一挡板将电解槽分隔为电解室和电解液排出室,有利于保障电解室的相对独立,一方面能有利于极板、电解液配合的电解过程相对独立,减少了其他可能的干扰因素;另一方面,电解室相对独立,且第一挡板上沿高度固定,提高了电解液输送稳定性,即保障了电解室相对稳定的电解液流出空间,减少干扰变量,有利于配合电解液循环回路控制以准确调节电解液流量和循环速度,进而方便研究电解过程的影响因素。若电解室的电解液容纳量、电解液流出空间不稳定,则即使改变流量,其电解液容纳量的不稳定也会直接影响到循环速度的控制。本技术循环电解液进口设置于电解室底部,有利于电解液从电解室底部向上涌入电解室,保障新进入电解室的电解液从底部开始替换,使之前已进入电解室的电解液向上移动并最终溢流出电解室,提高电解液输送的均匀性,进而提高电解室内电解液循环效果。基于本技术实验槽结构,减少了循环效率限制,有利于提高循环效率、循环效果,提高输送效率,且电解液整体输送均匀。进一步地,所述第一挡板为竖板。

4、进一步地,所述电解槽内设置有两个平行布置的第一挡板,两个第一挡板分隔电解槽槽体内为电解室以及位于电解室两侧的电解液排出室。有利于电解室电解液同时向两侧溢流排出,进一步提高溢流排出效率。同时,电解液从两侧同时溢流排出,有利于上层中早期进入电解室的电解液充分溢流排出,减少单侧溢流时上层中早期进入电解室的电解液下沉回落,进一步地提高电解液输送均匀性和更替效率。进一步地,所述第一挡板的一端设置有自上而下贯穿的缺口,两个第一挡板的缺口对称设置;两个第一挡板的缺口位于同侧;两个第一挡板的缺口与邻接的电解槽槽体侧壁配合形成阴极板卡槽。进一步地,所述缺口宽度与阴极板厚度相同。不同于直接在第一挡板上设置卡槽,而是通过缺口与邻接电解槽侧壁配合形成卡槽,有利于使阴极板充分贴紧电解槽槽体壁面,方便后续保持电解铜箔过程;也便于提高阴极板固定位置的稳定性,便于后续准确控制阴极板与阳极板之间的平行状态和间距。

5、进一步地,所述电解槽槽体内还设置有第二挡板,所述第二挡板设置于电解液排出室内,第二挡板两端与第一挡板、电解槽槽体侧壁连接,且连接的第二挡板、第一挡板在横截面上呈t字型结构。进一步地,第二挡板与第一挡板相垂直。通过所述第二挡板的支撑,有利于维持第一挡板的竖直状态,提高整体结构稳定性。

6、进一步地,电解槽槽体、第一挡板和/或第二挡板均采用透明材料制成;更进一步地,基于透明聚丙烯(pp)材料制成。通过设置电解槽槽体、第一挡板和/或第二挡板为透明材料制成,有利于在实验装置运行过程中进行电解槽内的电解液状态监控,以便对实验过程进行调整。

7、进一步地,所述第一挡板上设置有多个电解液流出通孔。进一步地提升电解室排至电解液排出室的效率,便于进一步提高循环效率,提高镀铜箔效果。除了使电解室内电解液通过第一挡板上沿向电解液排出室溢流外,还可在第一挡板上设置多个电解液流出通孔,进一步填提升电解室排至电解液排出室的效率,进而方便提高循环效率。增大电解液流量时,因为电解液填充速度快,所以电解液可以同时从第一挡板上沿和电解液流出通孔向电解液排出室溢流。

8、进一步地,所述电解槽槽体底部设有多个进液孔,多个进液孔共同形成循环电解液进口;更进一步地,所述电解槽槽体底部设有进液通道,电解槽槽体底面上设有多个与进液通道连通的进液孔,多个进液孔共同形成循环电解液进口;采用进液孔能避免电解液急速冲入,造成过大的电解液液体流扰动,而多个进液孔则便于避免急速冲入的同时提高进入效率。且多个进液孔有利于自多个位置输入电解液,以均匀填充电解室底部。所述电解槽槽体底部还设有矩形通孔,所述矩形通孔形成循环电解液出口。进一步地,进液孔直径范围为0.3~0.8cm;矩形通孔宽度范围在0.5~1.5cm,长度范围在3~10cm。

9、进一步地,多个进液孔位于电解室,多个进液孔在垂直第一挡板的方向上呈线性排布。进一步地,多个进液孔设置于电解室靠近阴极板卡槽的一侧;更进一步地,多个进液孔与阴极板卡槽相邻设置。多个进液孔设置于靠近阴极板卡槽的一侧,有利于新进入电解室的电解液与阴极板接触,便于保障电解效果。

10、进一步地,电解槽槽体还包括底座,底座与电解槽侧壁围绕形成电解槽;所述电解槽底座上表面形成电解槽槽体底面;所述电解槽底座内设有进液通道;所述底座上设置有多个进液孔,多个进液孔与进液通道连通,多个进液孔共同形成电解室的循环电解液进口;多个进液孔在垂直第一挡板的方向上线性排布。进一步地,电解槽底座上还设置有上下贯通的矩形通孔,所述矩形通孔形成循环电解液出口。

11、进一步地,所述电解槽内设置有多个等距排布的阳极板卡槽。除了利用额外的阳极板固定结构进行阳极板固定外,还可直接在电解槽槽体内设置多个等间距排布的阳极板卡槽,阳极板卡槽宽度与阳极板厚度一致,通过预先设置的阳极板卡槽可保障阳极板竖直状态,保持与阴极板的平行,通过将阳极板置于不同的阳极板卡槽,便于研究对应不同间距下的电解反应。

12、进一步地,所述接液槽上设置有循环电解液接收口,接液槽通过循环电解液接收口承接循环电解液出口排出的电解液;所述循环电解液接收口设置于接液槽上端,所述消泡挡板设置于接液槽中部,消泡挡板与循环电解液接收口相对设置;所述循环电解液排出口位于消泡挡板的下侧。即消泡挡板直接与循环电解液接收口相对设置,能够阻隔电解液落入时的冲击,避免电解液冲击带入气泡至循环电解液出口。而使循环电解液接收口、循环电解液排出口于消泡挡板上下侧,可充分利用气泡上浮动力和液体下沉动力,提高消泡效率,且保障原有的液体流动和循环效率。

13、进一步地,所述消泡挡板固定安装于接液槽后侧壁上;和/或,所述消泡挡板前侧下方连接有导流竖板。进一步地,所述消泡挡板与接液槽后侧壁的夹角范围为60°~120°。更进一步地,所述导流竖板与消泡挡板的夹角范围为90~150°。进一步地,消泡挡板前侧与接液槽前侧壁之间留有间隙;落入消泡挡板上的电解液至少从消泡挡板前侧流动至循环电解液排出口。当所述消泡挡板与接液槽后侧壁夹角设置较小时,包括小于90°时,可使接收的电解液落入消泡挡板上后,朝向后侧壁流动,不直接在消泡挡板上平流至旁侧下沉,该方式可提供电解液落入后的缓冲时间,提供足够的时间以使气泡和液体分离;当所述消泡挡板与接液槽后侧壁夹角设置较大时,除了保留原消泡挡板阻隔以分离气泡功能外,还可缓冲液体流动,引导消泡后液体部分向消泡挡板前侧移动,促进液体流动和下沉排出过程,提高流动效率。可根据实际实验研究状态、结果,选择性的在消泡挡板与接液槽后侧壁夹角为60°~120°的范围内以固定消泡挡板。而设置消泡挡板前侧与接液槽前侧壁之间留有间隙,有利于使消泡挡板完全对应落入面积的同时,只留存一个下沉通道,严格分离气泡和引流液体。进一步地,当消泡挡板与接液槽后侧壁的夹角范围呈90~120°时,所述导流竖板与消泡挡板的夹角范围呈90~150°。更进一步地,当消泡挡板与接液槽后侧壁的夹角呈90°时,所述导流竖板与消泡挡板的夹角呈90°,导流竖板和消泡挡板在纵截面上呈倒l形状。当设置导流竖板时,除了通过导流竖板引导下沉外,其还起到进一步地的阻隔屏障作用,提供更进一步的分离空间,进一步分离经过消泡挡板而未消除的气泡。

14、进一步地,消泡挡板左右侧分别与相应接液槽左右侧壁连接;即左侧至右侧的方向上,也即横向上,消泡挡板长度与接液槽左右侧壁之间的间距相同;竖板与消泡挡板连接的相对侧与底面连接;所述导流竖板在横向上的长度小于消泡挡板长度,导流竖板与接液槽左侧壁和/或右侧壁之间留有流动间隙,落入消泡挡板上后经消泡的电解液液体经消泡挡板前侧、流动间隙至循环电解液排出口。即液体无法从消泡挡板左右端部下沉,只能在消泡挡板阻隔后,向消泡挡板前侧移动;而经过消泡挡板向消泡挡板前侧下方下沉后,液体还需经竖板左侧和/或右侧的流动间隙朝循环电解液出口流动,其中流动间隙可提供进一步的消泡作用,减小流经通道,进一步阻隔分离未消除的气泡。进一步地,循环电解液排出口设置接液槽侧壁上,且位于导流竖板靠近接液槽后侧壁的一侧。进一步地,循环电解液排出口位于消泡挡板下方、导流竖板与后侧壁之间。更进一步地,导流竖板与接液槽左侧壁或右侧壁之间留有流动间隙,循环电解液排出口与流动间隙位于相对侧。

15、进一步地,接液槽上设置有多个循环电解液接收口;和/或,循环电解液接收口为矩形通孔结构。设置多个循环电解液接收口有利于快速接收电解槽排出的电解液,矩形通孔通过面积较大;方便提高电解液输送、循环效率。

16、进一步地,所述电解槽设置于接液槽上方;所述接液槽长度大于电解槽长度,接液槽后侧与电解槽后侧平齐,接液槽前侧凸出于电解槽形成凸出部,所述凸出部上端设置有物料加入口。进一步地,接液槽的循环电解液接收口为循环电解液出口形成。将电解槽设置于接液槽上方,且循环电解液接收口与电解槽的循环电解液排出口为同一出口形成,即直接衔接电解槽内电解液排出至循环电解液接收过程。一方面,该实验槽结构除了增强了整体结构耦合并提高了结构稳定性外,还能避免电解槽排出至接液槽过程中产生新的影响因素,并减少该过程可能产生的电解液损耗。而且相应形成的电解铜箔实验槽输送效率高,液体流通顺畅,能够在保障循环效率的同时兼具消泡效果,有利于电解反应研究和优化电解铜箔质量。通过凸出部和物料加入口有利于形成包括补料在内的调整空间,在电解液循环回路中电解液成分损耗时,可通过物料加入口补料至接液槽,从而进入电解液循环回路。此外,经物料加入口也可方便放置其他器件,如温控器件。

17、进一步地,所述接液槽在靠近凸出部的一侧设置有滤网,所述滤网在纵截面上呈l形状,即滤网两端分别与接液槽上端、凸出部前侧壁连接;所述滤网上还覆盖有滤布。除了直接补料溶解的电解液外,在接液槽内接有温控器件时,也可补充未溶解完全的物料至物料加入口。而滤网和滤布则能阻隔未溶解完全的固态原料直接进入循环电解液回收出口,同时利用接液槽内已具有一定温度的电解液作为热源将固体原料溶解,固体原料溶解后经滤布、滤网进入电解液循环回路。

18、进一步地,所述物料加入口上设置有可分离的盖板;所述盖板上设置有温控组件安装通孔。在未添加物料或不需开启物料加入口时,所述盖板可闭合物料加入口,避免暴露接液槽内液体于外接环境中,避免可能产生的干扰因素。而温控组件安装通孔则有利于温控组件或温控组件线缆的布置。进一步地,温控组件具有加热部件,所述温控器件至少能通过加热部件维持接液槽内电解液温度处于预设温度范围内。

19、本发明的另一目的在于提供一种电镀铜箔实验系统,包括前述的电镀铜箔实验槽和动力循环装置,所述动力循环装置入口、出口分别与循环电解液排出口、循环电解液进口连通;使得循环电解液排出口与循环电解液进口形成电解液循环回路。前述电镀铜箔实验槽配合动力循环装置形成可充分利用实验槽优势的循环系统,利于提高模拟实际生产的真实性,并消除部分干扰因素,促进有效研究。进一步地,所述动力循环装置为循环泵,具体类型可包括磁力泵。

20、与现有技术相比,本发明的有益效果为:本技术电镀铜箔实验槽在电解液进入至电解液排出过程涉及的电解槽、接液槽均进行了优化;通过所述电解槽结构优化电解槽内电解液流动过程,保障电解液输送均匀性,提高电解液循环效率。通过所述电解槽能够维持较为稳定的研究环境,减少预期之外的变量影响实验研究;接液槽能够有效的阻隔电解液携带的气泡并使气泡与消泡后液体分别朝不同方向移动,消泡效果明显,利于减少电解反应干扰因素,提高电解效果。相应形成的整体实验槽,电解液输送均匀、循环稳定效率高、干扰因素少;且实验槽及相应实验系统耦合性高,结构稳定。整体上,实验槽输送效率高,液体流通顺畅,能够在保障循环效率的同时兼具消泡效果,有利于电解反应研究和优化电解铜箔质量,进而便于以此为基础优化实际生产。

21、附图说明

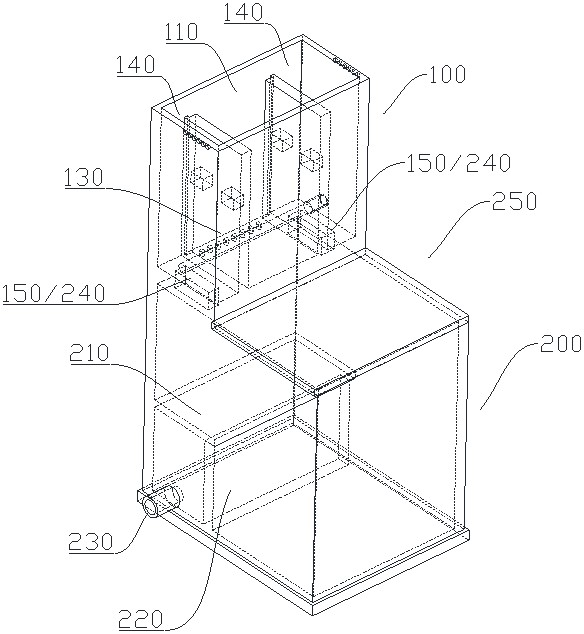

22、图1为本发明实施例实验槽整体结构示意图(一)。

23、图2为本发明单第一挡板电解槽立体结构图。

24、图3为本发明单第一挡板电解槽俯视图。

25、图4为本发明双第一挡板电解槽立体结构图。

26、图5为本发明双第一挡板电解槽俯视图。

27、图6为本发明电解槽配合阴极板的结构示意图。

28、图7为本发明电解槽第二挡板结构示意图。

29、图8为本发明电解槽底座结构示意图。

30、图9为本发明实施例实验槽整体结构示意图(二)。

31、图10为本发明实施例实验槽整体结构示意图(三)。

32、图11为本发明电镀铜箔实验系统结构示意图。

- 还没有人留言评论。精彩留言会获得点赞!