一种全自动竖井盾构设备的制作方法

[0001]

本发明属于竖井成井技术领域,具体涉及一种全自动竖井盾构设备。

背景技术:

[0002]

一直以来,竖井在地下资源开采和地下空间的开发利用中都起到非常重要的作用。

[0003]

目前,关于竖井的施工方法有很多,按照施工方法大致可分为两类。一类是普通的凿井法,这也是目前应用最广泛。该方法是在硬岩层钻进过程中辅以周围土体改性和井内钻爆法施工。普通凿井法施工工艺复杂、生产成本高、操作人员较多、劳动强度大、施工环境恶劣和安全隐患大等缺陷。另一类是钻机凿井法,该方法是利用大型设备替代人工开凿的机械化生产方法。按照开挖方向可分为钻井法凿井和反井钻井法凿井。反井钻井法最大的特点是岩渣通过井底巷道运出,减小了井底出渣难度,但是钻井及拆机过程中井帮一直处于裸露状态,要求岩层自稳性较高,否则容易出现事故。因此反井钻井法凿井的直径和深度都受到限制。随着一些行业对井深要求不断增加,并且同时满足大直径竖井的要求,钻井法凿井越来越受到人们的关注。

[0004]

目前钻井法凿井的主流设备是竖井掘进机。早在上个世纪德国和前苏联设计了一种全断面式泥水循环竖井掘进机,该设备存在岩石重复破碎,最后成为细小的颗粒,与泥浆分离困难,造成泥浆用量急剧增加,以及地下水灌涌降低泥浆质量等问题。后来前苏联顿涅茨克建经公司采用行星轮式刀头,并在乌克兰顿巴斯的加里宁矿成功应用。带有行星轮式刀头的泥水循环竖井掘进机很好的避免了岩石重复破碎的弊病,并且自带浇筑井壁混凝土的模板,在成井的过程中提高了井壁的自稳性。但该设备的刀头采用刮刀或单支点牙轮破岩,对不同硬度岩层的掘进有限制性。德国海瑞克公司针对含水层的施工井和市政浅井等工程,设计出一款沉井潜入式竖井掘进机。同时在非地下水层施工可采用真空泵吸排渣。该设备生产的最大特点就是可以完全在水下施工,通过自制管片护壁,省去了降水工艺和井外加固土体的施工。该设备采用截割钻头,破岩效率低,对岩层硬度有要求,钻井深度较浅,一般小于100m。此外,还有美国罗宾斯公司设计的刮板链斗机械排渣式竖井掘进机、雷德帕思和罗宾斯公司研发出的转轮式破岩钻头竖井掘进机和德国海瑞克公司设计的机械转轮排渣式竖井掘进机等。这些设备都存在结构复杂、现场组装时间长、拆卸不便和造价高等问题,而且这些设备的辅助作业还是需要施工人员进入井下,危险性高,对高效、快速和低成本的施工造成一定的制约。

技术实现要素:

[0005]

(一)要解决的技术问题

[0006]

鉴于现有技术的上述缺点、不足,本发明提供一种全自动竖井盾构设备,其解决了现有设备存在的需要人员进入井下作业,设备结构复杂、现场组装时间长、拆卸不便和造价高等问题。

[0007]

(二)技术方案

[0008]

为了达到上述目的,本发明采用的主要技术方案包括:

[0009]

一种全自动竖井盾构设备,包括:设置在盾构设备最下部的刀盘,刀盘通过刀盘驱动实现刀盘的自转,用于设备的掘进;设置在刀盘上方用于带动刀盘摆动的摆臂;设置在摆臂上方用于带动摆臂旋转的主驱动,通过主驱动实现刀盘的公转;设置在主驱动外周用于支撑主驱动以及推动主驱动向下移动的先导环,先导环的上部与管片连接,用于支撑管片;设置在主驱动中部用于连接液压管路和线缆的中心回转;设置在主驱动上方用于提升主驱动的步进提升系统,步进提升系统与管片连接,通过步进提升系统提升主驱动以及与主驱动连接的摆臂和刀盘;设置在地面上用于支撑和推进管片下沉的沉管导向系统;设置在地面上用于运送液压管路和线缆的管路伺服系统;刀盘的下部设置岩渣排除系统,岩渣排除系统与地面的岩渣处理系统连接,用于将岩渣排出井内。

[0010]

可选地,刀盘包括:设置在刀盘下部的刀盘框架,刀盘框架的下部沿周向设置有若干滚刀和刮刀,分别用于切削和收集岩土;刀盘框架上部与刀盘驱动轴承的外圈连接,通过刀盘驱动轴承外圈的转动带动刀盘框架转动;刀盘驱动轴承的外圈设有用于与刀盘驱动轴承上部的刀盘减速机输出轴齿轮啮合的刀盘外齿轮,刀盘减速机用于带动刀盘驱动轴承的外圈转动;刀盘减速机的上部与刀盘液压马达连接,通过刀盘液压马达带动刀盘减速机的输出轴齿轮转动;刀盘减速机的壳体通过刀盘驱动框架与刀盘驱动轴承的内圈连接,刀盘驱动框架与摆臂的下部连接,通过摆臂带动刀盘摆动。

[0011]

可选地,摆臂包括:设置在摆臂上部用于连接主驱动的摆臂座;摆臂座的下部两端分别与两个摆臂本体铰接;每个摆臂本体的两侧均设有摆臂油缸,两个摆臂本体同侧的两个摆臂油缸均与摆臂座中部连接;通过摆臂油缸的伸缩带动摆臂本体在摆臂座上旋转,从而带动刀盘摆动;摆臂本体的下部与刀盘连接法兰连接,刀盘连接法兰用于连接刀盘;摆臂本体与岩渣排除系统的渣浆管路连接,渣浆管路通过中心回转连接到地面的岩渣处理系统。

[0012]

可选地,先导环包括:环形的先导环框架、先导环撑靴和喷嘴;先导环框架外圈上部设有先导环撑靴和喷嘴;先导环撑靴与先导环框架内的撑靴油缸连接,通过撑靴油缸带动先导环撑靴伸出以将先导环框架支撑在井壁上;喷嘴通过输浆管与地面上的浆液罐连接,通过喷嘴向先导环框架外圈和井壁之间填充膨润土;先导环框架外圈下部设有先导环刷,防止先导环框架外圈和井壁之间的膨润土流失;先导环框架内圈设有若干进给装置;进给装置与主驱动连接,以支撑主驱动以及带动主驱动向下运动。

[0013]

可选地,进给装置包括进给油缸,锁紧油缸和进给框架;进给油缸的上端与先导环框架上部连接,进给油缸的下端与进给框架的横板连接,横板与其两侧的竖板滑动连接,以使进给油缸带动横板在竖板上滑动;锁紧油缸的一端固定在进给框架的横板上,锁紧油缸的另一端与主驱动连接,以在进给油缸带动横板上的锁紧油缸向下运动时,带动主驱动向下运动。

[0014]

可选地,主驱动包括:设置在主驱动上部的主驱动液压马达,主驱动减速机和主驱动轴承;主驱动液压马达与主驱动减速机连接,通过主驱动液压马达带动主驱动减速机旋转;主驱动减速机的输出轴齿轮与主驱动轴承内圈的轴承内齿轮啮合,以带动主驱动轴承内圈转动;主驱动轴承内圈的下部与摆臂连接,通过主驱动减速机带动主驱动轴承内圈旋

转,进而带动摆臂旋转;主驱动轴承外圈与先导环连接,用于支撑以及推动主驱动轴承。

[0015]

可选地,主驱动的上部还与中心回转的外圈连接,用于固定中心回转;中心回转的外圈与中心回转的内圈通过轴承连接;中心回转的内圈伸出中心回转的外圈与摆臂的上部连接,通过主驱动轴承带动摆臂旋转,从而带动中心回转的内圈相对于中心回转的外圈转动;中心回转的外圈与管路伺服系统中的液压管路和线缆连接,中心回转的内圈下部设有若干个出口,分别用于连接刀盘、摆臂和岩渣排除系统的液压管路,以及岩渣排除系统的渣浆管路,以提供动力以及输送液体。

[0016]

可选地,步进提升系统包括:上撑靴、下撑靴以及连接上撑靴和下撑靴的提升油缸,提升油缸用于带动上撑靴和下撑靴上下移动;上撑靴包括上撑靴框架以及设置在上撑靴框架内的环向撑紧油缸,上撑靴框架包括多段滑动连接的弧形框架,环向撑紧油缸设置在两段弧形框架连接处的内壁,环向撑紧油缸的一端与一段弧形框架连接,环向撑紧油缸的另一端与另一段弧形框架连接,以带动上撑靴框架撑开和缩紧,进而固定上撑靴和移动上撑靴;下撑靴包括下撑靴框架以及设置在下撑靴框架内的环向撑紧油缸,下撑靴框架包括多段滑动连接的弧形框架,环向撑紧油缸设置在两段弧形框架连接处的内壁,环向撑紧油缸的一端与一段弧形框架连接,环向撑紧油缸的另一端与另一段弧形框架连接,以带动下撑靴框架撑开和缩紧,进而固定下撑靴和移动下撑靴。

[0017]

可选地,沉管导向系统包括:多个沉管油缸和多个导向支架,多个沉管油缸沿管片的外壁周向布置,沉管油缸的上部设有用于卡住管片外壁的固定销;通过沉管油缸的伸缩带动管片下沉;多个导向支架沿周向均匀布置在管片外壁,导向支架内设有沉管油缸,沉管油缸上部的固定销与导向支架滑动连接,以对沉管油缸起到导向的作用。

[0018]

可选地,岩渣排除系统包括:吸渣口、动力装置、渣浆管路;吸渣口设置在刀盘下部的中心处,吸渣口的上部通过管路连接动力装置;动力装置与刀盘的刀盘驱动轴承的内圈连接,以固定动力装置;吸渣口与动力装置之间设置渣浆管路,以使动力装置将吸渣口吸入的岩渣输送到渣浆管路;渣浆管路通过中心回转与地面的岩渣处理系统连接,以将切削的岩渣排出井内。

[0019]

(三)有益效果

[0020]

本发明的有益效果为:本发明提出的一种全自动竖井盾构设备,能够适用于各种地层和地况的竖井施工。在施工过程中可以实现钻进和支护的平行作业,真正做到“打井不下井”,从根本上解决了施工人员的安全问题。同时设备掘进过程中无需爆破,最大限度的减小对土体的扰动和避免了爆破产生的污染。

[0021]

该设备液压及电气控制系统全部在地面,最大程度上减小机身设备重量;在掘进过程中安装管片护壁,竖井安全,井壁自稳性高,掘进深度不受限制;刀盘采用滚刀布置为主,辅以刮刀,适应各种地层结构;采用刀盘自转、摆臂摆动和主驱动旋转相结合,设备自由度高,灵活可靠。同时,排渣可以采用泥水循环排渣和真空吸尘排渣,适用各种地况。

附图说明

[0022]

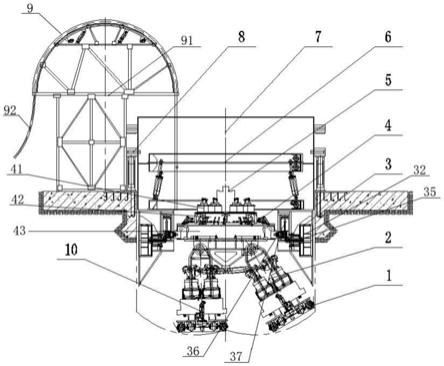

图1为本发明全自动竖井盾构设备的结构示意图。

[0023]

图2为本发明刀盘的剖视示意图。

[0024]

图3为本发明刀盘的仰视示意图。

[0025]

图4为本发明刀盘框架的结构示意图。

[0026]

图5为本发明摆臂的主视示意图。

[0027]

图6为本发明摆臂的侧视示意图。

[0028]

图7为本发明摆臂的俯视示意图。

[0029]

图8为本发明先导环的主视示意图。

[0030]

图9为图8的a-a剖视示意图。

[0031]

图10为本发明先导环的俯视示意图。

[0032]

图11为本发明步进提升系统的主视示意图。

[0033]

图12为图11的a-a剖视示意图。

[0034]

图13为本发明步进提升系统的俯视示意图。

[0035]

图14为本发明沉管导向系统的主视示意图。

[0036]

图15为本发明沉管导向系统的俯视示意图。

[0037]

【附图标记说明】

[0038]

1、刀盘;11、刀盘框架;12、滚刀;13、刀盘驱动轴承;14、刀盘减速机;15、刀盘液压马达;16、刮刀;17、刀盘驱动框架;

[0039]

2、摆臂;21、摆臂座;22、摆臂本体;23、摆臂油缸;24、刀盘连接法兰;

[0040]

3、先导环;31、先导环框架;32、先导环撑靴;33、喷嘴;34、先导环刷;35、撑靴油缸;36、进给油缸;37、锁紧油缸;38、进给框架;381、横板;382、竖板;

[0041]

4、主驱动;41、主驱动液压马达;42、主驱动减速机;43、主驱动轴承;

[0042]

5、中心回转;

[0043]

6、步进提升系统;61、上撑靴;62、下撑靴;63、提升油缸;64、环向撑紧油缸;65、弧形框架;66、内滑片;67、外滑片;68、钢丝绳;

[0044]

7、管片;

[0045]

8、沉管导向系统;81、沉管油缸;82、导向支架;83、固定销;

[0046]

9、管路伺服系统;91、管路架体;92、液压管路和线缆;

[0047]

10、岩渣排除系统;101、吸渣口;102、动力装置;103、渣浆管路。

具体实施方式

[0048]

为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。其中,本文所提及的“上”、“下”“左”、“右”等方位名词以图1的定向为参照。

[0049]

为了更好的理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0050]

实施例,参考图1,本发明提供了一种全自动竖井盾构设备,该设备用于各种地层及地况的竖井施工。

[0051]

该盾构设备包括设置在设备最下部的刀盘1,刀盘1通过刀盘驱动实现刀盘1的自转,用于设备的掘进。

[0052]

如图1-4所示,刀盘1共两组,自转切割岩土。破岩刀具为滚刀12,辅以刮刀16收集

渣土,以适应自上而下不同深度的地层变化。由于正常的盾构机滚刀都是从刀盘的内部安装进去,从而不利于维护。本发明滚刀12采用正装式,即滚刀12可以直接从刀盘框架11的外部连接,既提高了掘进过程中的稳定性,又便于刀具的维护更换。

[0053]

刀盘1包括设置在刀盘1下部的刀盘框架11,刀盘框架11的下部沿周向设置有若干滚刀12,用于切削岩土。其中,沿刀盘框架11下部的外圈设置若干滚刀12,沿刀盘框架11下部的内圈设置若干滚刀12。设置在外圈的每两个滚刀12之间均设有刮刀16,刮刀16固定在刀盘框架11下部,刮刀16的下端要高于滚刀12的下端,避免刮刀16在滚刀12切削时损坏。滚刀12两侧通过轴承与刀盘框架11下部连接,使滚刀12可以在刀盘框架11上转动。在外圈的滚刀12向外翻转一定的角度设置,一方面可以减少滚刀12的磨损,另一方面可以使滚刀12切削到井中心。在滚刀12和刮刀16的共同作用下,依靠重力将切削下来的岩渣收集到刀盘框架11中心的岩渣排除系统10,从而将岩渣排出井内。

[0054]

刀盘框架11上部与刀盘驱动轴承13的外圈固定连接,通过刀盘驱动轴承13的外圈转动带动刀盘框架11转动;从而实现刀盘框架11的自转。

[0055]

刀盘驱动轴承13的外圈设有用于与其上部的刀盘减速机14连接的刀盘外齿轮(图中未示出),刀盘减速机14的输出轴上设有齿轮,该齿轮与刀盘外齿轮啮合,用于带动刀盘外齿轮转动,进而带动刀盘框架11转动。

[0056]

刀盘减速机14的上部与刀盘液压马达15通过键连接,通过刀盘液压马达15带动刀盘减速机14的输出轴齿轮转动。本实施例中的刀盘减速机14和刀盘液压马达15的数量均为四个。具体实施时,根据刀盘1的切削扭矩、齿轮和刀盘减速机14的减速比以及刀盘液压马达15的转速等来确定配备的数量。本发明不限于刀盘减速机14与刀盘液压马达15的连接方式,可以是通过联轴器连接,或者齿轮连接等。

[0057]

刀盘减速机14的壳体通过刀盘驱动框架17与刀盘驱动轴承13的内圈连接,刀盘驱动框架17用于固定刀盘驱动轴承13和刀盘减速机14,刀盘驱动框架17的上部与摆臂2下部的刀盘连接法兰24固定连接,通过摆臂2的摆动带动刀盘1摆动,通过摆臂2的旋转带动刀盘1公转。刀盘驱动框架17为钢结构框架,使刀盘1整体更加稳定。刀盘驱动轴承13的外圈转动时,带动刀盘框架11以及滚刀12和刮刀16转动,而刀盘驱动轴承13的内圈、刀盘减速机14、刀盘液压马达15和刀盘驱动框架17不转动。

[0058]

如图5-7所示,盾构设备还包括设置在刀盘1上方用于带动刀盘1摆动的摆臂2。摆臂2用于连接刀盘1与主驱动4,同时可以有一定角度的摆动,用来调整刀盘1的切削覆盖区域,扩大刀盘1破岩覆盖的面积。摆臂2的最大摆动角度能保证刀盘1上滚刀12切到先导环3刃脚处,即设备的开挖直径,以减小刃脚切削岩土阻力。摆臂2的最小角度可以使刀盘1切削到井中心。

[0059]

摆臂2包括设置在摆臂2上部用于连接主驱动4的摆臂座21;摆臂座21为圆环结构,其中心与中心回转5连接,使中心回转5随摆臂2转动。摆臂座21的下部两端分别与两个摆臂本体22铰接;使摆臂本体22能够相对摆臂座21旋转。摆臂本体22与岩渣排除系统10的渣浆管路103连接,渣浆管路103一端通过中心回转5连接到地面的岩渣处理系统,渣浆管路103另一端穿过摆臂本体22和摆臂本体22下部的刀盘连接法兰24与岩渣排除系统10的吸渣口101连接。渣浆管路103为软管,安装时,需要预留一定的长度,防止在摆臂本体22摆动时渣浆管路103被扯断。

[0060]

每个摆臂本体22的两侧均设有摆臂油缸23,两个摆臂本体22同侧的两个摆臂油缸23均与摆臂座21中间的三角形支座的下部固定连接;通过摆臂油缸23的伸缩带动摆臂本体22在摆臂座21上旋转,从而带动刀盘1左右摆动。具体实施时,两个摆臂本体22不能同时处在最下端位置,避免下部的两个刀盘1相互影响。如图1所示,在刚开始开挖时两个摆臂本体22的位置,左侧的摆臂本体22负责井中心的切削,右侧的摆臂本体22负责井壁处的切削。然后通过左侧的摆臂油缸23伸出带动左侧的摆臂本体22摆动,进而扩大切削区域,将井中心到井壁之间的岩土破碎,从而使这一层的岩土切削完成。

[0061]

摆臂本体22的下部与刀盘连接法兰24连接,刀盘连接法兰24与刀盘1上的刀盘驱动框架17连接;从而带动刀盘1摆动及公转。

[0062]

如图1所示,盾构设备还包括设置在摆臂2上方用于带动摆臂2旋转的主驱动4。主驱动4用于给刀盘1周向切削岩土即刀盘1的公转提供动力,使刀盘1形成连续切削动作。主驱动4周向均匀布置油缸座(图中未示出),用于先导环3上的锁紧油缸37的锁紧,由此将整个设备固定到先导环3,为盾构的推进和切削岩土提供反作用力。

[0063]

本实施例中主驱动4包括设置在主驱动4上部的主驱动液压马达41。主驱动液压马达41的下部与主驱动减速机42通过键连接,通过主驱动液压马达41带动主驱动减速机42旋转。主驱动减速机42壳体与主驱动轴承43外圈通过驱动框架(图中未示出)连接,驱动框架与步进提升系统6的上撑靴61通过钢丝绳68连接,通过步进提升系统6带动主驱动4向上移动。驱动框架为钢结构框架,使主驱动4整体更加稳定。主驱动减速机42下部输出轴上的齿轮与主驱动轴承43内圈的主驱动内齿轮(图中未示出)啮合;通过减速机42的转动带动主驱动轴承43内圈转动。主驱动轴承43内圈的下部与摆臂2上部的摆臂座21固定连接,通过主驱动减速机42带动主驱动轴承43内圈旋转,进而带动摆臂2旋转。主驱动轴承43外圈的油缸座与先导环3的锁紧油缸37固定连接,用于支撑主驱动轴承43,并推进主驱动轴承43向下移动,进而推动刀盘1向下掘进。

[0064]

如图1所示,盾构设备还包括置在主驱动4中部用于连接液压管路和线缆的中心回转5,中心回转5为现有的设备。由于盾构的液压动力在地面,因此只有液压管线需随着设备升降,中心回转5是固定管路与回转管路之间的通路,中心回转5实现将液压管路上下运动转化为随设备的转动。利用中心回转5实现液压管线不随摆臂2旋转;中心回转5的外圈与主驱动4连接,用于固定中心回转5。

[0065]

中心回转5的内圈伸出中心回转5的外圈与摆臂2上部的摆臂座21固定连接,通过主驱动轴承43带动摆臂2旋转,从而带动中心回转5的内圈相对于中心回转5的外圈转动。

[0066]

中心回转5内圈设有若干个周向的凹槽结构,中心回转5外圈设有连通管路伺服系统9的若干个入口,该入口对应内圈的凹槽结构位置设置,使得不管内圈旋转到哪个角度,对应的入口都与这个凹槽结构是连通的。每个凹槽结构上均设有一个轴向的出口,分别与刀盘1、摆臂2以及岩渣排除系统10的油路连通。这样就可以实现上部管路不旋转,下部管路有相对旋转,同时又能连通油路的功能。中心回转5的内圈为空心圆柱体。中心回转5的外圈上部与管路伺服系统9中的液压管路和线缆92连接,中心回转5的内圈下部设有若干个出口,包括油路出口和渣浆出口,分别用于连接刀盘1、摆臂2和岩渣排除系统10的油路,以及岩渣排除系统10的渣浆管路103,以提供动力以及输送液体(这个液体包括密封用的油脂和渣浆)。中心回转5的内圈下部的渣浆出口通过动密封与渣浆管路103连接,从而使渣浆出口

不随渣浆管路103的转动而转动。由于中心回转5的内圈与摆臂2固定,故当摆臂2旋转时,中心回转5的内圈跟着旋转,从而带动其内部的液压管路和线缆的转速与摆臂2的转速相同,即实现同步旋转,避免了液压管路和线缆的缠绕等问题。

[0067]

如图8-10所示,盾构设备还包括设置在主驱动4外周用于支撑主驱动4的先导环3,先导环3的上部与管片7连接,用于支撑管片7。先导环3与第一节管片7相连,主要起到辅助管片7下沉、支撑盾构设备、辅助盾构设备轴向和径向位置调整等作用。同时,先导环3上安装喷嘴33,用于向管片7和井壁之间注入膨润土形成泥浆护壁,掘进过程中可以用来注浆。

[0068]

先导环3包括先导环框架31;先导环框架31俯视时为圆环形结构。先导环框架31下部为截面为倒三角形的结构,便于先导环3的向下推进。

[0069]

先导环框架31外圈上部设有先导环撑靴32和喷嘴33。先导环撑靴32外侧为弧形结构,与先导环框架31的弧形外壁相匹配,用于在先导环撑靴32缩回时与先导环框架31融为一体,不影响先导环3向下推进。先导环撑靴32与先导环框架31内的撑靴油缸35连接,通过撑靴油缸35带动先导环撑靴32伸出以将先导环框架31支撑在井壁上。喷嘴33通过输浆管与地面上的浆液罐连接,浆液罐需要通过人工控制输浆开关,通过喷嘴33向先导环框架31外圈和井壁之间填充膨润土形成泥浆护壁。

[0070]

先导环框架31外圈下部设有先导环刷34,防止先导环框架31外圈和井壁之间的膨润土流失。

[0071]

先导环框架31内圈设有若干进给装置;进给装置与主驱动4连接,以支撑主驱动4以及带动主驱动4向下运动。

[0072]

进给装置包括进给油缸36,锁紧油缸37,进给框架38。进给油缸36的上端与先导环框架31上部固定连接,进给油缸36的下端与进给框架38的横板381固定连接,横板381与其两侧的竖板382滑动连接,以使进给油缸36带动横板381在竖板382上滑动。锁紧油缸37的一端固定在进给框架38的横板381上,锁紧油缸37的另一端伸出抵在主驱动4的主驱动轴承43外圈的油缸座内,通过锁紧油缸37支撑主驱动4,以在进给油缸36带动横板381上的锁紧油缸37向下运动时,进而带动主驱动4向下运动。本发明中,横板381与竖板382滑动连接,可以是滑轨与滑块匹配滑动,也可以是滚轮与平面匹配滑动等。

[0073]

具体实施时,先通过撑靴油缸35带动先导环撑靴32伸出以将先导环框架31支撑在井壁上,然后进给油缸36推动进给框架38的横板381向下移动,从而带动锁紧油缸37以及与锁紧油缸37固定的主驱动4向下移动,主驱动4再带动刀盘1向下移动,完成掘进。钻井完成后,需要将锁紧油缸37缩回,使先导环3和主驱动4脱离,便于主驱动4提升至地面。

[0074]

如图11-13所示,盾构设备还包括设置在主驱动4上方用于提升主驱动4的步进提升系统6,步进提升系统6与管片7连接。步进提升系统6与盾构设备的主驱动4连接,用于设备的维护与退场的提升。步进提升系统6分为上下两组撑靴,分别由两组环向撑紧油缸64控制径向伸缩,上下两组撑靴交替伸出,可卡在管片7的步进卡环(图中未示出)上。上下两组撑靴由一组提升油缸63相连,上撑靴61用钢丝绳68与主驱动4连接,提升油缸63的升降,带动盾构设备的主驱动4上下移动。

[0075]

步进提升系统6包括上撑靴61、下撑靴62以及连接上撑靴61和下撑靴62的提升油缸63,提升油缸63用于带动上撑靴61和下撑靴62上下移动;从而带动主驱动4上下移动。

[0076]

本实施例中,上撑靴61包括两个上撑靴框架以及设置在上撑靴框架内的环向撑紧

油缸64,上撑靴框架包括多段滑动连接的弧形框架65,弧形框架65的一端设置内滑片66,弧形框架65的另一端设置外滑片67。其中,一个弧形框架65的内滑片66与另一个弧形框架65的外滑片67滑动连接。环向撑紧油缸64设置在上撑靴框架的内壁,环向撑紧油缸64的一端与一个弧形框架65的内滑片66固定连接,环向撑紧油缸64的另一端与另一个弧形框架65的外滑片67固定连接;通过环向撑紧油缸64的伸缩带动上撑靴框架在径向上撑开和缩紧。

[0077]

本实施例中,下撑靴62包括一个下撑靴框架以及设置在下撑靴框架内的环向撑紧油缸64,下撑靴框架包括多段滑动连接的弧形框架65,弧形框架65的一端设置内滑片66,弧形框架65的另一端设置外滑片67。其中,一个弧形框架65的内滑片66与另一个弧形框架65的外滑片67滑动连接。环向撑紧油缸64设置在下撑靴框架的内壁,环向撑紧油缸64的一端与一个弧形框架65的内滑片66固定连接,环向撑紧油缸64的另一端与另一个弧形框架65的外滑片67固定连接;通过环向撑紧油缸64的伸缩带动下撑靴框架在径向上撑开和缩紧。

[0078]

具体实施时,提升油缸63上端的缸筒抵在上撑靴61的两个上撑靴框架之间,提升油缸63下端的缸座固定在下撑靴62的下撑靴框架上部。上撑靴61和下撑靴62均分别通过环向撑紧油缸64撑开固定在管片7的步进卡环上,此时,提升油缸63处于压缩状态;在设备掘进过程中上撑靴61和下撑靴62均不动。在设备掘进完成后,上撑靴61内的环向撑紧油缸64缩紧,带动上撑靴61在径向上缩紧,然后伸出提升油缸63,使上撑靴61带动主驱动4以及其下部的摆臂2和刀盘1向上移动;当提升油缸63升至最高点时,通过环向撑紧油缸64带动上撑靴61在径向上撑开固定在管片7上;最后再通过下撑靴62内的环向撑紧油缸64缩紧,带动下撑靴62在径向上缩紧,然后缩紧提升油缸63,使下撑靴62上升,再通过下撑靴62内的环向撑紧油缸64撑开,使下撑靴62在径向上撑开固定在管片7上,完成一次提升。接着再继续前面的操作,直至将盾构设备提升到地面。

[0079]

如图1所示,管片7固定于先导环3上部,随设备的掘进缓慢下沉。管片7上有注浆孔(图中未示出),用于向管片7和井壁的缝隙灌注泥浆,提高井壁的自稳性,减小管片7的侧向土压力和水压力。同时泥浆可以减小管片7下沉时与井壁的摩擦阻力。管片7在掘进完成后作为竖井的一次衬砌留在井内。

[0080]

如图14-15所示,盾构设备还包括设置在地面上用于支撑管片7的沉管导向系统8。沉管导向系统8布置在地面进口处,分为两组,在管片7周向上交替布置,每组沉管导向由沉管油缸81和固定销83组成。沉管油缸81负责管片7的升降,固定销83负责与管片7连接。两组沉管导向交替使用,当一组沉管导向将管片7下沉到固定的位置时,另一组沉管导向的沉管油缸81升至最高点,并通过固定销83与管片7连接,然后管片7可继续下沉,从而实现管片7的步进功能。

[0081]

本实施例中,沉管导向系统8包括十二个沉管油缸81和四个导向支架82,四个导向支架82对称设置在管片7的前后左右四个方向。

[0082]

十二个沉管油缸81沿管片7外壁的周向布置成两组,两组沉管油缸81间隔布置,沉管油缸81的上部设有用于卡住管片7外壁的固定销83,通过沉管油缸81的伸缩带动管片7下沉。

[0083]

导向支架82内也设有沉管油缸81,沉管油缸81上部的固定销83与导向支架82滑动连接,以对导向支架82内得沉管油缸81起到导向的作用。

[0084]

具体实施时,两组沉管油缸81不同时工作,将一组沉管油缸81上部的固定销83插

入管片7外壁的销孔内,当这一组沉管油缸81将管片7下沉到一定位置时,将另一组沉管油缸81升至最高点,并通过固定销83与管片7连接,然后将之前一组沉管油缸81的固定销83拔出,后一组沉管油缸81继续带动管片7下沉,从而实现管片7的步进功能。

[0085]

如图1所示,盾构设备还包括设置在地面上用于给刀盘1、摆臂2、先导环3、主驱动4、中心回转5、步进提升系统6、沉管导向系统8和岩渣排除系统10运送液压管路和线缆的管路伺服系统9。由于盾构所需的液压动力和电气设备全部在地面,不随设备下井,只有液压管路和电器线缆随着设备下沉。为避免管路与管片7干涉,因此需把管路架设在一定高度的管路伺服系统9上。同时,为保证管路与设备的步进同步,设计一套步进系统,使液压和电气管路与盾构下沉的节奏一致。

[0086]

管路伺服系统9包括:管路架体91和设置在管路架体91上部的液压管路和线缆92,液压管路和线缆92穿过中心回转5分别与刀盘1、摆臂2和岩渣排除系统10连接,液压管路和线缆92还分别与先导环3、主驱动4和步进提升系统6连接,用于提供动力及输送液体。

[0087]

管路架体91的上部设有用于吊运液压管路和线缆92的葫芦(图中未示出),葫芦可在管路架体91上部的框架上循环走动,其可随液压管路和线缆92的运动而滑动,进而使液压管路和线缆92与盾构下沉的节奏一致。本发明中葫芦可选择环链电动葫芦,也可选择手动葫芦。

[0088]

如图1-3所示,刀盘1的下部设置岩渣排除系统10,岩渣排除系统10与地面的岩渣处理系统连接,用于岩渣的排除。岩渣排除系统10可以有两种形式,即泥水环流排渣和真空吸尘排渣,分别适用于含水地层的竖井和无水地层的竖井。岩渣排除系统10固定在刀盘1中心位置,将刀盘1切削的岩土排出井内。

[0089]

岩渣排除系统10包括吸渣口101、动力装置102、渣浆管路103。吸渣口101设置在刀盘1下部的中心处,吸渣口101的上部通过管路连接动力装置102。动力装置102穿过刀盘框架11固定在刀盘驱动轴承13的内圈,使岩渣排除系统10不随刀盘框架11的转动而转动。吸渣口101与动力装置102之间设置渣浆管路103,以使动力装置102将吸渣口101吸入的岩渣输送到渣浆管路103。渣浆管路103通过中心回转5与地面的岩渣处理系统连接,从而将刀盘1切削的岩土排出井内。动力装置102根据岩渣排除系统10的不同形式,可以选择泥浆泵或真空泵等。

[0090]

泥水环流排渣:泥浆泵置于刀盘1中心部,吸渣口101置于刀盘1最下面的中心处。泥浆泵将泥浆与渣土的混合物泵送至地面,通过泥水处理系统将泥浆与渣土分离。泥浆回流至井洞内,注入管片7与井壁之间的缝隙,重新投入环流中。

[0091]

真空吸尘排渣:真空吸尘管路的吸渣口101布置在刀盘1最下面的中心处。通过吸尘的方式将渣土吸出,经由过滤除尘装置,将渣土集中并排放到地面。

[0092]

本发明的具体工作流程为:

[0093]

在盾构设备刚开始工作的时候,把摆臂2的两个摆臂本体22调节到相距最远位置处,随着刀盘1的掘进,通过摆臂油缸23调整其中一个摆臂本体22的角度,使刀盘1向井中心移动,直到摆臂本体22摆动到井中心位置,这个过程中岩渣排除系统10一直处于工作状态,将刀盘1切削的岩土排出井内。先导环3和管片7随着设备的掘进而进入到井内;先导环3的外径和管片7的外径一致。通过先导环3的进给油缸36带动锁紧油缸37向下运动,进而带动主驱动4以及与主驱动4连接的摆臂2和刀盘1向下运动,使刀盘1继续掘进;此时先导环3的

撑靴油缸35带动先导环撑靴32伸出,将先导环3支撑在井壁上。通过主驱动4的主驱动轴承43旋转带动摆臂2以及刀盘1旋转,即刀盘1进行公转;通过刀盘1的刀盘驱动轴承13带动刀盘框架11以及滚刀12和刮刀16旋转,即刀盘1进行自转;通过刀盘1的公转和自转实现切削岩土及收集岩土的目的。管片7通过沉管导向系统8的沉管油缸81控制其向下运动,沉管油缸81的收缩与先导环3的进给油缸36的收缩同步进行,以使管片7和先导环3同步下沉。当设备钻井完成之后,通过步进提升系统6将设备提升至地面。步进提升系统6与管片7连接,步进提升系统6的上撑靴61与主驱动4连接。在提升的过程中,需要先将先导环3的锁紧油缸37缩回,使先导环3与主驱动4脱离;然后将上撑靴61的环向撑紧油缸64缩紧,将上撑靴61径向上缩紧,再伸出提升油缸63,将上撑靴61以及与其连接的主驱动4、摆臂2和刀盘1提升至一定高度,之后将上撑靴61的环向撑紧油缸64伸出,使上撑靴61支撑在管片7上;再将下撑靴62的环向撑紧油缸64缩紧,将下撑靴62径向上缩紧,再缩回提升油缸63,将下撑靴62提升至一定高度,完成一次提升操作。接着再重复上述操作,直至把设备提升至地面。设备中需要用到的液压管路和线缆均通过设置在地面上的管路私服系统提供,通过中心回转5将回转管路连接到刀盘1、摆臂2和岩渣排除系统10,通过固定管路连接到步进提升系统6、主驱动4、先导环3以及沉管导向系统8。

[0094]

本发明提出的一种全自动竖井盾构设备,能够适用于各种地层和地况的竖井施工。该设备液压及电气控制系统全部在地面,最大程度上减小机身设备重量;在掘进过程中安装管片护壁,竖井安全,井壁自稳性高,掘进深度不受限制;刀盘采用滚刀布置为主,辅以刮刀,适应各种地层结构;采用刀盘自转、摆臂摆动和主驱动旋转相结合,设备自由度高,灵活可靠。同时,排渣可以采用泥水循环排渣和真空吸尘排渣,适用各种地况。

[0095]

本发明全自动竖井盾构设备;通过步进提升系统、管路伺服系统和沉管导向系统实现盾构设备的自动化运行,无需人工下井操作。本发明刀盘采用行星式双刀盘结构,自转破岩,公转进给;岩渣排除系统采用泵送泥浆排渣结合负压吸尘排渣,适用于不同地层的竖井。

[0096]

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0097]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连;可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0098]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”,可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”,可以是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”,可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度低于第二特征。

[0099]

在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具

体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0100]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行改动、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1