一种利用钻井液自动稠化塞暂时封井工艺方法与流程

1.本发明涉及一种利用钻井液自动稠化塞暂时封井工艺方法,属于石油与天然气钻井工程领域。

背景技术:

2.为满足油气资源经济开发的需要,川西气田海相深井采用三开制井身结构,二开完钻后采取套管悬挂固井,待三开完钻后再对二开的套管回接至井口。在三开采取裸眼完井情况下,为预防在二开的套管回接固井作业过程中发生井漏或气窜等井控安全问题,需要封隔裸眼段。常规的做法是在套管内选个位置打一段水泥塞,但存在“插旗杆”的风险,且后期扫塞时钻井液会受到水泥屑污染,套管上也存在水泥环需要磨铣,施工周期较长,费用高。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本发明提出了一种利用钻井液自动稠化塞暂时封井工艺方法,可有效隔断井下压力系统,阻断油气上移(上窜)通道,降低井控安全风险;起钻时带钻头可以直接替入,减少了打水泥塞下光钻杆的流程,可以节约一趟钻。

4.本发明提出了一种利用钻井液自动稠化塞暂时封井工艺方法,包括:

5.步骤一,在可循环泥浆罐中配置钻井液稠化剂;

6.步骤二,起通井钻具或下光钻杆至打稠塞位置;

7.步骤三,使用钻井泵将钻井液稠化剂注入打稠塞位置,在套管内形成钻井液自动稠化塞,同时起出所述通井钻具或光钻杆;

8.步骤四,利用回接套管前刮管、磨铣回接筒的准备时间使所述钻井液自动稠化塞稠化。

9.本发明的进一步改进在于,所述钻井液稠化剂的配置方法包括:

10.首先在可循环泥浆罐中注入一定量的完井钻井液;

11.在替浆钻具下至预定井深前向所述完井钻井液中加入膨润土粉,搅拌均匀;

12.在替浆钻具下至打稠塞位置时,在完井钻井液中加入水泥和石灰粉并搅拌一段时间。

13.本发明的进一步改进在于,所述完井钻井液为20-30m3,加入所述膨润土将完井钻井液中的膨润土含量提高至90-100g/l。

14.本发明的进一步改进在于,加入所述石灰粉的质量占总质量的1%-2%;加入的所述水泥为硅酸盐水泥,并且加入所述水泥的质量占总质量的1-2%。

15.本发明的进一步改进在于,加入膨润土粉的时间是在在替浆钻具下至预定井深前2个小时。

16.本发明的进一步改进在于,加入水泥粉和石灰粉后搅拌10-20分钟,配置好的钻井液稠化剂;

17.配置好的钻井液稠化剂在3小时内通过钻井泵泵入预定位置。

18.本发明的进一步改进在于,所述打稠塞位置距离所述套管鞋100-500m。

19.本发明的进一步改进在于,所述钻井液自动稠化塞在所述套管内形成的长度为800-1000m。

20.本发明的进一步改进在于,利用回接套管前刮管、磨铣回接筒的准备时间使所述钻井液自动稠化塞稠化,其中稠化时间为24-48小时。

21.本发明的进一步改进在于,稠化后的所述钻井液自动稠化塞的承压能力不小于20mpa。

22.与现有技术相比,本发明的优点在于:

23.本发明所述一种利用钻井液自动稠化塞暂时封井工艺方法,可有效隔断井下压力系统,阻断油气上移(上窜)通道,降低井控安全风险。

24.本发明能直接对现场使用的钻井液性能进行调整,不需特别清罐和添加配制设备,缩短了准备和配液时间。起钻时带钻头可以直接替入,减少了打水泥塞下光钻杆的流程,可以节约一趟钻;形成的自动稠化塞满足回接套管作业的需要,扫塞时非常便利且不会对扫塞钻井液造成污染,减少了扫塞周期。

附图说明

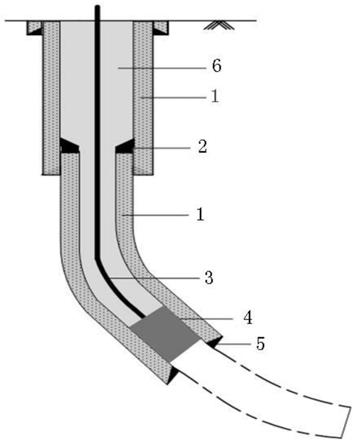

25.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

26.图1所示为本发明的一个实施例的利用钻井液自动稠化塞暂时封井装置的结构示意图。

27.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

28.在附图中各附图标记的含义如下:1、套管,2、回接筒,3、通井钻具或光钻杆,4、钻井液自动稠化塞,5、套管鞋,6、井浆。

具体实施方式

29.为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

30.图1示意性地显示了根据本发明的一个实施例的利用钻井液自动稠化塞暂时封井工艺方法泵稠塞时的示意图,所述方法包括以下步骤:

31.步骤一,在可循环泥浆罐中配置钻井液稠化剂,在配置的过程中将各个原料组分按照时间要求依次加入可循环泥浆罐中,避免提前凝固;

32.步骤二,起通井钻具或下光钻杆至打稠塞位置;

33.步骤三,使用钻井泵将钻井液稠化剂注入打稠塞位置,在套管1内形成钻井液自动稠化塞4,同时起出所述通井钻具或光钻杆。

34.步骤四,利用回接套管前刮管、磨铣回接筒2的准备时间使所述钻井液自动稠化塞4稠化。

35.通过根据本实施例所述方法能够形成钻井液自动稠化塞4,可有效隔断井下压力

系统,阻断油气上移通道,降低井控安全风险。通过所述方法可以直接对现场使用的钻井液性能进行调整,不需特别清罐和添加配制设备,缩短了准备和配液时间。起钻时带钻头可以直接替入,减少了打水泥塞下光钻杆的流程,可以节约一趟钻;形成的自动稠化塞满足回接套管1作业的需要,扫塞时非常便利且不会对扫塞钻井液造成污染,减少了扫塞周期。

36.在一个实施例中,所述利用钻井液自动稠化塞4暂时封井装置,包括套管1,所述套管1内设置回接头,并且所述套管1的下部设置有套管鞋5。设置在地面上的可循环泥浆罐,可循环泥浆罐用于调制和存放稠化剂。并且所述可循环泥浆罐连接钻井泵,钻井泵将稠化剂注入井下打稠塞位置。

37.在根据本实施例所述装置工作时,起通井钻具或下光钻杆至套管1内位于所述套管鞋5上方一端距离的打稠塞位置,通过钻井泵将所述可循环泥浆罐内的稠化剂泵送到打稠塞位置形成钻井液自动稠化塞4,并替出通井钻具或光钻杆3。

38.在一个优选的实施例中,所述打稠塞位置距离所述套管鞋100-500m。在一个实施例中,所述钻井液自动稠化塞4的在所述套管1内形成的长度为800-1000m。使所述钻井液自动稠化塞4的承压能力不小于20mpa。通过钻井液自动稠化塞4可以有效封隔下部气层,同时防止回接固井施工时发生井漏。

39.在一个优选的实施例中,所述可循环泥浆罐包括罐体,所述罐体上设置有进料口和出料口;所述罐体内设置有搅拌装置。在调配稠化剂时,首先在进料口加入完井钻井液,在在通井钻具或光钻杆3下入预定井深前2个小时加入膨润土粉,并开启搅拌装置进行搅拌。在加入水泥和石灰粉后持续搅拌一段时间,调配完成,通过钻井泵输入到井下。

40.在一个优选的实施例中,所述钻井液稠化剂的配置方法包括:

41.首先在可循环泥浆罐中注入一定量的完井钻井液;

42.在替浆钻具下至预定井深前向所述完井钻井液中加入膨润土粉,搅拌均匀;

43.在替浆钻具下至打稠塞位置时,在完井钻井液中加入水泥和石灰粉并搅拌一段时间。

44.优选地,所述完井钻井液为20-30m3,也可以根据实际需要的述钻井液自动稠化塞4的体积以及可循环泥浆罐的容量进行调整。在可循环泥浆罐中的完井钻井液中加入所述膨润土并搅拌,直到加入膨润土的量90-100g/l为止。

45.在一个实施例中,加入所述石灰粉的质量占总质量的1-2%;加入的所述水泥为硅酸盐水泥,并且加入所述水泥的质量占总质量的1-2%。在可循环泥浆罐中加入石灰粉和水泥之后进行搅拌,其中在一个优选的实施例中,加入水泥粉和石灰粉后搅拌的时间是10-20分钟,并且在搅拌结束后,将配置好的钻井液稠化剂导入钻井泵中,通过钻井泵将钻井液稠化剂泵入预定位置。其中,钻井液稠化剂需要在3小时内泵入到预定的位置,以防提前稠化、固化。

46.在一个实施例中,起通井钻具或下光钻杆至打稠塞位置时,所述打稠塞位置位于套管鞋5的上方,并距离所述套管鞋100-500m。在一个实施例中,所述钻井液自动稠化塞4的在所述套管1内形成的长度为800-1000m。

47.在一个优选的实施例中,利用回接套管前刮管、磨铣回接筒2的准备时间使所述钻井液自动稠化塞4稠化,其中稠化时间为24-48小时。本实施例在实施过程中分利用碎片时间,节省了整个施工过程的时间,可以减少完井时间,提高工作效率。

48.在本实施例中,所述钻井液自动稠化塞4稠化后的承压能力不小于20mpa。

49.在一个具体的实施例中,利用钻井液自动稠化塞暂时封井工艺方法包括以下步骤:

50.首先,在一个可循环泥浆罐中倒入已完井钻井液20-30m3,在替浆钻具起/下至预定井深前2h加入膨润土粉,搅拌均匀;在替浆钻具起/下至预定井深后,依次加入水泥,石灰粉,搅拌20min后备用,要求在3h内泵入预定位置。

51.之后,起通井钻具或下光光钻杆至打稠塞位置,距套管鞋100-500m。

52.使用钻井泵注入钻井液自动稠化塞4,之后用已完井钻井液将自动稠化塞全部替出钻具,使之在套管1内形成800-1000m钻井液自动稠化塞4。

53.最后,起出通井钻具或光钻杆3。利用回接套管1前的刮管、磨铣回接筒2等准备时间,如30小时,让钻井液自动稠化塞4稠化起强度。

54.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1