钢制连续管内置电缆井下连接短节的制作方法

1.本发明是关于内置电缆钢制连续管采油或作业技术领域,尤其涉及一种钢制连续管内置电缆井下连接短节。

背景技术:

2.在油田生产中,可通过电潜泵举升作业将油井中的液体举升到地面,而且油井内的电潜泵需要电机为其提供电能才能进行举升作业,电能则需要通过电缆传递,因此需要在地面控制柜与电潜泵下端的电机之间连接一段电缆,而且需要将电缆固定,否则不能实现施工作业。传统的无杆采油方式通过在管外捆绑电缆直接与电潜泵连接,作业工序复杂,作业效率低,作业周期长,在作业过程中或电机运行过程中电缆极易受到损坏。与传统采油工艺相比,连续管内置电缆井下连接电潜泵工艺有着很大优势,将电缆设置在连续管的内部能够极大减少电缆受到的损伤;而且将电缆内置于连续油管的内腔中,避免了在检修井内设备起油管时卡住电缆,大大简化了检修井内设备的操作;同时电缆在通电时可发热,这降低了连续油管的内壁上结蜡的速率,可减少日常维护洗井的频率,降低了生产成本。

3.但是,现有的连续管在设置电缆时不够稳定,只会固定电缆位于连续管两端开口处的部分,导致电缆在连续管内的较长段基本不受限位,使得连续管在输送过程中产品与电缆接触,容易导致电缆受力晃动并与其内壁发生碰撞,导致电缆受损,进而降低电缆的使用寿命,带来安全隐患。而且对电缆穿出时缺乏密封措施,环空气液易进入内部。

4.目前关于连续管内置电缆的专利主要有两类,一类是内置电缆的井下固定,例如授权公告号为cn 210948537 u、授权公告日为2020年7月7日的中国实用新型专利,使用了电缆安装块、电缆槽、限位机构和固定卡扣,通过拉动拉绳使得第一限位卡扣和第二限位卡扣同时受力并向连接管中心位置移动,使得连接管内部的较长段电缆受到挤压限位,进而使得电缆稳定的进入到定位槽中,以此保证电缆的限位固定。此举虽然解决了井下电缆会因晃动发生摩擦损坏的问题,但是未考虑到电缆在穿出时需要做的密封,没有一定的实用价值。另一类则是内置电缆井下的密封,例如授权公告号为cn 204827415 u、授权公告日为2015年12月2日的中国实用新型专利,授权公告号为cn 110649423 b、公布日为2020年1月3日的中国发明专利,都做到了电缆的密封。虽然做到了密封,但往往需要将电缆分割为多段做接头,致使无论是电缆的断口部位,还是电缆和金属芯的连接部位,均会出现密封困难,使用不可靠的情况,从而导致井下测控仪器的传输电缆会出现信号传输不稳定,乃至于信号传输中断的情况。

5.此外,现有技术中将内置电缆由连续管穿出后,基本在油套环空与电潜泵的引接电缆相连接,内置电缆与引接电缆对接处没有任何保护措施,极易受到损坏。

6.针对连续管带压完井管柱内置电缆的井下悬挂和密封,目前缺少相应的悬挂装置或工具,其配套的悬挂工艺方法,配套的密封方法,以及对内置电缆与引接电缆对接处的保护措施。

7.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种钢制连续管内置

电缆井下连接短节,以克服现有技术的缺陷。

技术实现要素:

8.本发明的目的在于提供一种钢制连续管内置电缆井下连接短节,能同时满足井下电缆的固定和密封的功能,且悬挂和密封稳定,结构简单,成本低。

9.本发明的目的是这样实现的,一种钢制连续管内置电缆井下连接短节,包括外管;外管内具有主通道、过油通道和电缆通道,主通道连通外管的上端,过油通道和电缆通道均与主通道连通,过油通道和电缆通道的轴线均偏离主通道的中心线,且过油通道的下部偏折后与外管的下端中心连通,电缆通道内能供内置电缆穿过;在电缆通道内设有第一密封胶筒和卡瓦连接器,内置电缆能依次穿过第一密封胶筒和卡瓦连接器,第一密封胶筒呈轴向压缩状态设置并能密封贴靠在内置电缆上,卡瓦连接器内具有能径向收缩且内壁具有齿牙的卡瓦,卡瓦呈收缩状态设置且齿牙能咬住内置电缆。

10.在本发明的一较佳实施方式中,过油通道的过流截面积与钢制连续管的过流截面积相同。

11.在本发明的一较佳实施方式中,在第一密封胶筒的两端分别设有第一上压环和第一下压环,第一上压环轴向限位在电缆通道的上部;卡瓦连接器还包括锥套和接管,锥套能顶靠在第一下压环上;锥套内具有直径向下渐扩的内锥形面,卡瓦的外壁为与内锥形面相配合的外锥形面,卡瓦呈收缩状态穿设在锥套中;接管的上端外壁与电缆通道的下端内壁螺纹连接,且接管的上端能顶靠在卡瓦上。

12.在本发明的一较佳实施方式中,卡瓦为具有纵向切口的锥形管体,齿牙形成在锥形管体的内壁上,外锥形面形成在锥形管体的外壁上;在锥形管体的管壁上形成有多条割缝,割缝延伸至锥形管体的其中一个端部。

13.在本发明的一较佳实施方式中,多条割缝包括交错设置的多条第一割缝和多条第二割缝,第一割缝向上延伸至锥形管体的上端,第二割缝向下延伸至锥形管体的下端。

14.在本发明的一较佳实施方式中,接管的上端与卡瓦的下端周向固定连接。

15.在本发明的一较佳实施方式中,在电缆通道的内壁形成有上限位台阶和下限位台阶,第一上压环能顶靠在上限位台阶上,在第一下压环的下部向外凸设有限位环,下限位台阶位于限位环的上方,并能对限位环轴向限位。

16.在本发明的一较佳实施方式中,外管内还设有安装腔,在外管的管壁对应安装腔的位置设有开口,并在开口处密封连接有压盖;在安装腔内密封固定有限位管,限位管的内通径构成电缆通道;在外管的下部外侧壁开设有缺口,安装腔的下端通过斜向通道与缺口连通,斜向通道内能供电潜泵的引接电缆密封穿过,内置电缆与引接电缆能在安装腔内连接。

17.在本发明的一较佳实施方式中,安装腔为注脂腔,在注脂腔内能注入电气绝缘树脂。

18.在本发明的一较佳实施方式中,安装腔的上端具有安装孔,限位管的上端与安装孔螺纹连接,并在限位管与安装孔之间夹设有密封圈。

19.在本发明的一较佳实施方式中,在斜向通道的下部向下形成孔径增大的阶梯孔,在阶梯孔内从上至下依次嵌设有第二上压环、第二密封胶筒、第二下压环和空心螺栓,空心

螺栓与阶梯孔的孔壁螺纹连接,且空心螺栓能顶靠在第二下压环上。

20.在本发明的一较佳实施方式中,缺口在过油通道的轴线和斜向通道的轴线所在的平面内的截面为梯形,且梯形的下底对应缺口的开口端,梯形的两个腰均为斜边,且其中一个斜边与斜向通道的下端连通并与斜向通道的轴线垂直。

21.在本发明的一较佳实施方式中,斜向通道的轴线与外管的轴线之间的夹角为5~10

°

,梯形中远离斜向通道的斜边与外管的轴线之间的夹角小于等于30

°

。

22.在本发明的一较佳实施方式中,外管包括从上至下顺序密封连接的上管体、中间管体和下管体,主通道形成在上管体内,安装腔和斜向通道形成在中间管体内;过油通道的一部分形成在中间管体内,过油通道的另一部分形成在下管体内;开口开设在中间管体上,缺口的一部分形成在中间管体的外壁上,另一部分形成在下管体的外壁上。

23.由上所述,本发明中的钢制连续管内置电缆井下连接短节,通过过油通道和电缆通道的配合,实现了管内穿设内置电缆,且不影响整个连接短节下端与其他工具串的连接。通过卡瓦连接器中卡瓦的径向收缩使得齿牙能咬紧电缆,实现对电缆的悬挂固定,且悬挂稳定;通过第一密封胶筒的轴向压缩能保证内置电缆穿出电缆通道时的密封性,避免了使用时油套环空气液进入外管内。整个连接短节同时满足了内置电缆的固定和密封,且悬挂和密封可靠,结构简单,制造及安装成本低。

附图说明

24.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

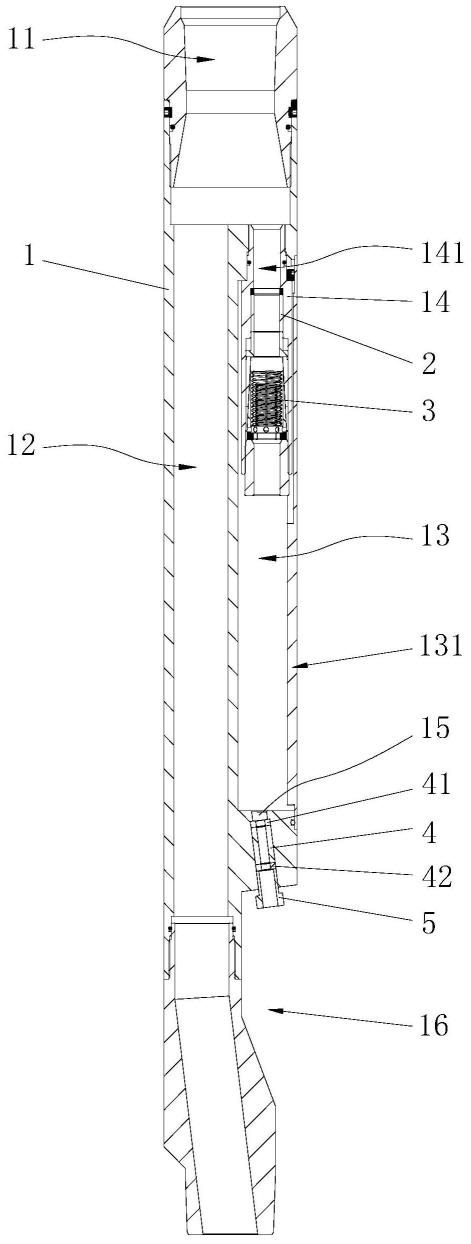

25.图1:为本发明提供的钢制连续管内置电缆井下连接短节的剖视图。

26.图2:为本发明提供的外管的剖视图。

27.图3:为本发明提供的限位管与第一密封胶筒和卡瓦连接器配合的剖视图。

28.图4:为本发明提供的第一密封胶筒的立体图。

29.图5:为本发明提供的锥套的剖视图。

30.图6:为本发明提供的卡瓦的立体图。

31.图7:为本发明提供的卡瓦的剖视图。

32.附图标号说明:

33.1、外管;11、主通道;12、过油通道;121、轴向通道;122、倾斜通道;13、安装腔;131、压盖;132、安装孔;14、限位管;141、电缆通道;142、上限位台阶;143、下限位台阶;15、斜向通道;151、阶梯孔;16、缺口;17、上管体;18、中间管体;19、下管体;

34.2、第一密封胶筒;20、平面;21、第一上压环;22、第一下压环;221、限位环;

35.3、卡瓦连接器;31、锥套;311、内锥形面;32、卡瓦;321、齿牙;322、外锥形面;323、纵向切口;324、割缝;3241、第一割缝;3242、第二割缝;33、接管;

36.4、第二密封胶筒;41、第二上压环;42、第二下压环;

37.5、空心螺栓。

具体实施方式

38.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

39.如图1至图7所示,本实施例提供一种钢制连续管内置电缆井下连接短节,包括外管1。外管1内具有主通道11、过油通道12和电缆通道141,主通道11连通外管1的上端,过油通道12和电缆通道141均与主通道11连通,过油通道12和电缆通道141的轴线均偏离主通道11的中心线,且过油通道12的下部偏折后与外管1的下端中心连通,电缆通道141内能供内置电缆穿过。在电缆通道141内设有第一密封胶筒2和卡瓦连接器3,内置电缆能依次穿过第一密封胶筒2和卡瓦连接器3,第一密封胶筒2呈轴向压缩状态设置并能密封贴靠在内置电缆上,卡瓦连接器3内具有能径向收缩且内壁具有齿牙321的卡瓦32,卡瓦32呈收缩状态设置且齿牙321能咬住内置电缆。

40.可以理解,该主通道11的中心线即为外管1的中心线,过油通道12的上部与电缆通道141并排设置。电缆通道141用于穿设内置电缆,过油通道12用于过油液,过油通道12中途偏折通至外管1下端中心,便于使用时与其他工具串相连。卡瓦32上的齿牙321可以采用锯齿状齿牙或其他形状,只要能在卡瓦32径向收缩后稳固咬紧内置电缆即可。卡瓦32中对侧齿牙321的牙尖距离与铠装电缆的铠管尺寸相匹配,使用时通过卡瓦32的齿牙321牙尖咬紧铠装电缆的铠管来实现悬挂功能。安装时,将内置电缆穿过第一密封胶筒2和卡瓦连接器3后,将第一密封胶筒2调节至轴向压缩状态,卡瓦32调节至呈收缩状态,便可利用第一密封胶筒2来密封内置电缆,利用卡瓦32来固定电缆。

41.由此,本实施例中的钢制连续管内置电缆井下连接短节,通过过油通道12和电缆通道141的配合,实现了管内穿设内置电缆,且不影响整个连接短节下端与其他工具串的连接。通过卡瓦连接器3中卡瓦32的径向收缩使得齿牙321能咬紧电缆,实现对电缆的悬挂固定,且悬挂稳定;通过第一密封胶筒2的轴向压缩能保证内置电缆穿出电缆通道141时的密封性,避免了使用时油套环空气液进入外管1内。整个连接短节同时满足了内置电缆的固定和密封,且悬挂和密封可靠,结构简单,制造及安装成本低。

42.需要说明的是,文中所提到的上下方位均是指连接短节按照图1中示出的外管1的轴向竖直放置时的上下方位,本文所提到的“顶”“底”“上”“下”以及类似的表述只是为了说明目的,并不表示唯一的实现方式;在实际使用时该连接短节既可以竖直放置,也可以按照其他方向放置,具体根据需要而定,一般实际应用时连接短节按照外管1的轴向竖直放置居多。

43.在具体实现方式中,过油通道12的过流截面积与钢制连续管的过流截面积相同,不产生压降避免能量的损耗,保证了过流通径。

44.进一步地,为了便于安装时将第一密封胶筒2调节至呈轴向压缩状态,将卡瓦32调节至呈收缩状态,如图1、图3和图6所示,在第一密封胶筒2的两端分别设有第一上压环21和第一下压环22,第一上压环21轴向限位在电缆通道141的上部。卡瓦连接器3还包括锥套31和接管33,锥套31能顶靠在第一下压环22上。锥套31内具有直径向下渐扩的内锥形面311,卡瓦32的外壁为与内锥形面311相配合的外锥形面322,卡瓦32呈收缩状态穿设在锥套31中。接管33的上端外壁与电缆通道141的下端内壁螺纹连接,且接管33的上端能顶靠在卡瓦32上。

45.通过接管33与电缆通道141的螺纹配合压紧卡瓦32和第一密封胶筒2,可以达到限位密封的目的。一般第一密封胶筒2可以采用腰形结构,例如图4中示出的在圆筒形的胶筒本体上对称切设有两个平面20,电缆通道141中与之配合的部分也采用相同的形状,防止第

一密封胶筒2发生旋转而使接管33卸扣。

46.为了使得卡瓦32能顺利径向收缩,如图6和图7所示,卡瓦32为具有纵向切口323的锥形管体,齿牙321形成在锥形管体的内壁上,外锥形面322形成在锥形管体的外壁上。在锥形管体的管壁上形成有多条割缝324,割缝324延伸至锥形管体的其中一个端部。由于纵向切口323和多条割缝324的存在,卡瓦32构成多瓣式结构且每瓣之间均有间隙,使得锥形管体具有一定弹性,利用纵向切口323的宽度变化和割缝324的缝隙宽度变化可以实现卡瓦32整体径向收缩或胀开。

47.更具体地,卡瓦32的外锥形面322与锥套31的内锥形面311的锥度应相同,使用时两者能相互贴合。同时,当卡瓦32的外锥形面322与锥套31的内锥形面311自然贴合时(即卡瓦32处于自然胀开并无径向收缩的状态),卡瓦32的上端与第一下压环22之间应具有一定距离(记作第一距离);当接管33在旋入电缆通道141的过程中与卡瓦32刚贴合时,接管33的螺纹台阶(具体是指其螺纹台阶的最下端)与电缆通道141的底端之间也应有一定距离(记作第二距离),且第二距离应大于第一距离。

48.当接管33继续旋进时,卡瓦32将向上移动,一方面卡瓦32向上推动第一下压环22和第一密封胶筒2,第一密封胶筒2被轴向压缩而径向膨胀,使其能紧密贴靠在内置电缆上,保证密封性;另一方面卡瓦32上移过程中,由于内锥形面311的直径向上逐渐缩小,卡瓦32的每一瓣都将受压缩小,使得卡瓦32呈收缩状态,卡瓦32中对侧齿牙321的牙尖距离缩小,当该距离缩小至小于铠装电缆的铠管外径尺寸时,卡瓦32的齿牙321牙尖便将电缆的铠管咬入咬紧,铠装电缆便无法移动,实现对电缆的固定。

49.因此,整个卡瓦连接器3采用锥套31、卡瓦32和接管33的配合连接,通过接管33不断旋紧可推动卡瓦32移动,利用卡瓦32推动第一下压环22和第一密封胶筒2实现内置电缆的密封,利用接管33的旋紧和锥套31的内锥形面311可带动卡瓦32的收缩,从而咬紧内置电缆的铠管。利用卡瓦32上的齿牙321咬紧作用,无论内置电缆受到向上或向下的力,都能保证固定不动,悬挂可靠。而且,当内置电缆受到向上的拉力时,卡瓦32将受拉沿内锥形面311向上运动,会使得咬合越来越紧,一方面实现了内置电缆在井下的固定,另一方面卡瓦32的咬合可使内置电缆承受更大的拉力,保证了内置电缆在井下的稳固悬挂。

50.在实际应用中,为了进一步提高内置电缆的悬挂效果,如图6所示,多条割缝324包括交错设置的多条第一割缝3241和多条第二割缝3242,第一割缝3241向上延伸至锥形管体的上端,第二割缝3242向下延伸至锥形管体的下端。在接管33旋进并带动卡瓦32收缩的过程中,利用交错分布的第一割缝3241和第二割缝3242,能使得卡瓦32的收缩变形更加均匀,卡瓦32内的齿牙321能更加均匀地咬紧内置电缆,避免出现部分齿牙321咬合较紧而部分齿牙321咬合较松的情况,使得卡瓦32更牢固的固定内置电缆。

51.进一步优选地,接管33的上端与卡瓦32的下端周向固定连接。

52.其中,接管33和卡瓦32的周向固定可以这样实现,在卡瓦32的下端面周向间隔设有多个凹槽,接管33的上端周向间隔设有多个凸起,凸起的形状与凹槽的形状相匹配,凸起能嵌设在凹槽中。当凸起卡设在凹槽后,下接管33和卡瓦32便周向固定,卡瓦32便可以在接管33的旋入下发生旋转;若后续施工及生产作业时电缆有旋转的趋势,卡瓦32产生的扭矩可通过该凹槽与凸起的配合,由接管33及其啮合的螺纹承担,可以有效避免内置电缆发生扭曲破坏现象。

53.进一步地,如图3所示,在电缆通道141的内壁形成有上限位台阶142和下限位台阶143,第一上压环21能顶靠在上限位台阶142上,以对第一上压环21轴向限位;在第一下压环22的下部向外凸设有限位环221,下限位台阶143位于限位环221的上方,并能对限位环221轴向限位。在第一密封胶筒2未被轴向压缩时,限位环221距离下限位台阶143应留有一定距离,当第一密封胶筒2被轴向压缩时,该距离逐渐缩小,通过下限位台阶143的设置能对第一下压环22的上移极限位置进行限位,避免第一密封胶筒2被过渡压缩,对第一密封胶筒2起到一定保护作用。

54.上述的内置电缆由电缆通道141的下端穿出后可以直接穿出外管1,并在油套环空与电潜泵的引接电缆对接,但这样,内置电缆和引接电缆的对接位置裸露在油套环空中,易造成损坏。本实施例中为了对两者的对接位置进行保护,在一优选地实施例中,如图1和图2所示,外管1内还设有安装腔13,在外管1的管壁对应安装腔13的位置设有开口,并在开口处密封连接有压盖131。在安装腔13内密封固定有限位管14,限位管14的内通径构成电缆通道141。在外管1的下部外侧壁开设有缺口16,安装腔13的下端通过斜向通道15与缺口16连通,斜向通道15内能供电潜泵的引接电缆密封穿过,内置电缆与引接电缆能在安装腔13内连接。

55.其中,过油通道12的上部与整个安装腔13并排设置,电缆通道141位于安装腔13内。斜向通道15开设在外管1内,且斜向通道15的轴线与外管1的轴线之间存在一定夹角。限位管14的上端内通径和接管33的内通径应略大于铠装电缆的铠管尺寸,上述的上限位台阶142和下限位台阶143具体是形成在限位管14的内壁上,该限位管14的上部向下具有孔径依次增大的两个阶梯孔,这个两个阶梯孔的孔肩分别构成上限位台阶142和下限位台阶143。

56.安装时,将内置电缆依次穿过主通道11和电缆通道141并由电缆通道141穿出后,将电潜泵的引接电缆由斜向通道15穿入到安装腔13内,在安装腔13内将内置电缆和引接电缆连接,然后盖上压盖131。如此,利用电缆通道141内的第一密封胶筒2和卡瓦连接器3实现对内置电缆的稳固悬挂以及内置电缆穿出电缆通道141时的密封,通过斜向通道15的密封功能保证了引接电缆穿出斜向通道15时的密封性,将内置电缆和引接电缆在安装腔13内连接并通过压盖131密封,有效避免了使用时油套环空气液进入外管1内部,而且对内置电缆和引接电缆两者的对接位置也进行了有效保护,避免了对接位置的损坏,提高了使用寿命以及作业的安全性和效率。

57.作为优选地,上述的安装腔13为注脂腔,在注脂腔内能注入电气绝缘树脂,以达到绝缘密封效果。利用电器绝缘树脂可以将安装腔13内的空心区域全部填充,有效防止了油套环空气液的进入,进一步提升了密封性能,密封更加可靠。可以理解,在压盖131上会开设有注脂孔,将内置电缆和引接电缆连接后,将压盖131密封连接在开口处,通过注脂孔向注脂腔内注入电气绝缘树脂,最后可以在注脂孔处安装堵头即可,具体注脂过程为现有技术,在此不再赘述。

58.一般为了便于安装限位管14,安装腔13的上端具有安装孔132,限位管14的上端与安装孔132螺纹连接,并在限位管14与安装孔132之间夹设有密封圈。该安装孔132具体是形成在外管1内,并与主通道11和安装腔13连通。

59.进一步地,为了保证引接电缆穿出外管1时的密封性,如图1所示,在斜向通道15的下部向下形成孔径增大的阶梯孔151,在阶梯孔151内从上至下依次嵌设有第二上压环41、

第二密封胶筒4、第二下压环42和空心螺栓5,空心螺栓5与阶梯孔151的孔壁螺纹连接,且空心螺栓5能顶靠在第二下压环42上。

60.该阶梯孔151向下延伸至斜向通道15的底端,阶梯孔151的顶部孔肩能对第二上压环41限位,在阶梯孔151的末端具有一段内螺纹。第二密封胶筒4夹设在第二上压环41和第二下压环42之间,最外部的空心螺栓5具有贯穿其两端的内通孔,第二密封胶筒4、这两个压环以及空心螺栓5的内通径应与铠装电缆的铠管外径相匹配。空心螺栓5的前端外螺纹能与阶梯孔151的末端内螺纹连接,空心螺栓5的螺栓头露在外部,当空心螺栓5旋至刚好接触第二下压环42时,空心螺栓5的螺纹台阶(具体是指其螺纹台阶的最下端,即螺栓头的上端位置)应与阶梯孔口(即斜向通道15的下端口)有一定距离,使空心螺栓5可以继续旋进以压缩第二密封胶筒4径向膨胀,进而密封铠管与阶梯孔151之间的环空。

61.通过第二上压环41、第二下压环42、第二密封胶筒4和空心螺栓5的配合,当空心螺栓5向内持续旋进时,第二密封胶筒4在第二下压环42的挤压下径向变形,起到密封电缆铠管和阶梯孔151之间环空的作用,有效保证了引接电缆穿出端的密封性,避免油套环空液体进入工具内。阶梯孔151的上部(即未加工螺纹的部分)以及与之配合的第二上压环41、第二下压环42和第二密封胶筒4一般不采用正圆形,以防止压环和第二密封胶筒4构成的密封组件在使用中发生转动,影响密封效果。

62.上述的斜向通道15采用了斜向的设计,因电缆的外部包覆有数毫米厚的铠层,弯折困难,若弯折角度过大,有可能发生电缆破坏的风险,使用斜向设计的斜向通道15可使电缆无需其他内部对接环节即可顺利将引接电缆穿入安装腔13。由于铠装电缆产品自身弯曲的原因以及考虑到穿越的距离,斜向通道15的轴线与外管1的轴线之间的夹角优选为5~10

°

,以方便引接电缆自然穿越。

63.优选地,缺口16在过油通道12的轴线和斜向通道15的轴线所在的平面内的截面为梯形,且梯形的下底对应缺口16的开口端,梯形的两个腰均为斜边,且其中一个斜边(即上斜边)与斜向通道15的下端连通并与斜向通道15的轴线垂直。该梯形的两个斜边位置对应缺口16的上下两个斜面,缺口16的这两个斜面能方便引接电缆平滑进入安装腔13内与内置电缆相接。一般该梯形的上斜边与水平面的夹角以及梯形的下斜边与外管1轴线的夹角应尽可能小,既可以使引接电缆平滑进入安装腔13,也可以避免电缆发生较大弯折而受到损坏。本实施例中因梯形的上斜边垂直于斜向通道15的轴线,因此梯形的上斜边与水平面20的夹角等于斜向通道15的轴线与外管1的轴线之间的夹角,均优选为5~10

°

。梯形中远离斜向通道15的斜边(即下斜边)与外管1的轴线之间的夹角小于等于30

°

。

64.为了便于加工和安装,如图2所示,外管1包括从上至下顺序密封连接的上管体17、中间管体18和下管体19,主通道11形成在上管体17内,安装腔13和斜向通道15形成在中间管体18内。过油通道12的一部分形成在中间管体18内,过油通道12的另一部分形成在下管体19内。开口开设在中间管体18上,缺口16的一部分形成在中间管体18的外壁上,另一部分形成在下管体19的外壁上。

65.整个外管1构成偏心结构,主通道11下方一分为二,设有过油通道12和电缆通道141,两者之间互不干涉,电缆通道141内用于穿越内置电缆,并利用限位管14内的第二密封胶筒4和卡瓦连接器3来密封和限位铠装电缆。一般上管体17的下端外壁与中间管体18的上端内壁螺纹连接,中间管体18的下端内壁与下管体19的上端外壁螺纹连接,各连接处有沟

槽以加入密封圈来达到密封的目的,防止外管1内腔与外部液体发生泄漏。上管体17的上端为油管内螺纹,可与井下工具串连接,下管体19的下端为油管外螺纹,可与下端的工具串相连接。为了便于加工,上述的过油通道12包括相互连通的轴向通道121和倾斜通道122,轴向通道121的轴线平行于外管1的轴线,倾斜通道122的轴线与轴向通道121的轴线呈一定夹角设置,且倾斜通道122的下端连通至下管体19的下端中心。这里的轴向通道121位于中间管体18内,并与安装腔13并排设置,倾斜通道122位于下管体19内。

66.进一步地,上述钢制连续管内置电缆井下连接短节的安装方法具体如下:

67.将内置电缆从连续管内沿着井下工具串的内通道穿过直到本实施例中的井下连接短节为止。具体是,选择合适的一口废弃井,用连续油管车将连续油管全部下入到深度适宜的直井内套管中,应尽量使连续油管竖直,连续油管上端稍露出注入头并保持竖直,在井口装置连接防喷器后固定注入头;用吊车将滑轮吊起置于连续油管上方,工作人员将内置电缆穿过滑轮竖直导入到连续油管中。一般在连续管内投入大于设计深度5-10m的铠装电缆,以增加盈余量,方便后期工具穿入。采用的连续油管可以为压裂后退役的连续油管,合理地利用了废弃资源,大大降低了生产成本。

68.安装该井下连接短节时,先将上管体17、中间管体18和下管体19密封连接,并将限位管14通过螺纹配合与中间管体18连接,再将内置电缆穿过组装好的外管1,内置电缆依次穿过主通道11和电缆通道141,穿出合适距离后将上管体17的上端和井下工具串连接。之后将内置电缆依次穿过第一上压环21、第一密封胶筒2、第一下压环22、锥套31、卡瓦32和接管33,并将这些零件推入限位管14内,将接管33的外螺纹与限位管14的下端内螺纹进行连接,将接管33彻底旋紧后,使得内置电缆被第一密封胶筒2密封,并被卡瓦32紧紧咬住且不会移动。由于卡瓦32与锥套31的配合面为锥面,当内置电缆和工具串要发生相对运动时,卡瓦32会被锥面越压越紧,内置电缆也会被咬的越紧,保证内置电缆在井下的稳定悬挂和固定,且第一密封胶筒2也会密封更加可靠。

69.接下来将电潜泵的引接电缆依次穿过空心螺栓5、第二下压环42、第二密封胶筒4和第二上压环41后由斜向通道15穿入安装腔13内,然后将这四个零件依次放入斜向通道15内,将空心螺栓5旋入,空心螺栓5旋入的过程中会推动第二下压环42,通过推动第二下压环42进而压迫第二密封胶筒4发生形变,密封住引接电缆和斜向通道15之间的环空。

70.在安装腔13内将内置电缆与引接电缆连接,连接完成后盖上压盖131,然后向安装腔13内注入3m电气绝缘树脂,本实施例的井下连接短节安装完成。

71.综上,本实施例中的井下连接短节,具有如下优点:

72.(1)在石油开采过程中,电缆是导通井下仪器和井上设备信号的装置,但由于井下环境的特殊性及石油开采中的固有情况,电缆会产生一定的振动,这种振动有可能导致电缆连接松脱或断裂,导致工程不得不中断,由此造成维修成本和停工成本高昂。而本实施例中,通过卡瓦连接器3中的锥套31、卡瓦32和接管33的配合,卡瓦32和锥套31两者本体有锥面,相互配合通过卡瓦32的锲进作用抓紧铠装电缆外铠层,能实现对内置电缆的牢固悬挂。通过采用卡瓦连接器3精确固定铠装电缆的位置,一方面实现了卡瓦32将铠装电缆固定,另一方面完井工具在下井时可以承受8t以下的载荷,有效避免因外部振动造成的信号连接中断。

73.(2)通常的水下电缆绝缘保护方法有铅封绝缘保护法、热缩套管保护法、机械密封

法等,然而这三种方法在3000米井下压差3mpa环境下作用微乎其微。而本实施例中,通过在限位管14内设置第一密封胶筒2,利用接管33与限位管14螺纹配合可以给卡瓦32移动和第一密封胶筒2变形提供作用力,第一密封胶筒2自身受力挤压膨胀变形,可完成对内置电缆的密封。通过第二密封胶筒4的设置,并利用空心螺栓5旋紧使其挤压膨胀,可以完成对引接电缆的密封。采用两段密封胶筒同时密封,在实现电力传输和信号通信的缆控智能采油的同时,能够保护电缆不被磨损,降低通道内的液流摩阻,从而提升缆控采油系统的可靠性,有效解决密封问题。

74.(3)将内置电缆和引接电缆在安装腔13内连接后,在安装腔13内注入电气绝缘树脂,达到了整体绝缘密封效果。通过第一密封胶筒2、第二密封胶筒4以及电气绝缘树脂三处的密封措施,密封更加可靠,有效防止了油套环空气液进入外管1内。而且,将内置电缆和引接电缆在安装腔13内连接并通过电气绝缘树脂实现绝缘密封,对两者的连接位置起到了有效的保护,延长了使用寿命。

75.(4)内置电缆的固定和密封采用分体式内埋式结构,不对主通径产生影响,限位管14与中间管体18的连接采用螺纹连接,增强了现场连接的适应性。可实现对电缆的多次重复密封,增强对复杂工况的适应性和操作的便捷性。过油通道12的过流截面积与钢制连续管的过流截面积相同,保证了工具的过流通径。

76.整个井下连接短节,能有效的保护电缆不被挤坏或冲蚀,避免油田开采作业中电缆受损,可以提高井下电缆连接的可靠性,作业工序简单,能提高施工作业及检修井内设备的作业效率,降低生产成本,解决了传统开采作业过程中成本高、效率低、周期长等问题。除适用于常规连续管操作外,特别适合井下带电(电潜泵等)复杂工艺的应用,可显著降低施工复杂度提高作业效率。

77.以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1