基于实测电功率的示功仪故障诊断方法与流程

本发明属于油田数字化设备管理,具体涉及基于实测电功率的示功仪故障诊断方法。

背景技术:

1、示功图是抽油机井工作状况的“晴雨表”,目前油田规模应用传感器采集位移、载荷数据,利用采集的功图不仅可以分析悬点载荷的大小与抽油机载荷利用率,而且可以直接通过悬点示功图或将悬点示功图转化为泵示功图,对抽油机井工况进行诊断。

2、近年来,随着数字化技术、特别是示功图计量技术在抽油机井中的广泛应用,使得载荷位移传感器长期安装在抽油机悬绳器上,并连续测试示功图。数字化油田抽油机井传感器用量多,若采用传统方法在实验室内对传感器载荷进行标定,不仅工作量巨大,而且由于不能及时标定而导致载荷测试存在误差,影响功图计产与泵况分析的精度。

技术实现思路

1、本发明的目的是提供基于实测电功率的示功仪故障诊断方法,通过实测抽油机控制柜输入端的输入功率曲线,来测试载荷传感器是否发生故障,通过传感器故障诊断系统及时发现、及时处理,确保现场采集数据的准确性,杜绝利用不正确的功图数据进行分析、计算,从而提高采集数据的可靠性。

2、本发明所采用的技术方案是:基于实测电功率的示功仪故障诊断方法,具体操作步骤如下:

3、步骤1、采用传感器故障诊断系统对抽油机控制柜输入端的电压和电流数据进行采集并计算得到实测输入功率;

4、步骤2、采集载荷位移传感器悬点的功图数据,并结合油井的动静态参数,以实测悬点示功图为基础计算仿真输入功率;

5、步骤3:将步骤1的实测输入功率与步骤2的仿真输入功率分别绘制曲线并进行对比,若两个曲线的吻合度大于设定值,则判断载荷位移传感器的实测悬点示功图的载荷存在漂移;传感器故障诊断系统发送预警信号至控制终端。

6、传感器故障诊断系统包括电能测试模块、计算模块、预警模块;电能测试模块通过电压和电流采集电路对抽油机控制柜输入端的三相电流、电压进行采集,计算模块根据电能测试模块获得的三相电流、电压计算实测输入功率曲线;预警模块根据实测输入功率曲线以及仿真输入功率曲线的吻合度超出设定值时发送预警信号至控制终端。

7、步骤3设定值是仿真输入功率和实测输入功率差值平方和的均方根除以实测输入功率最大值,大于5%时进行预警。

8、步骤2仿真输入功率的计算方法具体如下:

9、①仿真瞬时输出功率由下式计算:

10、

11、式中pmoprl——仿真瞬时输出功率;

12、mn——基于实测悬点载荷的曲柄轴仿真扭矩;

13、ω——曲柄转动的角速度;

14、ηmb——皮带与减速箱的传动效率;

15、k2——为系数,当mn>0时,k2=-1;当mn≤0时,k2=1;

16、电动机瞬时功率利用率与瞬时效率为:

17、

18、

19、式中β——仿真瞬时功率利用率;

20、ηm——仿真瞬时效率;

21、pn——抽油机连接的电动机额定功率;

22、p0——抽油机连接的电动机空耗功率;

23、ηn——抽油机连接的电动机额定效率;

24、仿真瞬时输入功率与平均输入功率为:

25、

26、式中pmiprl——仿真瞬时输入功率;

27、——仿真平均输入功率;

28、t——悬点运动的周期。

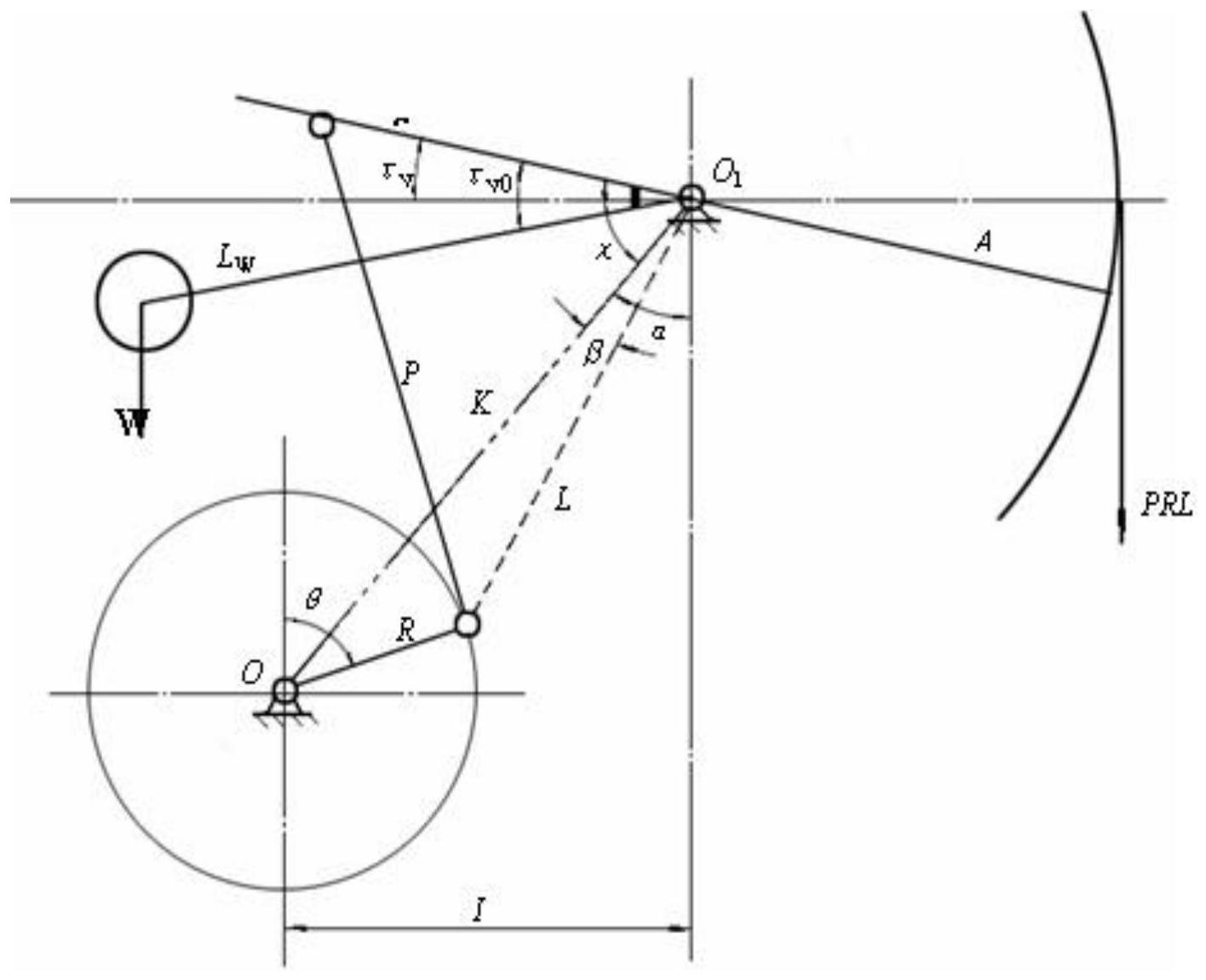

29、基于实测悬点载荷的曲柄轴仿真扭矩mn的计算方法具体如下:

30、

31、式中

32、——扭矩系数;

33、prl——实测悬点载荷;

34、bw——抽油机机构不平衡重;

35、mc——曲柄平衡扭矩;

36、θ——曲柄转角;

37、θ0——悬点下死点曲柄初始转角;

38、τ——曲柄平衡重偏置角;

39、w——游梁平衡重重量;

40、lw——游梁平衡重的平衡半径;

41、τy——游梁相对于水平线的摆角;

42、τy0——游梁平衡重偏置角;

43、w1——游梁悬挂平衡重重量;

44、lw1——游梁悬挂平衡重的平衡半径;

45、aa——悬点运动加速度;

46、r——曲柄半径;

47、p——连杆长度;

48、c——游梁后臂长度;

49、k——基杆长度;

50、a——游梁前臂长度;

51、i——基杆水平投影长度;

52、ηcl——曲柄摇杆机构的传动效率;

53、k1——系数,k1=±1,当va≥0时,k1=-1;

54、当va<0时,k1=1。

55、步骤1实测输入功率如下:

56、

57、其中,pmim为实测瞬时输入功率,t为悬点运动的周期。

58、步骤3吻合度评价指标如下:

59、

60、本发明的有益效果是:本发明基于实测悬点示功图,考虑抽油机的实际平衡装置参数以及抽油机地面装置能量流向、瞬时传动效率的影响,建立了抽油机控制柜输入端的输入功率的仿真模型。该模型应用于实际抽油机井的仿真计算,具有较高的仿真精度。

61、将基于示功图仿真的输入功率曲线与实测的输入功率曲线对比,引入了输入功率实测值与仿真输入功率差值平方和的均方根作为评价示功仪载荷漂移的指标,并建立了载荷漂移量的诊断方法。

技术特征:

1.基于实测电功率的示功仪故障诊断方法,其特征在于,具体操作步骤如下:

2.根据权利要求1所述的基于实测电功率的示功仪故障诊断方法,其特征在于,所述传感器故障诊断系统包括电能测试模块、计算模块、预警模块;所述电能测试模块通过电压和电流采集电路对抽油机控制柜输入端的三相电流、电压进行采集,所述计算模块根据电能测试模块获得的三相电流、电压计算实测输入功率曲线;所述预警模块根据实测输入功率曲线以及仿真输入功率曲线的吻合度超出设定值时发送预警信号至控制终端。

3.根据权利要求1所述的基于实测电功率的示功仪故障诊断方法,其特征在于,步骤3所述设定值是仿真输入功率和实测输入功率差值平方和的均方根除以实测输入功率最大值。

4.根据权利要求1所述的基于实测电功率的示功仪故障诊断方法,其特征在于,步骤2所述仿真输入功率的计算方法具体如下:

5.根据权利要求4所述的基于实测电功率的示功仪故障诊断方法,其特征在于,基于实测悬点载荷的曲柄轴仿真扭矩mn的计算方法具体如下:

6.根据权利要求1所述的基于实测电功率的示功仪故障诊断方法,其特征在于,步骤1所述实测输入功率如下:

7.根据权利要求6所述的基于实测电功率的示功仪故障诊断方法,其特征在于,步骤3所述吻合度评价指标如下:

技术总结

本发明公开了基于实测电功率的示功仪故障诊断方法,采用传感器故障诊断系统对抽油机控制柜输入端的电压和电流数据进行采集并计算得到控制柜输入端的实测输入功率;采集载荷位移传感器悬点的功图数据,并结合油井的动静态参数,以实测悬点示功图为基础计算仿真输入功率;将实测输入功率与仿真输入功率分别绘制曲线并进行对比,若两个曲线的吻合度大于设定值,则判断载荷位移传感器的实测悬点示功图的载荷存在漂移;传感器故障诊断系统发送预警信号至控制终端,本发明考虑了抽油机的实际平衡装置参数以及抽油机地面装置能量流向、瞬时传动效率的影响,具有较高的仿真精度。

技术研发人员:刘广胜,甘庆明,罗聪英,赵春,雷宇,韩二涛,梁毅,周杨帆,辛宏,郑刚

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!