一种基于水力压裂多分支水平井的注热增产煤层气方法

1.本发明涉及一种增产煤层气方法,具体是一种基于水力压裂多分支水平井的注热增产煤层气方法。

背景技术:

2.煤层气是一种非常规天然气,也是一种清洁能源,其主要成分为甲烷,煤层气主要以吸附态(90%以上)存在于煤层中。然而,目前煤层气普遍具有埋藏深、渗透率低、密度大、压力高、吸附性强等特点,导致煤层气开采效率很低。为了更有效地开采煤层气,需对储层进行改造,从而提高煤层渗透率。目前常用的储层改造方法有水力压裂、气驱技术、爆破技术等,然而,由于煤层气吸附能力强,煤层气开采后期,仍有大量煤层气吸附在煤中无法开采出来,导致煤层气井单井产量下降后,难以有效提升。此时,进行煤层注热是一种可行的方法,因为煤层气吸附能力和储层温度成反相关关系,煤层温度每升高1℃,煤层气吸附量就降低约8%。此外,煤温度升高后,煤体会发生热膨胀,煤基质之间相互挤压,产生新裂隙,从而增加煤层渗透率。

3.基于上述原理,往煤层注入水蒸气被认为是一种经济有效的方法:水蒸气分子能量很高,能进入煤的内部孔裂隙;蒸汽与煤接触后会发生凝结,凝结换热系数远大于其他换热方式如热传导等,因此,水蒸气注入煤层后,能提高煤层温度,降低煤层气吸附能力;此外,由于煤对水分子的吸附性远大于甲烷分子,水蒸气还有驱替甲烷的作用。然而,由于煤本身的导热性很差,对于一些裂隙较少且致密的煤层,若直接注入蒸汽,蒸汽也难以进入煤体深部,最终无法对煤体内部进行有效换热。因此,如何提供一种方法,能先对煤层进行预处理,增加煤的裂缝及导热能力,并且在后续注入水蒸气时能进一步提高煤层与水蒸气之间的换热效率,从而实现快速、大范围提高煤层温度,有效促进煤层气解吸,最终提高煤层气产量,是本行业的研究方向。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种基于水力压裂多分支水平井的注热增产煤层气方法,能先对煤层进行预处理,增加煤的裂缝及导热能力,并且在后续注入水蒸气时能进一步提高煤层与水蒸气之间的换热效率,从而实现快速、大范围提高煤层温度,有效促进煤层气解吸,最终提高煤层气产量。

5.为了实现上述目的,本发明采用的技术方案是:一种基于水力压裂多分支水平井的注热增产煤层气方法,具体步骤为:

6.a、组装注热增产系统:所述注热增产系统包括蒸汽产生站、过热器、第一增压泵、第二增压泵、负压泵、气体分离器、脉动压力控制器、混合室、纳米颗粒储罐、表面活性剂储罐、封隔器、注水管和蒸汽注入管,蒸汽产生站的出口通过管路与过热器的进口连接,过热器的出口通过管路与第一增压泵的进口连接,第一增压泵的出口通过管路与注水管一端连接;纳米颗粒储罐和表面活性剂储罐分别通过管路与混合室的进口连接,混合室的出口通

过管路与第二增压泵的进口连接,第二增压泵的出口通过管路与蒸汽注入管一端连接,脉动压力控制器用于控制第二增压泵的脉动压力频率及压力变化范围;注水管另一端和蒸汽注入管另一端伸入主井达到分支井的入口处,封隔器装在注水管另一端和蒸汽注入管另一端上,用于对分支井的入口处进行密封,封隔器上装有可控卸压阀;然后对主井的井口进行密封,气体分离器的进口通过管路与负压泵的出口连接,负压泵的进口通过管路与主井内部连接,在蒸汽产生站与过热器之间的管路上装有第一单向阀,且第一单向阀的进口朝向蒸汽产生站;在第一增压泵与过热器之间的管路上装有第二单向阀,且第二单向阀的进口朝向过热器;在第一增压泵与注水管之间的管路上装有第三单向阀,且第三单向阀的进口朝向第一增压泵;在负压泵与主井之间的管路上装有第四单向阀,且第四单向阀的进口朝向主井;在第二增压泵与蒸汽注入管之间的管路上装有第五单向阀,且第五单向阀的进口朝向第二增压泵;在第二增压泵与混合室之间的管路上装有第六单向阀,且第六单向阀的进口朝向混合室;在纳米颗粒储罐与混合室之间的管路上装有第七单向阀,且第七单向阀的进口朝向纳米颗粒储罐;在表面活性剂储罐与混合室之间的管路上装有第八单向阀,且第八单向阀的进口朝向表面活性剂储罐;完成注热增产系统的组装,初始时各个单向阀均处于关闭状态;

7.b、煤层进行初次裂缝扩展及导热能力的提升:先打开第八单向阀,将表面活性剂与水注入混合室内,水温为25~30℃,待表面活性剂与水混合均匀后,再打开第七单向阀,注入纳米金属颗粒,随后再将纳米金属颗粒、表面活性剂与水混合均匀,形成混合液;接着打开第五单向阀和第六单向阀,并通过脉动压力控制器控制第二增压泵产生周期性变化的脉动压力,其中脉动压力的频率为20hz,压力变化范围为0.5~3mpa;将混合液经注水管注入分支井中,混合液进入分支井后对煤层中原始存在的主裂缝和次生裂缝进行冲击,使裂缝进一步扩展产生新的细小裂缝,其中混合液内的纳米金属颗粒对裂缝冲击接触后吸附在煤层裂缝内,同时表面活性剂附着在煤层表面,对其表面进行疏水改性;持续进行15~20分钟后,关闭第五单向阀至第八单向阀,并停止第二增压泵工作,断开第二增压泵与注水管的连接,并通过抽水泵及注水管将分支井中剩余的混合液排出,从而完成煤层初次裂缝扩展及导热能力的提升;

8.c、煤层进行二次裂缝扩展及煤层气解析:打开第一单向阀至第三单向阀,并使蒸汽产生站、过热器和第一增压泵开始工作,将水通过注水口进入蒸汽产生站内,蒸汽产生站产生温度为100~130℃的水蒸气,然后水蒸气进入过热器中,被加热为200~300℃的过热蒸汽;过热蒸汽进入第一增压泵中,使其压力增大为5~8mpa形成高温高压蒸汽,高温高压蒸汽经蒸汽注入管注入分支井中,高温高压蒸汽进入分支井后对煤层中原始存在的主裂缝和次生裂缝冲击施压及加热,煤层裂缝在受到高温和高压力的作用后进一步扩展发育;由于裂缝内的纳米金属颗粒具有较好的导热能力,在高温高压蒸汽进入裂缝内时能大幅提高煤层与高温高压蒸汽之间的换热效率,使高温高压蒸汽能对更大范围的煤层进行加热,高温高压蒸汽与煤层换热后会冷凝成水,由于表面活性剂的作用,使煤的水润湿性被改变,煤与水之间的接触角增大,此时冷凝水在煤表面以珠状的方式形成液滴,进一步保证后续高温高压蒸汽与煤层的换热效率;

9.d、抽采煤层气:高温高压蒸汽持续注入10~15小时后,停止注入,关闭所有单向阀并停止蒸汽产生站、过热器和第一增压泵工作,闷井使高温高压蒸汽进一步对裂缝施压扩

展发育的同时充分加热煤层,煤层温度升高后会降低煤层对煤层气体的吸附性,从而在煤层裂缝进一步扩展发育和煤层升温的双重作用下,实现对煤层气的解吸;同时通过可控卸压阀持续监测分支井中的压力,待压力降至0.5mpa以下后,通过抽水泵将冷凝水由注水管排出分支井,最后打开可控泄压阀和第四单向阀,并开启负压泵抽采多余蒸汽与煤层气的混合气,混合气经过负压泵进入气体分离器,在气体分离器中进行分离,多余的水蒸气经冷凝、净化后可循环使用,分离出的煤层气储存在储气罐中;

10.e、循环处理及持续抽采煤层气:持续进行煤层气抽采,直至可控卸压阀监测的分支井中的压力降至0.08mpa以下并持续10h后,停止抽采,再次重复步骤b至d,接着继续进行煤层气抽采,并对混合气中煤层气的含量进行检测,如此重复多次,直至完成一次煤层气解吸处理后混合气中煤层气的含量并未上升时,则停止对该井的煤层气抽采工作。

11.进一步,混合室中纳米金属颗粒与水的质量比为1:10。表面活性剂为非离子表面活性剂op-10或由阳离子型表面活性剂ys-1、氟碳类表面活性剂fs-2与非离子型表面活性剂fs-1复合组成。

12.进一步,所述可控卸压阀为带有气体压力传感器的电动式卸压阀。

13.进一步,所述纳米金属颗粒为fe3o4纳米颗粒或cuo纳米颗粒。这些纳米金属颗粒不仅具有较好的导热性能,而且具有较强的吸附性,并且其冲击性能比水分子更高,因此在混合液对煤层裂缝冲击时纳米金属颗粒能提高混合液对裂缝的冲击效果,同时其冲击后能吸附在裂缝内,从而大幅提高煤层的导热能力。

14.与现有技术相比,本发明采用脉动注入的方式将混合液注入煤层能使混合液中的表面活性剂、纳米金属颗粒充分与裂缝内部接触,使纳米金属颗粒更多地吸附在裂缝内表面,表面活性剂充分与煤体表面反应,以改变煤体的表面性能;这些纳米金属颗粒不仅具有较好的导热性能,而且具有较强的吸附性,并且其冲击性能比水分子更高,因此在混合液对煤层裂缝脉动冲击时纳米金属颗粒对煤层中的已有裂缝实施更好的脉动冲击,使其产生疲劳损伤,裂缝更容易扩展和延伸,从而形成大范围裂隙网络,后续注入蒸汽时,蒸汽能通过这些裂缝更大范围地加热煤层,同时其冲击后能吸附在裂缝内,从而大幅提高煤层的导热能力;接着向分支井内注入高温高压水蒸气,高温高压蒸汽进入分支井后对煤层中原始存在的主裂缝和次生裂缝继续冲击施压及加热,煤层裂缝在受到高温和高压力的作用后进一步扩展发育;由于裂缝内的纳米金属颗粒具有较好的导热能力,在高温高压蒸汽进入裂缝内时能大幅提高煤层与高温高压蒸汽之间的换热效率,使高温高压蒸汽能对更大范围的煤层进行加热,高温高压蒸汽与煤层换热后会冷凝成水,由于表面活性剂的作用,使煤的水润湿性被改变,煤与水之间的接触角增大,此时冷凝水在煤表面以珠状的方式形成液滴,由于珠状冷凝的传热系数比膜状冷凝传热系数大5~10倍,因此,利用表面活性剂对煤层进行预处理后,先期冷凝的液滴不会对后续蒸汽的换热效率造成较大影响,并且由于液滴形态使得冷凝水不会覆盖表面的纳米金属颗粒,从而保证后续蒸汽能与纳米金属颗粒的直接接触,最终持续增大蒸汽与煤层之间的传热效率,最终能使部分吸附性较强的煤层气解吸,从而大幅增加煤层气产量。

附图说明

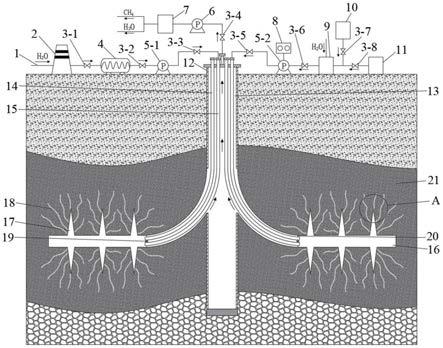

15.图1是本发明注热增产系统的整体布设示意图;

16.图2是本发明中的可控卸压阀、封隔器、注水管与蒸汽注入管的位置关系示意图;

17.图3是图1中a处的局部放大显示纳米颗粒在煤体裂缝中的吸附情况示意图;

18.图4是本发明中蒸汽在煤层裂缝中的不同冷凝方式对比示意图;

19.图5是本发明脉动压力控制器中产生的脉动压力示意图。

20.图中:1-注水口,2-蒸汽产生站,3-1-第一单向阀、3-2-第二单向阀、3-3-第三单向阀、3-4-第四单向阀、3-5-第五单向阀、3-6-第六单向阀、3-7-第七单向阀、3-8-第八单向阀,4-过热器,5-1-第一增压泵、5-2-第二增压泵,6-负压泵,7-气体分离器,8-脉动压力控制器,9-混合室,10-纳米颗粒储罐,11-表面活性剂储罐,12-套管,13-主井,14-注水管,15-蒸汽注入管,16-分支井,17-主裂缝,18-次生裂缝,19-可控卸压阀,20-封隔器,21-煤层,22-纳米金属颗粒,23-裂缝表面,24-液膜,25-液滴。

具体实施方式

21.下面将对本发明作进一步说明。

22.本发明是在常规煤层气水平分支井开采后期,当水力压裂和排水降压已无法满足生产需要,无法提高煤层气产量的情况下进行应用的。

23.如图1所示,本实施例的具体步骤为:

24.a、组装注热增产系统:所述注热增产系统包括蒸汽产生站2、过热器4、第一增压泵5-1、第二增压泵5-2、负压泵6、气体分离器7、脉动压力控制器8、混合室9、纳米颗粒储罐10、表面活性剂储罐11、封隔器20、注水管14和蒸汽注入管15,蒸汽产生站2的出口通过管路与过热器4的进口连接,过热器4的出口通过管路与第一增压泵5-1的进口连接,第一增压泵5-1的出口通过管路与注水管14一端连接;纳米颗粒储罐10和表面活性剂储罐11分别通过管路与混合室9的进口连接,混合室9的出口通过管路与第二增压泵5-2的进口连接,第二增压泵5-2的出口通过管路与蒸汽注入管15一端连接,脉动压力控制器8用于控制第二增压泵5-2的脉动压力频率及压力变化范围;注水管14另一端和蒸汽注入管15另一端伸入主井13达到分支井16的入口处,如图2所示,封隔器20装在注水管14另一端和蒸汽注入管15另一端上,用于对分支井16的入口处进行密封,封隔器20上装有可控卸压阀19,所述可控卸压阀19为带有气体压力传感器的电动式卸压阀;然后对主井13的井口进行密封,气体分离器7的进口通过管路与负压泵6的出口连接,负压泵6的进口通过管路与主井13内部连接,在蒸汽产生站2与过热器4之间的管路上装有第一单向阀3-1,且第一单向阀3-1的进口朝向蒸汽产生站2;在第一增压泵5-1与过热器4之间的管路上装有第二单向阀3-2,且第二单向阀3-2的进口朝向过热器4;在第一增压泵5-1与注水管14之间的管路上装有第三单向阀3-3,且第三单向阀3-3的进口朝向第一增压泵5-1;在负压泵6与主井13之间的管路上装有第四单向阀3-4,且第四单向阀3-4的进口朝向主井13;在第二增压泵5-2与蒸汽注入管15之间的管路上装有第五单向阀3-5,且第五单向阀3-5的进口朝向第二增压泵5-2;在第二增压泵5-2与混合室9之间的管路上装有第六单向阀3-6,且第六单向阀3-6的进口朝向混合室9;在纳米颗粒储罐10与混合室9之间的管路上装有第七单向阀3-7,且第七单向阀3-7的进口朝向纳米颗粒储罐10;在表面活性剂储罐11与混合室9之间的管路上装有第八单向阀3-8,且第八单向阀3-8的进口朝向表面活性剂储罐11;完成注热增产系统的组装,初始时各个单向阀均处于关闭状态;

25.上述蒸汽产生站2、过热器4、第一增压泵5-1、第二增压泵5-2、负压泵6、气体分离器7、脉动压力控制器8、混合室9、纳米颗粒储罐10、表面活性剂储罐11、封隔器20、可控卸压阀19和各个单向阀均为现有设备或部件;并且各个单向阀均为带阀门的单向阀。各个单向阀作用是在阀门开启后保证流经单向阀的气体或液体只能单一方向流动,阀门关闭后则停止气体或液体流动。

26.b、煤层进行初次裂缝扩展及导热能力的提升:先打开第八单向阀3-8,将表面活性剂与水注入混合室9内,水温为25~30℃,待表面活性剂与水混合均匀后,再打开第七单向阀3-7,注入纳米金属颗粒,随后再将纳米金属颗粒、表面活性剂与水混合均匀,形成混合液;其中,纳米金属颗粒与水的质量比为1:10,表面活性剂可以采用带乳化作用的表面活性剂如非离子表面活性剂op-10,或几种表面活性剂复配,如阳离子型表面活性剂ys-1、氟碳类表面活性剂fs-2与非离子型表面活性剂fs-1复配,从而达到对煤疏水改性的效果;由于不同类型煤表面性质差别较大,为了确定各种表面活性剂与水的配比(即浓度值),实际使用前,应先取现场煤样在实验室进行煤与水的接触角测定后,选取使煤与水之间接触角增幅相对较大的一组配比作为混合液中表面活性剂与水的配比。所述纳米金属颗粒22为fe3o4纳米颗粒或cuo纳米颗粒;如图3所示,这些纳米金属颗粒22不仅具有较好的导热性能,而且具有较强的吸附性,并且其冲击性能比水分子更高,因此在混合液对煤层裂缝冲击时纳米金属颗粒22能提高混合液对裂缝的冲击效果,同时其冲击后能吸附在裂缝内,从而大幅提高煤层的导热能力。

27.接着打开第五单向阀3-5和第六单向阀3-6,并通过脉动压力控制器8控制第二增压泵5-2产生周期性变化的脉动压力,其中脉动压力变化示意图以及其他脉动压力参数如图5所示,图中各参数的含义如下:t-时间,p-瞬时压力(每一个时刻的压力),t-周期(此处为0.05s),p

min-最小压力(一个周期内瞬时压力的最小值,此处为0.5mpa),p

max-最大压力(一个周期内瞬时压力的最大值,此处为3mpa),p

ave-平均压力(一段时间内压力的平均值),p

a-压力幅值(一个周期内脉动压力的最大值和最小值之差,此处为2.5mpa);

28.将混合液经注水管14注入分支井16中,混合液进入分支井16后对煤层21中原始存在的主裂缝17和次生裂缝18进行冲击,使裂缝进一步扩展产生新的细小裂缝,其中混合液内的纳米金属颗粒22对裂缝冲击接触后吸附在煤层裂缝内,同时表面活性剂附着在煤层表面,对其表面进行疏水改性;持续进行15~20分钟后,关闭第五单向阀3-5至第八单向阀3-8,并停止第二增压泵5-2工作,断开第二增压泵5-2与注水管14的连接,并通过抽水泵及注水管14将分支井16中剩余的混合液排出,从而完成煤层初次裂缝扩展及导热能力的提升;

29.c、煤层进行二次裂缝扩展及煤层气解析:打开第一单向阀3-1至第三单向阀3-3,并使蒸汽产生站2、过热器4和第一增压泵5-1开始工作,将水通过注水口1进入蒸汽产生站2内,蒸汽产生站2产生温度为100~130℃的水蒸气,然后水蒸气进入过热器4中,被加热为200~300℃的过热蒸汽;过热蒸汽进入第一增压泵5-1中,使其压力增大为5~8mpa形成高温高压蒸汽,高温高压蒸汽经蒸汽注入管15注入分支井16中,高温高压蒸汽进入分支井15后对煤层中原始存在的主裂缝17和次生裂缝18冲击施压及加热,煤层裂缝在受到高温和高压力的作用后进一步扩展发育;由于裂缝内的纳米金属颗粒22具有较好的导热能力,在高温高压蒸汽进入裂缝内时能大幅提高煤层21与高温高压蒸汽之间的换热效率,使高温高压蒸汽能对更大范围的煤层21进行加热,高温高压蒸汽与煤层21换热后会冷凝成水,由于表

面活性剂的作用,使煤的水润湿性被改变,煤与水之间的接触角增大,此时冷凝水在煤表面以珠状的方式形成液滴25,进一步保证后续高温高压蒸汽与煤层的换热效率;

30.如图4所示,若不对煤体进行预处理,水蒸气在煤中冷凝后,由于煤与水之间的接触角较小,蒸汽在裂缝表面23会以膜状冷凝的方式形成一层液膜24,这会阻碍后续蒸汽对煤的传热效率。利用表面活性剂对煤体进行处理后,煤的水润湿性被改变,煤与水之间的接触角增大,此时蒸汽在煤表面以珠状的方式冷凝,即在煤表面形成液滴25。由于珠状冷凝的传热系数比膜状冷凝传热系数大5~10倍,因此,利用表面活性剂对煤层21进行预处理后,先期冷凝的液滴不会对后续蒸汽的换热效率造成较大影响,并且由于液滴形态使得冷凝水不会覆盖表面的纳米金属颗粒22,从而保证后续蒸汽能与纳米金属颗粒22的直接接触,最终持续增大蒸汽与煤层21之间的传热效率。此外,蒸汽冷凝液为液滴25形态也不易吸附在裂缝表面,这样也不会堵塞裂缝,液体也更容易返排。

31.d、抽采煤层气:高温高压蒸汽持续注入10~15小时后,停止注入,关闭所有单向阀并停止蒸汽产生站2、过热器4和第一增压泵5-1工作,闷井使高温高压蒸汽进一步对裂缝施压扩展发育的同时充分加热煤层21,煤层21温度升高后会降低煤层对煤层气体的吸附性,从而在煤层裂缝进一步扩展发育和煤层升温的双重作用下,实现对煤层气的解吸;同时通过可控卸压阀19持续监测分支井16中的压力,待压力降至0.5mpa以下后,通过抽水泵将冷凝水由注水管14排出分支井16,最后打开可控泄压阀19和第四单向阀3-4,并开启负压泵6抽采多余蒸汽与煤层气的混合气,混合气经过负压泵6进入气体分离器7,在气体分离器7中进行分离,多余的水蒸气经冷凝、净化后可循环使用,分离出的煤层气储存在储气罐中;

32.e、循环处理及持续抽采煤层气:持续进行煤层气抽采,直至可控卸压阀19监测的分支井16中的压力降至0.08mpa以下并持续10h后,停止抽采,再次重复步骤b至d,接着继续进行煤层气抽采,并对混合气中煤层气的含量进行检测,如此重复多次,直至完成一次煤层气解吸处理后混合气中煤层气的含量并未上升时,则停止对该井的煤层气抽采工作。

33.本实施例的方案仅说明了单个分支井16的处理方法,对于其他分支井16,采用同样的方法进行处理,能选择多个蒸汽注入管15和注水管14分别放入各个分支井16中,然后均通过同一个注热增产系统进行煤层气的解析增产,可以几口分支井同时处理,也可处理完其中一口分支井后,再对其他分支井进行处理。

34.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1