一种金刚石复合片及钻头的制作方法

1.本实用新型涉及金刚石钻头技术领域,具体为一种金刚石复合片及钻头。

背景技术:

2.金刚石复合片钻头简称pdc钻头,主要使用于石油钻井,煤矿、有色金属矿井井下钻采,地质勘探,工程隧道等领域钻孔,pdc钻头依靠安装在钻头体上的聚晶金刚石复合片切削地层,复合片主要由硬质合金基体及设于硬质合金基体上的聚晶金刚石层组成,使用时在钻压和扭矩作用下克服地层应力吃入地层,地下岩层在复合片的作用下被剪切破碎,从而实现钻头的钻进,传统的金刚石复合片的硬质合金基体一般为圆柱状结构,金刚石层整体为厚度较薄的圆柱层,主要由金刚石微粉通过高温高压成型工艺形成烧结体而固结在柱状硬质合金基体的端面上,在使用时,通过金刚石层的外周边缘作为切削刃对岩层进行刮削,但是随着钻探技术的发展,行业对钻进效率,钻头使用寿命及钻头针对不同复杂地层钻进的广泛适应性提出了更高要求,金刚石复合片作为金刚石复合片钻头的主要切削部分,其性能直接决定钻头的使用性能及效果,常规复合片金刚石层分为平面与弧面。平面复合片钻进过程中切削刃与岩石接触面小进而进尺速度快,效率高,但在针对硬质灰岩、玄武岩、砾岩等各种较硬岩层及各种破碎地层、结核地层钻进中易出现崩片、碎片等抗冲击性差的情况。而弧面复合片钻进过程中切削刃面与岩石接触面较大,因此抗冲击性强,但钻进速度慢,进尺效率低。因而需要一款既能满足硬岩地层钻进当中抗冲击性强不易崩片,又能达到钻进过程中进尺速度快,效率高,综合性能兼顾平面片与弧面片优点的金刚石复合片。

技术实现要素:

3.本实用新型的目的是提供一种金刚石复合片及钻头,用来解决以往的金刚石复合片在使用的过程中容易崩片且进尺速度慢的技术问题。

4.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

5.一种金刚石复合片及钻头,包括合金基体,所述合金基体的顶部设置有金刚石层,所述金刚石层的顶部设置有第一切削面,所述第一切削面的底部设置有第二切削面。

6.本实用新型进一步设置为:所述第一切削面设计为平面,且所述第一切削面与合金基体的底面相平行。

7.本实用新型进一步设置为:所述第一切削面的面积占金刚石层横截面面积的百分之八十。

8.本实用新型进一步设置为:所述第二切削面与金刚石层的夹角为三十度。

9.本实用新型进一步设置为:所述第二切削面的宽度为一点五毫米。

10.本实用新型进一步设置为:所述第一切削面的顶部设置有切削块,所述切削块的外表面设置有第三切削面,所述切削块的两端分别设置有排屑弧面,所述切削块的内部开设有排屑槽,所述排屑槽的一侧设置有进屑口,所述排屑槽远离进屑口的一端设置有排屑口。

11.通过采用上述技术方案,通过设置切削块,使得切削块上的第三切削面,能够与第一切削面与第二切削面进行配合,当钻头开始进尺时,三个切削面同时对地层进行切削,切削块与第三切削面的设置,不仅有效的降低了第一切削面与第二切削面的工作强度,而且有效的延长了该金刚石复合片的使用寿命,从而有效的延长了钻头的使用寿命。

12.本实用新型进一步设置为:所述切削块设计为半环状。

13.通过采用上述技术方案,通过将切削块设计为半环状,使得切削块外侧的第三切削面对地层进行切割后,切削的碎屑能够从切削块远离第三切削面的一侧排出,切削块半环状的设计有效的减少了碎屑的堆积,从而有效的提升了钻头的进尺速率。

14.本实用新型进一步设置为:所述排屑槽设计为喇叭状。

15.通过采用上述技术方案,便于碎屑的排出。

16.本实用新型进一步设置为:所述进屑口的两侧与底部均设置倒角。

17.通过采用上述技术方案,使得进屑口处能够对大型碎屑进行切碎,从而有效的提升了钻头的进尺速度。

18.本实用新型进一步设置为:所述排屑口的底部设计为弧面。

19.通过采用上述技术方案,便于从进屑口进入的废屑从排屑口排走。

20.综上所述,本实用新型的有益技术效果为:

21.1.该金刚石复合片及钻头,通过第一切削面与第二切削面的配合使用,且将第一切削面设计为平面,将第二切削面设计为弧面,使得该金刚石复合片刃部光滑锋利,从而使得该金刚石复合片既保持有弧面片的抗冲击性,又在进尺速度方面更快于平面片,从而使得该复合片具有进尺速度极快、抗冲击性强、不易崩片等优点,进而有效的提升了钻头的钻进效率,并且有效的延长了该复合片的使用寿命;

22.2.该金刚石复合片及钻头,通过设置切削块,使得切削块上的第三切削面,能够与第一切削面与第二切削面进行配合,当钻头开始进尺时,三个切削面同时对地层进行切削,切削块与第三切削面的设置,不仅有效的降低了第一切削面与第二切削面的工作强度,而且有效的延长了该金刚石复合片的使用寿命,从而有效的延长了钻头的使用寿命;

23.3.该金刚石复合片及钻头,通过将切削块设计为半环状,使得切削块外侧的第三切削面对地层进行切割后,切削的碎屑能够从切削块远离第三切削面的一侧排出,切削块半环状的设计有效的减少了碎屑的堆积,从而有效的提升了钻头的进尺速率。

附图说明

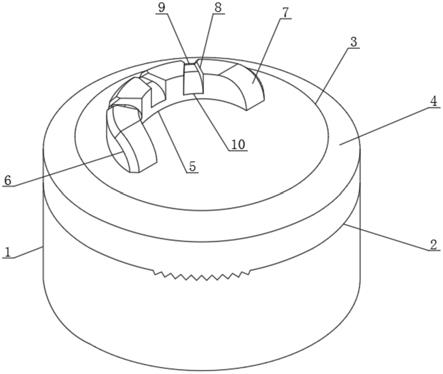

24.图1是本实用新型的结构示意图;

25.图2是本实用新型的侧视图;

26.图3是本实用新型的俯视图;

27.图4是本实用新型切削块的结构示意图。

28.图中:1、合金基体;2、金刚石层;3、第一切削面;4、第二切削面;5、切削块;6、第三切削面;7、排屑弧面;8、排屑槽;9、进屑口;10、排屑口。

具体实施方式

29.以下结合附图对本实用新型作进一步详细说明。

30.实施例一

31.参照图1-图2,为本实用新型公开的一种金刚石复合片及钻头,包括合金基体1,合金基体1的顶部设置有金刚石层2,金刚石层2的顶部设置有第一切削面3,第一切削面3的底部设置有第二切削面4第一切削面3设计为平面,且第一切削面3与合金基体1的底面相平行,在本实施例中,通过第一切削面3与第二切削面4的配合使用,且将第一切削面3设计为平面,将第二切削面4设计为弧面,使得该金刚石复合片刃部光滑锋利,从而使得该金刚石复合片既保持有弧面片的抗冲击性,又在进尺速度方面更快于平面片,从而使得该复合片具有进尺速度极快、抗冲击性强、不易崩片等优点,进而有效的提升了钻头的钻进效率,并且有效的延长了该复合片的使用寿命。

32.第一切削面3的面积占金刚石2横截面面积的百分之八十,在本实施例中,第一切削面3的面积可根据需要设计为占金刚石2横截面面积的百分之二十至百分之八十之间。

33.第二切削面4与金刚石层2的夹角为三十度,在本实施例中,第二切削面4与金刚石层2的夹角可根据需要设计为二十五度至三十五度之间。

34.第二切削面4的宽度为一点五毫米,在本实施例中,第二切削面4的宽度可根据需要设计为一毫米至两毫米之间。

35.实施例二

36.参照图3-图4,为本实用新型公开的一种金刚石复合片及钻头,包括,第一切削面3的顶部设置有切削块5,切削块5的外表面设置有第三切削面 6,切削块5的两端分别设置有排屑弧面7,切削块5的内部开设有排屑槽8,排屑槽8的一侧设置有进屑口9,排屑槽8远离进屑口9的一端设置有排屑口10,在本实施例中,通过设置切削块5,使得切削块5上的第三切削面6,能够与第一切削面3与第二切削面4进行配合,当钻头开始进尺时,三个切削面同时对地层进行切削,切削块5与第三切削面6的设置,不仅有效的降低了第一切削面3与第二切削面4的工作强度,而且有效的延长了该金刚石复合片的使用寿命,从而有效的延长了钻头的使用寿命,通过将切削块5设计为半环状,使得切削块5外侧的第三切削面6对地层进行切割后,切削的碎屑能够从切削块5远离第三切削面6的一侧排出,切削块5半环状的设计有效的减少了碎屑的堆积,从而有效的提升了钻头的进尺速率。

37.切削块5设计为半环状。

38.排屑槽8设计为喇叭状。

39.进屑口9的两侧与底部均设置倒角。

40.排屑口10的底部设计为弧面。

41.本实施例的实施原理为:通过第一切削面3与第二切削面4的配合使用,且将第一切削面3设计为平面,将第二切削面4设计为弧面,使得该金刚石复合片刃部光滑锋利,从而使得该金刚石复合片既保持有弧面片的抗冲击性,又在进尺速度方面更快于平面片,从而使得该复合片具有进尺速度极快、抗冲击性强、不易崩片等优点,进而有效的提升了钻头的钻进效率,并且有效的延长了该复合片的使用寿命,通过设置切削块5,使得切削块5上的第三切削面6,能够与第一切削面3与第二切削面4进行配合,当钻头开始进尺时,三个切削面同时对地层进行切削,切削块5与第三切削面6的设置,不仅有效的降低了第一切削面3与第二切削面4的工作强度,而且有效的延长了该金刚石复合片的使用寿命,从而有效的延长了钻头的使用寿命,通过将切削块5设计为半环状,使得切削块5外侧的第三切削面6对地层进

行切割后,切削的碎屑能够从切削块5远离第三切削面6的一侧排出,切削块5半环状的设计有效的减少了碎屑的堆积,从而有效的提升了钻头的进尺速率,因此该装置具有一定的实用性。

42.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1