用于冲击钻工具的挡板阀的制作方法

1.本发明涉及流体操作冲击钻工具,特别是涉及用于控制在气动钻工具中的空气分配的挡板阀。

背景技术:

2.传统的井下锤和流体操作冲击钻工具(例如图1中所示的冲击钻工具)通常包括外部缸或外部耐磨套筒2,内部缸21安装在该外部缸或外部耐磨套筒2内,该内部缸21再与后端组件3接合。滑动往复活塞1与内部缸21和后端组件3配合,使得当空气压力通过后端组件供给时,活塞利用冲击效果而作用在钻头13上,该钻头13保持在外部耐磨套筒上的卡盘22内。

3.增压空气从后端3交替地供给至上部和下部腔室11和12,以便使得活塞往复运动。这能够使用平坦挡板阀4和空气分配器16来实现,该空气分配器16有上表面5,该上表面5有三个平坦部6、7、8,如图1所示。平坦部7和8相对于中心平坦部6向下成角度。分配器的一侧9将空气供给至活塞上方的上部腔室11,且分配器组件的另一侧10将空气供给至活塞下方的下部腔室12。挡板阀4(在图1中表示处于中间位置)布置成绕空气分配器的中心平坦部6的边缘枢转。当挡板阀枢转至一侧9时,它接触平坦部8,从而密封分配器中的孔14,从而使空气通过在分配器组件的另一侧10的孔15,并进入在耐磨套筒2和内部缸 21之间的槽道24,以便在活塞下方离开,在该处它将下部腔室12增压,从而使活塞远离钻头13向上运动。在循环中的这一点,上部腔室11通过活塞孔18和钻头孔23而排气。当活塞向上运动时,活塞孔18与空气分配器的延伸部17接合并密封,从而使得上部腔室不再能够通过活塞孔而排气。当活塞向上运动时,上部腔室11的容积也减小,从而使得上部腔室中的压力增加。当活塞到达活塞鼻部19运动离开与对齐器20密封接合的点时,下部腔室12开始通过钻头孔23而排气,从而使得下部腔室中的压力降低。当下部腔室中的压力下降至低于上部腔室中的压力时,压力差使得挡板阀4转换位置,以便使它接触平坦部7,从而密封在空气分配器16中的孔15。然后,允许空气流过在分配器组件的另一侧9的孔14,以便进一步使上部腔室增压,从而将活塞向下朝着钻头推回。当活塞向下运动时,活塞鼻部19移回至与对齐器20密封接合,以使得下部腔室不再能够通过钻头孔23而排气,且分配器延伸部17运动脱离与活塞孔18的接合,使得上部腔室再次开始排气。因此,下部腔室的容积减小,且下部腔室中的压力再次开始增加,从而重新开始循环。因此,挡板阀绕平坦部6的边缘来回“摆动”或摇摆,从而交替地接触分配器的平坦部7和8。

4.尽管这种类型的布置由于它的简单性而很有利,但是它有很多缺点,特别是,一旦操作压力由于在阀上的更大力的循环负载而高于上阈值时,挡板阀将由于疲劳而失效。挡板阀还有相对较短寿命。因为阀的摇摆运动不平稳,所以阀受到相对高的应力。因此,希望提供一种能够增加寿命并能够在更宽压力范围内操作的挡板阀装置。

技术实现要素:

5.根据本发明的一个方面,提供了一种用于冲击钻工具的挡板阀,它包括:

6.第一侧,该第一侧可与冲击钻工具的元件的平表面接合,以便交替地关闭冲击钻工具的第一流体流动通路和第二流体流动通路,平表面包括分别与第一流体流动通路和第二流体流动通路流体连通的第一孔和第二孔,

7.其中,挡板阀的第一侧包括第一平面部分和第二平面部分以及在第一平面部分和第二平面部分中间的第一弯曲尖端部分,使得该挡板阀能够绕第一弯曲尖端部分在第一位置和第二位置之间枢转,在该第一位置中,挡板阀的第一平面部分与平表面密封接触,以便关闭第一孔,在该第二位置中,挡板阀的第二平面部分与分配器的平表面密封接触,以便关闭第二孔。

8.优选是,第一平面部分、第二平面部分和第一弯曲尖端部分布置为形成单个连续表面,在它们之间没有边缘、角部或不连续部分。这种布置的优点在于,挡板阀绕阀的弯曲尖端部分旋转(或摇动或枢转),从而能够比现有布置更平稳地操作。再有,由于阀上的应力减小,这增加了阀寿命和增加了对更高操作压力的耐受性。

9.在一个实施例中,平表面是中间板的平近侧(或后部或上部)表面,该中间板布置在冲击钻工具的流体分配器的近侧(或后部或上方)。在其它实施例中,平表面可以与流体分配器成一体地形成,以便形成冲击钻工具的流体分配器的平近侧(或后部或上部)表面。挡板阀组件可以包括挡板阀和中间板和/或流体分配器。

10.挡板阀的第一弯曲尖端部分优选是具有在10mm和10000mm之间的曲率半径。第一弯曲尖端部分的曲率半径的选择能够调节阀的性能。例如,第一弯曲尖端部分的较大曲率半径可以提供改善的高功率、低频率性能,而较小曲率半径可以提供在低功率和高频率下的改善性能。对于某些应用,大约500mm的曲率半径可以特别有利。

11.第一弯曲尖端部分布置在第一平面部分和第二平面部分之间,以使得在第一平面部分和第二平面部分之间的角度大于180度。当挡板阀从第一位置或第二位置运动至中间位置(在第一位置和第二位置的中间)时,它运动通过冲程角度。在第一平面部分和第二平面部分之间的角度是180度加上两倍冲程角度。通常,更高冲程角度导致更具有响应性的阀,这增加了操作频率,但降低了功率。相反,更低冲程角度可能无法在分配器的“打开”侧上提供足够的流动面积以便使足够的空气能够供给至腔室,这可能导致阀由于横过阀的压力差而过早转换。因此,需要选择合适的冲程角度,以使得阀能够有效操作。优选是,冲程角度在1度和10度之间。理想地,冲程角度为大约3度,使得当挡板阀来回摆动时,它运动了大约6度的角度。

12.一个实施例中,挡板阀的第一侧的第一平面部分和第二平面部分的长度相等,以使得弯曲尖端部分沿阀的中心线定位。在该实施例中的阀的操作对称。

13.在另一实施例中,弯曲尖端部分偏离阀的中心线,以使得第一平面部分和第二平面部分有不同长度。偏离的使用将使得阀受到偏压,从而使阀的更长平面部分由于增压流体在更大部分上产生的增加力(由于它的更大表面积)而与平表面接触。在该实施例中,阀仍然可绕弯曲尖端部分枢转,以使得阀的更小平面部分与平表面接触,但是默认位置将使得更大侧关闭。在冲击钻工具的上部腔室和下部腔室(该上部腔室和下部腔室可分别与第一流体流动通路和第二流体流动通路连接)之间的压力差使得阀在使用时来回翻转或摆

动。当第一流体孔和第二流体孔各自的面积相同时,当更大平面部分与分配器接触时需要更高的压力来翻转阀,从而使更大部分偏压成关闭。尖端部分相对于挡板阀的中心线的位置影响阀沿一个方向偏压的程度。

14.在一些实施例中,挡板阀的第二侧(该第二侧与第一侧相对)是平面形。不过,在其它实施例中,挡板阀的第二侧包括第三平面部分和第四平面部分以及在第三平面部分和第四平面部分中间的第二弯曲尖端部分。因此,挡板阀可以翻转,以使得阀的第二侧可与平表面接合,以便交替地关闭冲击钻工具的第一流体流动通路和第二流体流动通路。在这种布置中,挡板阀可绕第二弯曲尖端部分在第三位置和第四位置之间枢转,在该第三位置中,挡板阀的第三平面部分与平表面密封接触,以便关闭第一孔,在该第四位置中,挡板阀的第四平面部分与平表面密封接触,以便关闭第二孔。

15.在某些实施例中,第一弯曲尖端部分的曲率半径与第二弯曲尖端部分的曲率半径相同。这能够通过翻转挡板阀来延长阀的寿命。

16.不过,在其它实施例中,第一弯曲尖端部分的曲率半径与第二弯曲尖端部分的曲率半径不同。这使得挡板阀的各侧能够有不同的操作特征。如上所述,曲率半径能够用于调节阀的性能。在相同阀上提供两个不同的曲率半径使得操作者能够通过将挡板阀转换至另一侧而调节锤的性能。

17.第一弯曲尖端部分和第二弯曲尖端部分各自可以位于挡板阀的中心线上或者可以从该中心线偏离。一个尖端部分可以位于挡板阀的中心线上,另一个可以从该中心线偏离,或者两个尖端部分可以沿相同或不同方向从中心线偏离相同或不同量。这能够通过选择阀的合适侧来选择阀偏压的方向和/或阀沿一个方向偏压的程度。

18.优选是,挡板阀由钢形成。在其它实施例中,阀可以由工程塑料材料形成。

19.根据本发明的第二方面,提供了一种挡板阀组件,它包括:如上所述的挡板阀,其中,挡板阀的第一端和第二端有凸形轮廓;以及挡板阀引导件,该挡板阀引导件有至少一个内部凹口,该内部凹口的尺寸设计成接收挡板阀,并当阀在第一位置和第二位置之间枢转时限制挡板阀的横向运动。在实施例中,挡板阀引导件包括一对内部凹口,各内部凹口的尺寸设计成接收挡板阀的一端。优选是,各内部凹口包括成角度的内表面,该内表面设置成与挡板阀的凸形端部配合,以便限制挡板阀的横向运动。

20.挡板阀引导件的优点在于,当挡板阀从第一位置枢转至第二位置时,它使挡板阀的横向运动最小化。

21.根据本发明的另一方面,提供了一种井下锤,它包括:外部的圆柱形外部耐磨套筒;滑动活塞,该滑动活塞安装成在外部耐磨套筒内往复运动,以便撞击位于外部耐磨套筒的前端处的钻头组件的冲击钻头;以及如上所述的挡板阀或挡板阀组件,该挡板阀或挡板阀组件设置成控制空气流,以便使得活塞往复运动。

附图说明

22.图1是包括常规挡板阀装置的冲击钻工具的纵剖图;

23.图2是根据本发明的挡板阀的透视图;

24.图3是根据本发明第一实施例的挡板阀的侧视图,表示了与冲击钻工具的中间板一起使用;

25.图4是图3的装置的俯视透视图;

26.图5是图3的装置的侧视图,表示了在第一位置的挡板阀;

27.图6a是根据本发明第二实施例的挡板阀的侧视图;

28.图6b是图6a的挡板阀的俯视平面图;

29.图7是根据本发明第三实施例的挡板阀的侧视图;

30.图8是根据本发明第二方面的挡板阀组件的剖视图;以及

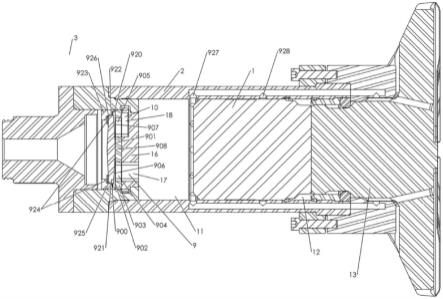

31.图9是包括根据本发明的挡板阀组件的井下锤的纵剖图。

具体实施方式

32.图2中表示了根据本发明第一实施例的挡板阀100。该阀包括第一侧101,该第一侧101可与冲击钻工具的中间基板103的平表面102接合,如图3和4所示,以便交替地关闭冲击钻工具的第一流体流动通路和第二流体流动通路。平表面102包括分别与第一流体流动通路和第二流体流动通路流体连通的第一孔104和第二孔105。

33.挡板阀100的第一侧101包括第一平面部分106和第二平面部分107以及在第一平面部分和第二平面部分中间的第一弯曲尖端部分108。如图所示,第一平面部分、第二平面部分和第一弯曲尖端部分形成单个连续表面,在它们之间没有边缘、角部或不连续部分。挡板阀的第一侧101的第一平面部分106和第二平面部分107的长度相等,以使得弯曲尖端部分108沿阀的中心线109定位。因此,该实施例中的阀的操作对称。

34.图5表示了处于第一位置的挡板阀100,其中,挡板阀的第一平面部分106与平表面102密封接触,以便关闭第一孔104。阀可绕第一弯曲尖端部分108从第一位置枢转至第二位置,在第二位置中,挡板阀的第二平面部分107与平表面102密封接触,以便关闭第二孔105。

35.在图2至5所示的实施例中,挡板阀有500mm的尖端半径。在其它实施例中,第一弯曲尖端部分的曲率半径可以在10mm和10000mm之间。

36.在图2至5所示的实施例中,在第一平面部分和第二平面部分之间的角度为大约186度。当挡板阀100从图5所示的第一位置运动至图3所示的中间位置时,它运动通过大约三度的冲程角度。因此,当挡板阀摇摆完和返回时,它运动了大约六度的角度。

37.在图6a和6b中表示了根据本发明另一实施例的挡板阀200。在该实施例中,第一弯曲尖端部分208偏离阀的中心线,以使得第一平面部分206和第二平面部分207具有不同长度l1和l2,如图6a所示。使用偏离将偏压阀,使得阀的较大平面部分206由于由增压流体的流体压力在较长侧上产生的增加力(由于它的较大表面积)而与平表面接触,该增压流体由后端组件供给(由箭头表示)。在该实施例中,阀仍然可绕弯曲尖端部分208枢转,以使得阀的较小平面部分与平表面接触,但是默认位置将是使得较大部分关闭。

38.图7中表示了根据本发明第三实施例的挡板阀300。挡板阀300包括第一侧301,该第一侧301包括通过第一弯曲尖端部分308而连接的第一平面部分306和第二平面部分307。挡板阀还包括与第一侧301相对的第二侧310。该第二侧310包括第三平面部分311和第四平面部分312以及在该第三平面部分和第四平面部分中间的第二弯曲尖端部分313。因此,挡板阀310可以翻转,以使得阀的第二侧可与平表面102接合,以便交替地关闭冲击钻工具的第一流体流动通路和第二流体流动通路。

39.在图7所示的实施例中,第一弯曲尖端部分308的曲率半径与第二弯曲尖端部分

313的曲率半径相同。这能够通过翻转挡板阀来延长阀的寿命。在替代实施例中,第一弯曲尖端部分308的曲率半径可以与第二弯曲末端部分313的曲率半径不同。在相同阀上提供两种不同的曲率半径使得操作者能够通过将挡板阀转换至另一侧而调节锤的性能。

40.在图7所示的实施例中,第一弯曲尖端部分308位于挡板阀的中心线上,第二弯曲尖端部分313从该中心线偏离。这能够通过选择阀的合适侧来选择阀沿一个方向偏压的程度。在替代实施例中,两个尖端部分都可以位于挡板阀的中心线上,或者各尖端部分可以从中心线偏离相同或不同量。

41.图8中表示了根据本发明实施例的挡板阀组件。组件820包括与上面参考图2至5所述类似的挡板阀800,该挡板阀800有第一侧801,该第一侧801包括第一平面部分806和第二平面部分807以及第一弯曲尖端部分808。在该实施例中,挡板阀的各端部821、822有凸形轮廓。组件还包括挡板阀引导件823,该挡板阀引导件823有一对内部凹口824,各内部凹口824的尺寸设计成接收挡板阀800的一端。各内部凹口包括在它的端部处的成角度内表面825、826,该成角度内表面825、826设置成与挡板阀的凸形端部821、822配合,以便当阀在第一位置与第二位置之间枢转时限制挡板阀的横向运动。

42.图9表示了包括根据本发明实施例的挡板阀组件920的井下锤。工具900包括活塞1,该活塞1安装成用于在外部耐磨套筒2内往复运动。当空气通过后端组件3供给时,活塞以冲击效应作用在耐磨套筒的前端处的钻头13上。

43.增压空气从后端3交替地供给至上部腔室11和下部腔室12,以便使得活塞往复运动。这使用挡板阀组件920来实现,该挡板阀组件920包括挡板阀900,该挡板阀900有第一侧901,该第一侧901可与中间基板903的平表面902接合,以便交替地关闭冲击钻工具的第一流体流动通路17和第二流体流动通路18。平表面902包括分别与第一流体流动通路和第二流体流动通路流体连通的第一孔904和第二孔905。挡板阀900的第一侧901包括第一平面部分906和第二平面部分907以及在该第一平面部分和第二平面部分中间的第一弯曲尖端部分908。如图所示,第一平面部分、第二平面部分和第一弯曲尖端部分形成单个连续表面,而没有中间边缘、角部或不连续部分。挡板阀900的第一侧901的第一平面部分906和第二平面部分907的长度相等,以使得弯曲尖端部分908沿阀和锤的中心线定位。阀900可绕第一弯曲尖端部分908在第一位置和第二位置之间枢转,在第一位置中,挡板阀的第一平面部分906与平表面902密封接触,以便关闭第一孔904,在第二位置中,挡板阀的第二平面部分907与平表面902密封接触,以便关闭第二孔905。

44.挡板阀的各端部921、922有凸形轮廓。组件920还包括挡板阀引导件923,该挡板阀引导件923有一对内部凹口924,该对内部凹口924的尺寸设计成接收挡板阀900。各内部凹口包括在它的端部处的成角度内表面925、926,该成角度的内表面设置成与挡板阀的凸形端部921、922配合,以便当阀在第一位置与第二位置之间枢转时限制挡板阀的横向运动。

45.中间基板903布置在空气分配器16上方。在其它实施例中,板903可以与空气分配器16形成一体。空气分配器的一侧9将空气供给至活塞上方的上部腔室11,且分配器的另一侧10将空气供给至活塞下方的下部腔室12。在图9中表示处于中间位置的挡板阀900布置成绕它的第一弯曲尖端部分908枢转,如上所述。当挡板阀枢转至一侧9时,挡板阀的第一平面部分906与平表面902密封接触,以便关闭第一孔904,使得空气通过在基板的另一侧10中的孔905,并进入在耐磨套筒2的壁内的槽道,以便在活塞下方离开,在该处它使下部腔室12增

压,从而使活塞远离钻头13向上运动。上部腔室11通过流动通路927而打开,以便排气。当活塞向上运动时,流动通路928打开,以便允许下部腔室排气。同时,从上部腔室11排气的流动通路927由活塞密封,因此上部腔室中的压力随着上部腔室的容积减小而增加。当下部腔室中的压力下降至低于上部腔室中的压力时,压力差使挡板阀903转换位置,以使得第二平面部分907与平表面902密封接触,从而密封基板903中的孔905。然后,空气能够流过基板的另一侧9中的孔904并流过空气分配器,以便进一步使上部腔室增压,从而将活塞向下朝向钻头推回。当活塞向下运动时,顶部腔室中的压力减小,且下部腔室中的压力开始再次增加,从而重新开始循环。因此,挡板阀以连续方式绕第一弯曲尖端部分908平滑地来回摆动,从而使第一平面部分906和第二平面部分907交替地与基板903接触。挡板阀900的横向运动由引导件923来限制。

46.当在本文中参考本发明使用时,词语“包括/包含”和词语“有/包括”用于指定所述特征、整数、步骤或部件的存在,但并不排除一个或多个其它特征、整数、步骤、部件或它们的组的存在或添加。

47.应当理解,为了清楚,在单独实施例中所述的本发明某些特征也可以在单个实施例中组合地提供。相反,为了简明,在单个实施例中所述的本发明各种特征也可以单独提供或以任何合适的子组合来提供。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1