一种油管内安全冲刮联作工具与方法与流程

1.本发明涉及石油天然气行业中的井下作用技术领域,更具体地说,涉及一种油管内安全冲刮联作工具与方法。

背景技术:

2.油气生产井作业深度一般都在6000m以上,这些区块的生产井经常出现出砂、结蜡、结垢等情况造成井筒严重堵塞无法正常产气,甚至导致关井停产。目前为解决井筒堵塞一般采用连续油管解堵作业,但由于以上区块大多采用2.875-3.5英寸油管作为生产通道开采油气,这些油管内径较小,因此能通过的工具和管柱外径受到限制。如果解堵工具外径与油管内径间隙过小,可能会造成解堵工具下不到井底、解堵作业不彻底甚至严重时造成卡钻。因此常规连续油管解堵工具由于具有较大的施工安全风险,已经不能满足现场施工要求,亟需一种油管内安全冲刮联作工具与方法。

技术实现要素:

3.本发明要解决的技术问题在于,一种油管内安全冲刮联作工具与方法,可同时实现刮壁、冲洗以及通井循环等功能,用于连续油管刮、洗、通油管内壁作业,大幅降低解堵作业施工安全风险。

4.本发明解决其技术问题所采用的技术方案是:构造一种油管内安全冲刮联作工具,包括上短节、防扭键、下短节、盖板、刮刀、变扣、接头、外壳、喷头、压缩弹簧、丝堵、弹簧挡圈和旋转体;

5.所述上短节与下短节通过螺纹连接,所述防扭键安装在所述上短节与所述下短节连接处;所述上短节与所述下短节本体上都设置有偏心的用于安装刮刀的第一刮刀安装孔、第二刮刀安装孔、第三刮刀安装孔与第四刮刀安装孔,所述刮刀两侧各安装有压缩弹簧,所述刮刀两侧各安装有盖板;所述上短节与所述下短节本体上设置有第一过液流道、和第二过液流道;

6.所述刮刀两侧有翼片,所述刮刀上设置有至少三条刮刀棱,所述刮刀棱之间设置有第一流道,所述刮刀本体内设置有通孔;所述下短节与所述变扣通过螺纹连接,所述变扣与所述接头通过螺纹连接,所述旋转体安装在所述接头与所述外壳之间,所述旋转体与所述喷头通过螺纹连接;所述变扣内设置有第二流道,所述接头内设置有第三流道、第四流道,所述旋转体内设置有第五流道,所述喷头内设置有第七流道、第八流道。

7.上述方案中,所述盖板通过紧固螺栓固定在所述短节本体上。

8.上述方案中,所述第三流道、第五流道与第七呈斜向设置。

9.上述方案中,所述外壳安装在所述接头外并使用弹簧挡圈固定。

10.上述方案中,所述第一刮刀安装孔与第二刮刀安装孔呈180

°

对称设计,第三刮刀安装孔与第四刮刀安装孔呈180

°

对称设置,所述第一刮刀安装孔与第二刮刀安装孔所在平面与所述第三刮刀安装孔与第四刮刀安装孔所在平面呈90

°

垂直。

11.本发明还提供了一种利用所述的油管内安全冲刮联作工具的应用方法,包括以下步骤:

12.s1、将油管内安全冲刮联作工具连接在连续油管首端;

13.s2、使用连续油管将所述油管内安全冲刮联作工具输送至待清理油管底部或指定位置,输送过程中可向连续油管内部小排量泵注冲洗循环液体,控制泵注排量低于所述刮刀伸出所述短节本体外所需的排量,所述泵注的冲洗循环液体经所述喷头喷出,达到冲洗油管内壁以及通井循环的施工目的;

14.s3、向连续油管内部大排量泵注冲洗循环液体,控制泵注排量高于所述刮刀伸出所述短节本体外所需的排量,所述刮刀伸出所述短节本体外并接触待清理油管内壁后,泵注冲洗循环液体的井口压力会上升,以此判断所述刮刀完全伸出;

15.s4、保持排量泵注冲洗循环液体,同时缓慢上提连续油管,观察连续油管悬重以调节泵注冲洗循环液体的井口压力,保持油管内安全冲刮联作工具正常工作;同时,在冲洗循环液体的推动下,油管内安全冲刮联作工具首端的喷头会在水力反作用下高速旋转,通过喷射孔重叠闭合往复作用下形成脉冲冲洗高压射流;

16.s5、重复s2-s4步骤,直至从井口循环出来冲洗循环液体内携带油管内壁掉落下来的碎屑足够少或完全没有,达到解堵、清理油管内通径以及恢复油气井生产的施工目的;

17.s6、施工作业全部完成后,停止泵注冲洗循环液体,油管内安全冲刮联作工具上的刮刀在弹簧作用下收回到本体内,首端的喷头同时停止转动,可顺利上提起出连续油管及所输送的工具;

18.s7、拆除所述油管内安全冲刮联作工具,并对工具完成清洗维保后等待下次施工使用。

19.实施本发明的油管内安全冲刮联作工具与方法,具有以下有益效果:

20.1、本发明提供工具原始状态下外径与连续油管连接器外径一致,在被连续油管从待清理油管内输送入井和起出过程中,可以将刮刀收缩到短节本体内,可有效避免过油管作业过程中可能发生的管柱遇卡、刮刀脱落等安全风险。

21.2、本发明提供工具工作状态下,可同时对油管进行刮壁、冲洗、通井作业,刮壁覆盖面积达到360

°

,冲洗采用脉冲旋转射流,清理效果好,通井可通至油管底端,施工效率高。

22.3、本发明提供工具可实现刮壁、冲洗、通井作业和冲洗、通井作业分开独立进行,在不具备刮壁条件或刮壁施工风险较高时首先使用冲洗作业改善油管内壁环境,然后再进行刮壁,进一步提高了施工效率和清理效果,降低了作用安全风险。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

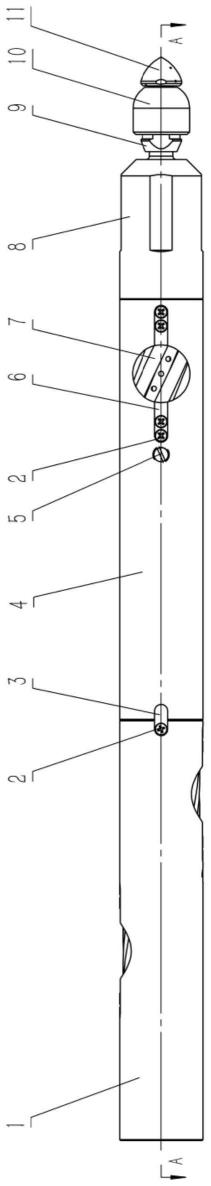

24.图1是本发明中一种油管内安全冲刮联作工具的原始状态正视图;

25.图2是本发明中一种油管内安全冲刮联作工具的a-a截面图;

26.图3是本发明中一种油管内安全冲刮联作工具的b-b截面图;

27.图4是本发明中一种油管内安全冲刮联作工具的工作状态正视图;

28.图5是本发明中一种油管内安全冲刮联作工具的工作状态右视图;

29.图6是本发明中刮刀的主视图;

30.图7是本发明中刮刀的左视图;

31.图8是本发明中刮刀的俯视图;

32.图中:1-上短节、2-紧固螺栓、3-防扭键、4-下短节、5-丝堵、6-盖板、7-刮刀、8-变扣、9-接头、10-外壳、11-喷头、12-o形圈、13-紧固螺栓、14-压缩弹簧、15-丝堵、16-弹簧挡圈、17-旋转体;101-锥形螺纹、102-第一刮刀安装孔、103-第二刮刀安装孔、104-第一过液流道、201-直螺纹、202-第三刮刀安装孔、203-第四刮刀安装孔、204-过液流道、701-翼片、702-刮刀棱、703-第一流道、704-通孔、801-锥形螺纹、802-直螺纹、803-第二流道、901-第三流道、902-第四流道、1101-第五流道、1102-第六流道、1701-直螺纹、1702-第七流道。

具体实施方式

33.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

34.如图1、2所示,本发明油管内安全冲刮联作工具包括上短节1、第一紧固螺栓2、防扭键3、下短节4、丝堵5、盖板6、刮刀7、变扣8、接头9、外壳10、喷头11、o形圈12、第二紧固螺栓13、压缩弹簧14、丝堵15、弹簧挡圈16、旋转体17。

35.如图1所示,上短节1左端与连续油管连接器或其它上部工具通过锥形螺纹101连接,上短节1右端与下短节4左端通过直螺纹201连接,使用o形圈12隔绝工具内外压力。防扭键3安装在上短节1与下短节4连接处,使用第一紧固螺栓2固定,防扭键3的作用是防止解堵作业过程中上短节1与下短节4发生相对转动。短节本体包括上短节1与下短节4。

36.如图2、3所示,上短节1与下短节4本体上都设置有偏心设计的第一刮刀安装孔102、第二刮刀安装孔103、第三刮刀安装孔202与第四刮刀安装孔203,刮刀安装孔102与第二刮刀安装孔103呈180

°

对称设计,刮刀安装孔第三刮刀安装孔202与第四刮刀安装孔203呈180

°

对称设计,刮刀安装孔102、第二刮刀安装孔103所在平面与刮刀安装孔第三刮刀安装孔202、第四刮刀安装孔203所在平面呈90

°

垂直设计,刮刀7安装在刮刀安装孔102、第二刮刀安装孔103、第三刮刀安装孔202与第四刮刀安装孔203内,刮刀7两侧各安装有压缩弹簧14,刮刀7两侧各安装有盖板6,盖板6通过第二紧固螺栓13固定在短节本体上。上短节1与下短节4本体上设置有过液第一过液流道104、第二过液流道104,过液第一过液流道104、第二过液流道104呈“z”字形设计,允许冲洗循环液体通过过液流道从上短节1左端流至下短节4右端,丝堵15安装在过液第一过液流道104的加工工艺孔处,丝堵5安装在过液第二过液流道104的加工工艺孔处,使过液流道内的冲洗循环液体不会泄漏到工具外部。这样设计的目的有3个:1、原始状态,刮刀7在压缩弹簧14的作用下收缩在短节本体内,使油管内安全冲刮联作工具能够安全通过被清理的油管内通径,降低了施工风险;工作状态,过液第一过液流道104、第二过液流道104内充满冲洗循环液体时,刮刀7内侧压力大于工具外部压力,使刮刀7克服压缩弹簧14的力量后伸出短节本体外,使刮刀7贴紧被清理的油管内壁,达到刮壁的作用,如图4所示。2、使刮刀能够刮过的面积覆盖360

°

,如图5,本发明可以根据现场施工需要,进一步增加上、下短节数量或者调整刮刀数量及刮刀安装孔之间的夹角,达到更合适的刮壁效果。3、使油管内安全冲刮联作工具结构更加紧凑,在很小直径的工具本体内设置足够高度的刮刀,刮刀伸出在短节本体外时的工具最大外径是刮刀收缩在短节本体内时的工具最大外径的1.4倍以上。

37.如图6、7,刮刀7本体呈圆柱体,两侧有翼片701,刮刀7顶端呈圆弧状,设置有3条及以上的刮刀棱702,设计为圆弧状的原因是为了更好的贴合被清理油管的内壁。刮刀棱702之间设置有第一流道703,设计流道的原因是为了在工作状态时,工具外部液体可以流通,并带走刮壁清理下来的碎屑。刮刀7本体内设置有1个及以上的通孔704,设计通孔的原因有2个:1、允许工具内部冲洗循环液体流出,冲走第一流道703内刮壁清理下来的碎屑。2、增大刮刀7伸出短节本体外所需的内外压差,实现高排量下刮壁、冲洗油管内部同时进行与低排量下单独冲洗油管内部的2种工作状态。

38.如图1、2,下短节4右端与变扣8左端通过锥形螺纹801连接,变扣8右端与接头9左端通过直螺纹802连接,外壳10安装在接头9外并使用弹簧挡圈16固定,旋转体17安装在接头9与外壳10之间,旋转体17右端与喷头11左端通过直螺纹1701连接。变扣8内设置有第二流道803,接头9内设置有多条第三流道901、第四流道902,旋转体17内设置有多条第七流道1702,喷头11内设置有多条第五流道1101、第六流道1102,第三流道901、第七流道1702与第五流道1101呈斜向设计。在工具内部冲洗循环液体从第二流道803流入,流经第四流道902、第七流道1702与第五流道1101,最终从第三流道901与第六流道1102喷出。由于液体喷出反向作用力,旋转体17与喷头11在喷射液体同时会高速旋转,并且第七流道1702与第三流道901在旋转体17旋转过程中重合面积将周期性变化,造成喷头11喷出的液体流速随之周期性变化,这种变化可形成脉冲射流,能够增强液体喷射清理油管内壁的效果。

39.相应的本发明还提供了一种油管内安全冲刮联作工具的应用方法,具体步骤如下:

40.s1、将油管内安全冲刮联作工具连接在连续油管首端,上短节1左端与连续油管连接器或其它上部工具通过锥形螺纹101连接。

41.s2、使用连续油管将油管内安全冲刮联作工具输送至待清理油管底部或指定位置,输送过程中可向连续油管内部小排量泵注冲洗循环液体,控制泵注排量低于刮刀7伸出短节本体外所需的排量,泵注的冲洗循环液体经喷头11喷出,达到冲洗油管内壁以及通井循环的施工目的。

42.s3、向连续油管内部大排量泵注冲洗循环液体,控制泵注排量高于刮刀7伸出短节本体外所需的排量,刮刀7伸出短节本体外并接触待清理油管内壁后,泵注冲洗循环液体的井口压力会上升,以此判断刮刀7完全伸出。

43.s4、保持排量泵注冲洗循环液体,同时缓慢上提连续油管,观察连续油管悬重以调节泵注冲洗循环液体的井口压力,保持油管内安全冲刮联作工具正常工作;同时,在冲洗循环液体的推动下,油管内安全冲刮联作工具首端的喷头会在水力反作用下高速旋转,通过喷射孔重叠闭合往复作用下形成脉冲冲洗高压射流。

44.s5、重复s2-s4步骤,直至从井口循环出来冲洗循环液体内携带油管内壁掉落下来的碎屑足够少或完全没有,达到解堵、清理油管内通径以及恢复油气井生产的施工目的。

45.s6、施工作业全部完成后,停止泵注冲洗循环液体,油管内安全冲刮联作工具上的刮刀在弹簧作用下收回到本体内,首端的喷头同时停止转动,可顺利上提起出连续油管及所输送的工具。

46.s7、拆除油管内安全冲刮联作工具,并对工具完成清洗维保后等待下次施工使用。

47.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体

实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1