一种分段致裂煤体卸压系统及应用方法

1.本发明涉及矿山机械领域,尤其涉及一种分段致裂煤体卸压系统以及应用所述装置的方法。

背景技术:

2.随着我国经济迅猛发展,煤矿规模化深部开发面临“三高一扰动”问题。高动态集中应力作用下,煤体聚集大量弹性能突然释放将引发煤体破坏,随着顶板周期性来压,伴随采动等动静应力载荷叠加下提供了育灾环境。在地质情况不明、灾害升级、重大技术难题仍未得到实质性解决的条件下,盲目建井生产往往导致重大灾难事故。煤矿动力灾害常常呈现非线性复杂变化,机理尚不清楚,监控预警尚未得到有效解决,同时缺乏专业的技术装备及指导团队,灾害应急救援效率低下使得煤矿冲击地压事故屡见不鲜。煤炭开采面临地应力、瓦斯、煤岩性质、地质构造及施工扰动等多重致灾因素影响下诱发冲击地压的危险性仍未得到有效防控。基于上述情况,针对厚煤层分层开采下,急需一种分段致裂煤体卸压系统,以达到推动煤炭工业科技创新,实现冲击地压精准预测,达到冲击地压有效防控的目的。

技术实现要素:

3.本发明实施例的目的在于提出一种分段致裂煤体卸压系统,通过智能定位钻井控制系统对赋存在高应力环境下的煤体布置井筒用于服务敷设各子系统,分段致裂三联开发系统用于n2、水及co2输送,支护系统对智能定位钻井子系统进行保护,智能定位钻头可以根据井田内不同位置进行方位操控,通过气液泵阀可以实现n2、水及co2的注入与抽放。智能定位钻井控制系统可以实时监测矿震频率,结合智能定位钻井子系统、分段致裂三联开发系统利用n2、水及co2对复杂地质条件下蕴藏大量弹性能的煤层进行松动致裂,基于子系统协调控制,达到以位移场、应力场及裂隙场等多场物理测控,煤体致裂卸压和安全智能协同开采为支撑的冲击地压防控治理模式,减少煤矿安全开采成本,提高冲击地压防治效果。为了实现上述目的,本发明采用如下技术方案:

4.一种分段致裂煤体卸压系统,包括:

5.致裂卸压系统:分段致裂三联开发系统、支护系统、智能定位钻头、钻头定位仪、六角螺母、六角螺栓、弹簧阻力阀、喷水孔、气相混合致裂管、保险丝、气液分段输送管道。所述分段致裂三联开发系统通过双通管在井筒侧方安装,所述支护系统内设管套布线安装气液相管道用于保护管路,所述智能定位钻头安装在智能定位钻井子系统中,内置喷水孔、定位仪及气相混合致裂管,所述钻头定位仪置于钻头顶端,所述六角螺母螺栓固定各管道,所述喷水孔贯通于定位钻头尾翼实体部位,所述气相混合致裂管置于定位钻头外壁,所述保险丝与气液相分段输送管管道内壁固定连接。

6.控制机构:智能定位钻井子系统、智能定位钻井控制系统、致裂抽气连接管、输水管、双通管、抽气管三通阀、管壁安全阀、线缆、数据线、导向阀、气液泵站以及蓄水仓。所述

智能定位钻井子系统内安装智能定位钻头,所述智能定位钻井控制系统与智能定位钻井子系统通过线缆相连用于监测应力情况,所述致裂抽气连接管与分段输送管道和智能定位钻井子系统端口相连,所述输水管与水泵阀和智能定位钻头喷水孔相连,所述双通管与抽气管三通阀相连通过螺栓内嵌在井筒,所述管壁安全阀搭载气相混合致裂管,所述线缆和数据线与智能定位钻井控制系统相连便于操控钻头方向,所述导向阀置于钻头左侧均布置于管路中,所述气液泵站和蓄水仓分别与喷水孔和气相混合致裂管接头相连,分别给予致裂机构水流和气体达到煤体致裂的良好效果。

7.优选地,所述智能定位钻井子系统为由定位钻头、喷水孔和气相混合致裂管组成,且智能定位钻头为锥形形状,钻头背部安装有钻头定位仪连接控制。

8.优选地,所述智能定位钻头由钻头定位仪和若干根气相混合连通管和喷水孔组成,且气相混合连通管为弯曲耐腐蚀钢管,喷水孔为预制椭圆钻孔。

9.优选地,所述分段致裂三联开发系统由气液分段输送管道、抽气管三通阀和双通管组成,且气液分段输送管道内置有保险丝防止由于气液相遇到氧气发生化学反应对管壁造成影响,外部具有弓形形状,抽气管三通阀外部光滑,内部具有螺纹,尺寸与双通管相对应。

10.优选地,所述支护系统置于智能定位钻井子系统中,形状呈圆柱状,上下端头对称,由n2、水及co2管道及管套布线组成,且管套布线具有耐腐蚀性,支护系统上端头与致裂抽气连接管相连,下端头搭载管壁安全阀与气相混合连通管相连。

11.优选地,所述导向阀置于管道内壁定位钻头一侧,由不规则的锥形和块状组合而成,且用定位螺栓固定在管壁一侧,与定位钻头配合工作贯穿裂隙路径。

12.本发明还提出了一种分段致裂煤体卸压系统及应用方法,应用上述装置,其包括如下工作步骤:

13.a.根据钻孔位置确定致裂抽气连接管布设位置。

14.b.根据各零部件空间位置进行顺序组装,首先在地下致裂系统区内在划分的各个盘区内,布置n2、水及co2三个井筒,后续也可以兼做煤油气开采主副井。将智能定位钻头安装在智能定位钻井子系统内,钻头上设有喷水孔并安装气相混合致裂管。智能定位钻井子系统通过线缆与智能定位钻井控制系统相连,达到一体化智能操作并实时监测矿震频率。导向阀嵌在管道内壁,钻头可以根据导向阀进行实时方位操控,开挖管道;

15.c.检查各部件连接及密闭情况,确保后续工作顺利开展。在井筒适宜位置贯通后安装分段致裂三联开发系统,包括抽气管三通阀与分段气液相输送管道相连接,气液相分段输送管道端头分别与致裂抽气连接管首尾相连,最后通过线缆、气液管道与气液泵站以及蓄水仓相连;

16.d.通过控制器给予致裂系统机构电能,通过水泵阀给予致裂机构水流,致裂系统开始煤层致裂工作,煤层致裂结束后,待致裂机构冷却后,通过n2及co2泵阀给予致裂机构气相混合注入,达到煤层充分致裂;

17.e.煤层致裂完毕后,按相反顺序拆卸转置,并妥善保存;

18.f.当移至下一盘区工作时重复步骤a~e。

19.本发明述及的分段致裂煤体卸压系统,致裂卸压系统和控制机构相互配合,以达到原位致裂煤体,有效防控冲击地压发生频率,提高冲击地压监测效率,达到安全协同开采

的目的。

20.通过置于井筒内的智能定位钻井控制系统对赋存在高应力环境下的煤体进行分段致裂,通过分段致裂三联开发系统所连接的气液管道进行n2、水及co2输送,支护系统对智能定位钻井子系统进行保护,智能定位钻头可以根据井田内不同位置进行方位操控,气液泵阀通过管道输送的n2、水及co2,当气相混合致裂管内气压达到泵阀预设压力值后管壁安全阀打开,释放高压气体对煤层进行冲击致裂,同时通过注水管道给煤层注入水起到煤层松软作用,有效提高煤层致裂卸压效果;待煤层致裂卸压完毕,气相混合致裂管冷却后,通过气液泵阀将气体进行抽排回收利用。基于各系统协调控制,以达到煤体致裂卸压和煤油气安全智能协同开采的目的,有效减少煤矿安全开采成本,提高冲击地压防治效果。

附图说明:

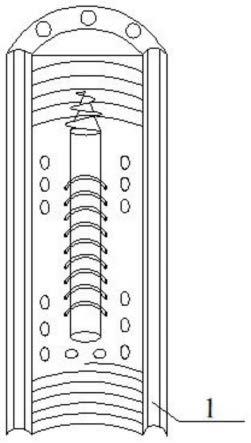

21.图1为本发明的智能定位钻井子系统图

22.图2为本发明的分段致裂三联开发系统图

23.图3为本发明的支护系统图

24.图4为本发明中的气液分段输送管道图

25.图5为本发明中的定位螺母图

26.图6为本发明中的定位螺栓图

27.图7为本发明的智能定位钻头图

28.图8为本发明的气相混合致裂管及喷水孔图

29.图9为本发明的导向阀图

30.图10为本发明中的管壁安全阀图

31.图11为本发明中的致裂裂隙路径图

32.图12为本发明的钻头定位仪

33.图13为本发明的系统图

34.图14为本发明的工作状态图

35.图中:1-管内壁;2-n2、水及co2管道;3-管套布线;4-保险丝;5-螺母;6-螺栓;7-智能定位钻头;8-气相混合致裂管;9-喷水孔;10-导向阀;11-管壁安全阀;12-致裂裂隙路径;13-钻头定位仪;14致裂抽气连接管;15-抽气管三通阀;16-双通管;17-智能定位钻井控制系统;18-n2泵阀;19-水泵阀;20-co2泵阀;21-蓄水仓。

具体实施方式:

36.结合图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14所示,一种分段致裂煤体卸压系统,包括致裂卸压系统和控制机构,其中致裂卸压系统用于煤层致裂,控制机构致裂机构工作过程的控制。

37.致裂卸压系统:分段致裂三联开发系统、支护系统、智能定位钻头、钻头定位仪、六角螺母、六角螺栓、喷水孔、气相混合致裂管、保险丝、气液分段输送管道。所述分段致裂三联开发系统通过双通管在井筒侧方安装,所述支护系统内设管套布线安装气液相管道用于保护管路,所述智能定位钻头安装在智能定位钻井子系统中,内置喷水孔、定位仪及气相混合致裂管,所述钻头定位仪置于钻头顶端,所述六角螺母螺栓固定各管道,所述喷水孔贯通

于定位钻头尾翼实体部位,所述气相混合致裂管置于定位钻头外壁,所述保险丝与气液相分段输送管管道内壁固定连接。

38.控制机构:智能定位钻井子系统、智能定位钻井控制系统、致裂抽气连接管、输水管、双通管、抽气管三通阀、管壁安全阀、线缆、数据线、导向阀、气液泵站以及蓄水仓。所述智能定位钻井子系统内安装智能定位钻头,所述智能定位钻井控制系统与智能定位钻井子系统通过线缆相连用于监测应力情况,所述致裂抽气连接管与分段输送管道和智能定位钻井子系统端口相连,所述输水管与水泵阀和智能定位钻头喷水孔相连,所述双通管与抽气管三通阀相连通过螺栓内嵌在井筒,所述管壁安全阀搭载气相混合致裂管,所述线缆和数据线与智能定位钻井控制系统相连便于操控钻头方向,所述导向阀置于钻头左侧均布置于管路中,所述气液泵站和蓄水仓分别与喷水孔和气相混合致裂管接头相连,分别给予致裂机构水流和气体。

39.结合图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11、图12、图13、图14所示,先将智能定位钻井子系统与智能定位钻井控制系统连接,将气液泵管道分别与喷水孔和气相混合致裂管相连接,然后利用定位螺栓将气相混合致裂管固定,再用螺栓将定位仪牢固,通过智能定位钻头与定位仪相配合进行钻孔,最后通过气液泵阀将n2、水及co2注入煤层出现人工裂隙后煤层达到卸压状态,敷设管道后可以对煤油气进行协同抽采。

40.其监测步骤大致如下:

41.a.根据钻孔位置确定致裂抽气连接管布设位置。

42.b.根据各零部件空间位置进行顺序组装,首先在地下致裂系统区内在划分的各个盘区内,布置n2、水及co2三个井筒,后续也可以兼做煤油气开采主副井。将智能定位钻头安装在智能定位钻井子系统内,钻头上设有喷水孔并安装气相混合致裂管。智能定位钻井子系统通过线缆与智能定位钻井控制系统相连,达到一体化智能操作并实时监测矿震频率。导向阀嵌在管道内壁,钻头可以根据导向阀进行实时方位操控,开挖管道;

43.c.检查各部件连接及密闭情况,确保后续工作顺利开展。在井筒适宜位置贯通后安装分段致裂三联开发系统,包括抽气管三通阀与分段气液相输送管道相连接,气液相分段输送管道端头分别与致裂抽气连接管首尾相连,最后通过线缆、气液管道与气液泵站以及蓄水仓相连;

44.d.通过控制器给予致裂系统机构电能,通过水泵阀给予致裂机构水流,致裂系统开始煤层致裂工作,煤层致裂结束后,待致裂机构冷却后,通过n2及co2泵阀给予致裂机构气相混合注入,达到煤层充分致裂;

45.e.煤层致裂完毕后,按相反顺序拆卸转置,并妥善保存;

46.f.当移至下一盘区工作时重复步骤a~e。

47.当然,以上说明仅仅为本发明的较佳实施例,本发明并不限于列举上述实施例,应当说明的是,任何熟悉本领域的技术人员在本说明书的指导下,所做出的所有等同替换、明显变形形式,均落在本说明书的实质范围之内,理应受到本发明的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1