一种箱式支护采煤设备及采煤工艺的制作方法

1.本发明涉及煤矿开采技术领域,具体是指一种箱式支护采煤设备及采煤工艺。

背景技术:

2.目前,在煤矿开采过程中,一般利用采煤装置进行掘采,通过运输系统将煤料进行输送,并对掘采后的巷道进行支护,支护后使用锚杆或锚索进行锚固,掘采和支护分别由相互独立的设备完成,并且两步骤存在明显的先后顺序。

3.实际作业过程中,如果在掘采后不能进行及时支护,便容易出现巷道顶板或侧壁塌落情况,影响掘进的顺利进行,伸至会造成重大事故。并且现有支护系统所使用的液压支架在往巷道内进行运输时和从巷道内运出时均十分费力,占用大量的时间,而利用锚杆或锚索进行锚固的过程,同样费时费力。

技术实现要素:

4.本发明针对现有技术的不足,提供一种箱式支护采煤设备及采煤工艺,采用采掘和支护一体式的结构,大大提高了采煤效率,而且避免了采掘过程中的巷道塌落。

5.本发明是通过如下技术方案实现的,提供一种箱式支护采煤设备,包括采煤装置、煤料运输系统和位于采煤装置后方且沿采煤装置掘进方向依次连接的支护箱,所述采煤装置安装在最前端的支护箱上,煤料运输系统的进料端与采煤装置的出料端适配,煤料运输系统向后依次穿过各支护箱,且煤料运输系统跟随采煤装置移动;支护箱的宽度与巷道宽度适配,支护箱下部安装有行走装置,支护箱的顶部安装有支护系统。

6.本方案在作业时,通过采煤装置进行采掘,通过煤料运输系统对采掘的煤料进行输送,利用各支护箱上的行走装置实现设备的行走,在采掘的同时,利用支护箱顶部的支护系统对巷道顶板形成防护,利用支护箱的侧壁对巷道的侧壁形成防护,从而避免了巷道顶板和侧壁的垮塌,保证了采掘的顺利进行,煤料运输系统位于各支护箱的内部,避免了煤料输送受巷道的影响。

7.作为优化,所述行走装置包括若干沿前后方向设置的伸缩装置,相邻的两支护箱通过伸缩装置连接,在相邻的两支护箱中,后方的支护箱与伸缩装置的后端铰接,前方的支护箱与伸缩装置的前端铰接。本优化方案的行走装置结构简单,设备需要向前行走时,后方的支护箱通过顶部支护系统顶紧巷道顶板,前方的支护箱顶部支护系统收回,通过伸缩装置的伸出向前推动前方的支护箱,推动到位后,前方的支护箱顶部支护系统顶紧巷道顶板,后方支护箱顶部的支护系统缩回,然后利用伸缩装置的缩回,拉动后方的支护箱前移,从而实现设备的向前行走。

8.本方案还提供一种使用上述箱式支护采煤设备进行的采煤工艺,包括如下方面:1、掘进初始阶段,设置至少两支护箱,通过连接两支护箱的伸缩装置实现设备行走,采煤装置所采煤料通过煤料运输系统向后输送,煤料运输系统和采煤设备均随最前端支护箱的移动而移动;

2、在采煤装置采煤的同时,利用支护箱顶部的支护系统对巷道顶板形成防护,防止巷道顶板塌落,利用支护箱的侧壁对巷道的侧壁形成防护,防止巷道侧壁塌落;3、随着掘进距离的增加,在采煤设备的后端相应安装支护箱和伸缩装置。

9.作为优化,采煤设备的行走方式为,相邻的两支护箱中,后方支护箱的顶部支护系统向上顶紧巷道顶板,前方支护箱的顶部支护系统缩回,使后方支护箱与巷道之间的摩擦力大于前方支护箱与巷道之间的摩擦力,伸缩装置伸长,推动前方支护箱前移;然后,后方支护箱的顶部支护系统缩回,前方支护箱的顶部支护系统向上顶紧巷道顶板,使后方支护箱与巷道之间的摩擦力小于前方支护箱与巷道之间的摩擦力,伸缩装置缩短,拉动后方支护箱前移。本优化方案的行走方式利用伸缩装置与支护箱顶部的支护系统配合,实现设备的行走,结构简单,而且既可以实现多个支护箱的同时移动,也可实现各支护箱的逐个前移,方便根据实际采掘情况进行选择。

10.作为优化,先在待采区的外围掘出沿周向贯通的辅助巷道,并将待采区沿横向依次标记为若干煤柱,所述煤柱的宽度与采煤装置的采掘宽度一致,采煤设备沿横向依次采掘各煤柱,采掘煤柱时,设备自煤柱的后端沿纵向向前行走,上一煤柱采完后,采煤设备沿辅助巷道移动至下一煤柱的后端,然后沿纵向继续掘进;如此往复,直至将待采区的煤柱全部采完。本优化方案的采掘路线采用环绕式的轨迹,对各煤柱进行逐个采掘,沿横向掘采完一定数量的煤柱后,允许距离采煤设备较远的采空区顶板塌落,无需再进行锚固。

11.本发明的有益效果为:在采掘的同时利用支护箱对巷道顶板和巷道侧壁进行支护,随着掘进距离的增大,相应增加支护箱数量即可,无需再使用锚杆或锚索进行锚固;支护箱、煤料运输系统和采煤装置形成一体式设备,支护箱可以通过行走装置进行行走,并且支护箱行走时带动煤料运输系统和采煤装置前移,相对于现有技术在巷道内移动液压支架,大大提高了作业效率。

附图说明

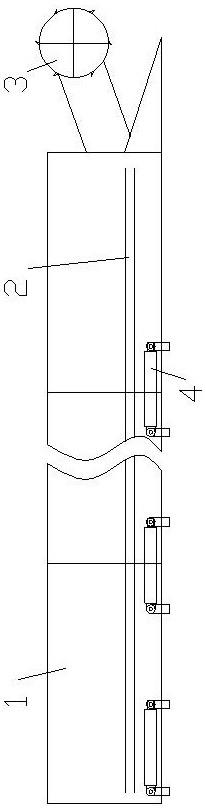

12.图1为本发明采煤设备结构示意图;图2为本发明采煤设备的侧视图;图3为本发明采煤工艺的路线图,图中箭头表示采煤设备移动方向;图中所示:1、支护箱,2、煤料运输系统,3、采煤装置,4、行走装置,5、支护系统。

具体实施方式

13.目前,针对井下超过40度的大坡度煤层,仍然无法进行有效开采,并且即便坡度较小的煤层,如果顶板破碎,必须采用顶板注浆糊后在进行开采,成本高,而且存在安全隐患。本实施例利用箱式支护,既实现了大坡度的开采,而且大大减小了顶板破碎对采掘的影响。为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

14.如图1和2所示一种箱式支护采煤设备,包括采煤装置3、煤料运输系统2和位于采煤装置后方且沿采煤装置掘进方向依次连接的支护箱1,所述采煤装置安装在最前端的支护箱上,煤料运输系统的进料端与采煤装置的出料端适配,煤料运输系统向后依次穿过各支护箱的内腔,且煤料运输系统跟随采煤装置移动,本实施例的煤料运输系统的前端与最

前方的支护箱连接,最前端的支护箱移动时,带动采煤装置和煤料运输系统整体移动。煤料运输系统可采用皮带输送机或刮板输送机,也可在采煤头上开设通孔,在通孔处设置向后延伸的输送软管,利用输送软管将泥煤浆进行输送。

15.支护箱的宽度与巷道宽度适配,支护箱两侧壁与巷道两侧壁之间的距离为小于20cm,既保证支护箱的顺利移动,又保证了对巷道侧壁垮塌的防护作用。支护箱的顶部安装有支护系统5,通过支护系统对巷道顶板起到支护作用,防止巷道顶板塌落,同时给前一支护箱的前移提供反作用力。

16.支护箱的内侧壁下部安装有行走装置4,利用行走装置实现采煤设备的行走。具体的,本实施例的行走装置包括若干沿前后方向设置的伸缩装置,相邻的两支护箱通过伸缩装置连接,在相邻的两支护箱中,后方的支护箱与伸缩装置的后端铰接,前方的支护箱与伸缩装置的前端铰接。作为优选方案,本实施例的伸缩装置采用液压油缸,结构简单,可以实现支护箱的逐步连续移动。

17.一种使用本实施例箱式支护采煤设备进行的采煤工艺,包括如下方面:1、掘进初始阶段,设置至少两支护箱,通过连接两支护箱的液压油缸实现设备行走,采煤装置所采煤料通过煤料运输系统向后输送,煤料运输系统和采煤设备均随最前端支护箱的移动而移动;采煤设备采用远程控制行走,在采煤设备前部设图像采集装置,工作人员根据采集的图像信息遥控采煤设备移动,采煤设备具体的行走方式为,相邻的两支护箱中,后方支护箱的顶部支护系统向上顶紧巷道顶板,前方支护箱的顶部支护系统缩回,使后方支护箱与巷道之间的摩擦力大于前方支护箱与巷道之间的摩擦力,液压油缸伸长,推动前方支护箱前移;然后,后方支护箱的顶部支护系统缩回,前方支护箱的顶部支护系统向上顶紧巷道顶板,使后方支护箱与巷道之间的摩擦力小于前方支护箱与巷道之间的摩擦力,液压油缸缩短,拉动后方支护箱前移。

18.2、在采煤装置采煤的同时,利用支护箱顶部的支护系统对巷道顶板形成防护,防止巷道顶板塌落,利用支护箱的侧壁对巷道的侧壁形成防护,防止巷道侧壁塌落。

19.3、随着掘进距离的增加,在采煤设备的后端相应安装支护箱和液压油缸。

20.4、掘采路线为:先在待采区的外围掘出沿周向贯通的辅助巷道,并将待采区沿横向依次标记为若干煤柱,本实施例的煤柱为18个,如图3所示,自右往左依次标记序号1~18,所述煤柱的宽度与采煤装置的采掘宽度一致,采煤设备沿横向的各序号依次采掘各煤柱,采掘某一序号对应的煤柱时,采煤设备自煤柱的后端沿纵向向前行走,上一煤柱采完后,采煤设备沿辅助巷道移动至下一煤柱的后端,然后沿纵向继续掘进;如此往复,直至将待采区的煤柱全部采完。为了提高采掘效率,通过牵引设备提供牵引力,带动采煤设备在辅助巷道内的移动。

21.本发明的采煤设备及工艺解决了大坡度无法开采的工作面开采问题,利用高底落着在采空区靠近支护箱箱体的地方有钢管煤自动滑落到巷道,在采掘工作面不需要液压支架运输刮板机装备,远程控制实现工作面无人化。

22.当然,上述说明也并不仅限于上述举例,本发明未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本发明的技术方案并非是对本发明的限制,参照优选的实施方式对本发明进行了详细说明,本领域的普通技术人

员应当理解,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换都不脱离本发明的宗旨,也应属于本发明的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1