适用于平顶窟顶板岩体竖向钻孔的承载平台及其使用方法与流程

1.本发明涉及石窟寺赋存岩体加固保护领域,尤其涉及适用于平顶窟顶板岩体竖向钻孔的承载平台及其使用方法。

背景技术:

2.石窟寺作为一类独具特色的文物类型,种类丰富、数量繁多,生动再现了佛教艺术和文化在我国的起始及发展过程,是我国物质文化遗产中十分重要的艺术瑰宝。石窟开凿导致石窟内部应力重分布和卸荷张拉变形,石窟顶板岩体中部受弯矩最大,沉积层水平方向裂隙发育,层间厚度不等、风化严重,在层间张拉裂隙作用下,处于极其危险的水平,脆弱的顶板岩体对钻孔扰动敏感度高,因此在顶板加固工程中尤其要重视加固手段对岩体的扰动破坏。

3.石窟赋存岩体开裂病害加固方法较多,锚杆锚固是其中最为重要的一种,而锚孔成孔质量是控制锚固工程质量的重要因素之一。

4.平顶窟顶板开裂岩体锚固工程与常见岩体锚固方向及角度有较大差别,一般岩体锚固是指垂直崖面成孔延伸至岩体内部,方向一般为同地面水平或适当倾斜,钻机支架高度和角度设置方便,容易固定,对便携性要求不高。

5.针对石窟崖体危岩体,一般将锚杆倾斜向下植入岩体,而平顶窟顶板岩体锚固措施需垂直窟顶面自下而上钻孔,锚杆植入角度一般为垂直向上或倾斜一定角度。锚杆植入前需要进行钻孔,为保证成孔质量,提高成孔效率,一般需要配置钻机支架。出于对文物安全的考虑,作业前需在顶板下方布置脚手架进行支护,钻机支架需与支撑结构稳定连接,不同钻孔位置需要的钻进角度不同,故钻机支架还需较强的可调节性和携带性以及连接随钻监测设备的能力。而传统的钻机支架角度不可调节,与钻孔机械配套性弱,与支撑结构连接性差,便携性差,成孔难度较大,不满足顶板岩体竖向钻孔的需求。因此,如何增强成孔稳定性、提高成孔质量、提高成孔效率、防止钻孔扰动破坏和增强随钻监测能力成为平顶板岩体锚固技术的关键问题。

技术实现要素:

6.本发明所要解决的技术问题是提供一种安装方便、操作简单的适用于平顶窟顶板岩体竖向钻孔的承载平台。

7.本发明所要解决的另一个技术问题是提供该适用于平顶窟顶板岩体竖向钻孔的承载平台的使用方法。

8.为解决上述问题,本发明所述的适用于平顶窟顶板岩体竖向钻孔的承载平台,其特征在于:该承载平台包括置于固定底座上的槽体底座、置于所述槽体底座上的槽体以及置于所述槽体上的升降台和用于固定钻机的夹头;所述固定底座的四角对称设有两组连接管,该连接管与置于岩体下部的支撑结构通过扣件连接;所述槽体的顶部设有顶压顶板岩体的端盖,其底部两侧分别设有连接在一起的一对导向板和一对定位板;所述升降台包括

套接在所述槽体上的升降体和摇杆;所述升降体的一侧设有磁性金属片,相对应的一侧设有所述夹头;垂直于所述磁性金属片的所述升降体的侧面设有带通孔的连接件,该通孔内设有所述摇杆;与所述夹头相邻的所述槽体的一侧设有锯齿ⅰ。

9.所述固定底座通过调平螺栓与所述槽体底座相连。

10.每根所述连接管的直径为48mm,长度大于30cm,且与所述固定底座的边缘平行。

11.所述夹头包括与所述升降体相连的固定板和一对呈半圆形的抱箍;一对所述抱箍的两端通过固定螺栓ⅲ连接在一起,且该抱箍内设有所述钻机;所述抱箍的侧面通过连接板与所述固定板相连。

12.所述固定板通过固定螺栓ⅰ与所述升降体相连。

13.所述升降体通过紧固螺丝与所述槽体相连。

14.所述升降体呈中空的长方柱形,其一侧内壁设有与所述锯齿ⅰ相匹配且相接触的锯齿ⅱ。

15.所述摇杆包括插入所述通孔内的金属杆和与所述金属杆相连的螺杆;所述金属杆的一端开孔,该开孔内插有所述螺杆;所述螺杆的两端通过螺纹连接有手柄。

16.所述螺杆的直径略小于所述开孔的直径。

17.一对所述定位板经螺栓孔通过固定螺栓ⅱ与所述槽体相连。

18.一对所述导向板经弧形通孔通过调节螺栓与所述槽体相连。

19.所述导向板的高度大于所述定位板的高度,且二者竖向方向保持一致。

20.所述槽体的角度调节范围180

°

。

21.如上所述的适用于平顶窟顶板岩体竖向钻孔的承载平台的使用方法,包括以下步骤:

⑴

将钻机朝下放入夹头,拧紧所述夹头中抱箍上的固定螺栓ⅲ,使其固定所述钻机,并保持钻杆与槽体朝向一致;

⑵

将固定底座上的连接管与岩体下部的支撑结构通过扣件连接;

⑶

在导向板中的弧形通孔区域内移动调节螺栓,调整槽体的夹持角度到预设角度后拧紧调节螺栓;

⑷

顶部端盖下方连接的螺纹杆位于槽体内部,通过旋进调整螺纹杆的长度使顶部端盖顶住顶板岩体,移动摇杆中的螺杆,握住长端顺时针旋进旋转,使钻杆的顶部对准预设钻孔位置;

⑸

连接完毕后,将磁性支座配套监测设备安装在磁性金属片上,调试设备正常运转后,接通电源开始钻孔作业;

⑹

控制钻机低转速,顺时针缓慢旋转摇杆,使钻杆接触顶板岩体表面;待钻杆进入岩体后,缓慢增大转速,同时控制摇杆放缓钻进速度,并使用彩色胶带缠绕在钻杆标记位置处以标记钻进深度;待钻机到达预定深度后,停止钻进,并保持低转速转动五秒,之后逆时针旋转摇杆,将钻杆退出钻孔,且钻杆即将退出时关停钻机避免扩大钻孔;

⑺

完成单个钻孔作业后,拆卸连接管,然后移动到其他钻孔位置重复步骤

⑵

~

⑹

,直至完成所有钻孔作业;

⑻

先拆卸连接管和支撑结构;然后拧松抱箍上固定螺栓ⅲ,取下钻机;其次将升降体从槽体上拆卸下来,并依次拆除夹头、摇杆、磁性金属片、槽体、槽体底座与固定底座,使

用空气压缩机清理装置上的砂砾粉尘后保存即可。

22.本发明与现有技术相比具有以下优点:1、本发明在升降台上安装夹头、摇杆和磁性金属片,通过夹头的抱箍固定钻机,摇杆和槽体配合控制钻机升降,在磁性金属片上安装磁性支座配套监测设备,同时通过导向板和定位板固定和调整钻进角度,并通过固定底座将承载平台与场地支撑结构连接,不但有效降低了钻孔扰动对顶板岩体的损坏破坏,而且整体提升了平顶窟顶板岩体锚固工程的成孔质量和效率,从而实现了高质量、高效率的钻孔作业。

23.2、本发明采用可调节角度的导向板,调节角度范围大,通过改变钻机朝向可实现不同方位钻孔,适用范围广泛,通用性好。

24.3、本发明各设备连接紧固,配合顶板岩体下方稳定支撑结构,可有效提高施工人员及石窟文物的安全性。

25.4、本发明安装方便,操作简单,突破了石质文物保护锚固工程传统的钻机支架和使用方法的局限性,可用于遗址保护中不同层高、不同角度的锚孔成孔作业。

附图说明

26.下面结合附图对本发明的具体实施方式作进一步详细的说明。

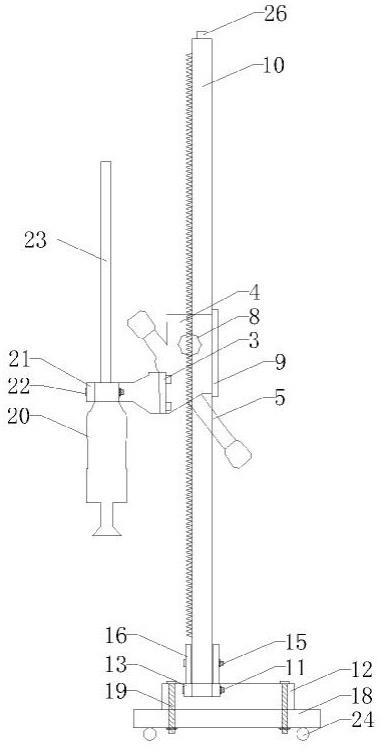

27.图1为本发明的结构示意图。

28.图2为本发明升降台的结构示意图。

29.图3为本发明夹头的结构示意图。

30.图4为本发明槽体底座的结构示意图。

31.图5为本发明使用示意图。

32.图中:1—固定螺栓ⅰ;2—夹头;3—固定板;4—升降体;5—摇杆;6—连接板;7—手柄;8—紧固螺丝;9—磁性金属片;10—槽体;11—螺栓孔;12—槽体底座;13—定位板;14—固定螺栓ⅱ;15—弧形通孔;16—导向板;17—调节螺栓;18—固定底座;19—调平螺栓;20—钻机; 21—抱箍;22—固定螺栓ⅲ;23—钻杆;24—连接管;25—支撑结构;26—端盖;27—顶板岩体。

具体实施方式

33.如图1~4所示,适用于平顶窟顶板岩体竖向钻孔的承载平台,该承载平台包括置于固定底座18上的槽体底座12、置于槽体底座12上的槽体10以及置于槽体10上的升降台和用于固定钻机20的夹头2。

34.固定底座18的四角对称设有两组连接管24,该连接管24与置于岩体下部的支撑结构25通过扣件连接;槽体10的顶部设有顶压顶板岩体27的端盖26,其底部两侧分别设有连接在一起的一对导向板16和一对定位板13;升降台包括套接在槽体10上的升降体4和摇杆5;升降体4的一侧设有磁性金属片9,相对应的一侧设有夹头2;垂直于磁性金属片9的升降体4的侧面设有带通孔的连接件,该通孔内设有摇杆5;与夹头2相邻的槽体10的一侧设有锯齿ⅰ。

35.其中:固定底座18通过调平螺栓19与槽体底座12相连。

36.每根连接管24的直径为48mm,长度大于30cm,且与固定底座18的边缘平行。

37.夹头2包括与升降体4相连的固定板3和一对呈半圆形的抱箍21;一对抱箍21的两端通过固定螺栓ⅲ22连接在一起,且该抱箍21内设有钻机20;抱箍21的侧面通过连接板6与固定板3相连。夹头2用于固定钻机20,不同钻机20可选配不同夹头2。

38.固定板3通过固定螺栓ⅰ1与升降体4相连。

39.升降体4通过紧固螺丝8与槽体10相连。

40.升降体4呈中空的长方柱形,其一侧内壁设有与锯齿ⅰ相匹配且相接触的锯齿ⅱ。

41.摇杆5包括插入通孔内的金属杆和与金属杆相连的螺杆;金属杆的一端开孔,该开孔内插有螺杆;螺杆的两端通过螺纹连接有手柄7。

42.螺杆的直径略小于开孔的直径,使螺杆可滑动,利用杠杆原理施力,螺杆长端承重,适合狭小空间作业。

43.一对定位板13经螺栓孔11通过固定螺栓ⅱ14与槽体10相连,用于固定槽体10的位置。

44.一对导向板16经弧形通孔15通过调节螺栓17与槽体10相连,用于调整槽体10的角度。

45.导向板16的高度大于定位板13的高度,且二者竖向方向保持一致。

46.槽体10的角度调节范围180

°

。

47.磁性金属片9用于固定磁性支座,连接多种监测设备。

48.端盖26下方连接有螺纹杆,顶盖为圆形,其直径大于螺纹杆直径。螺纹杆在槽体内部不可使,顶部端盖位置调整是通过旋进螺纹杆改变长度。

49.该适用于平顶窟顶板岩体竖向钻孔的承载平台的使用方法,包括以下步骤:

⑴

将钻机20朝下放入夹头2,拧紧所述夹头2中抱箍21上的固定螺栓ⅲ22,使其固定钻机20,并保持钻杆23与槽体10朝向一致;

⑵

将固定底座18上的连接管24与岩体下部的支撑结构25通过扣件连接;

⑶

在导向板16中的弧形通孔15区域内移动调节螺栓17,调整槽体10的夹持角度到预设角度后拧紧调节螺栓17;

⑷

顶部端盖26下方连接的螺纹杆位于槽体10内部,通过旋进调整螺纹杆的长度使顶部端盖26顶住顶板岩体27,移动摇杆5中的螺杆,握住长端顺时针旋进旋转,使钻杆23的顶部对准预设钻孔位置;

⑸

连接完毕后,将磁性支座配套监测设备安装在磁性金属片9上,调试设备正常运转后,接通电源开始钻孔作业;

⑹

控制钻机20低转速,顺时针缓慢旋转摇杆5,使钻杆23接触顶板岩体27表面;待钻杆23进入岩体后,缓慢增大转速,控制摇杆5使钻进速度不可过快,遇坚硬岩层应适当增大转速。同时控制摇杆5放缓钻进速度,并使用彩色胶带缠绕在钻杆标记位置处以标记钻进深度;待钻机20到达预定深度后,停止钻进,并保持低转速转动五秒,之后逆时针旋转摇杆5,将钻杆23退出钻孔,且钻杆23即将退出时关停钻机20避免扩大钻孔;

⑺

完成单个钻孔作业后,拆卸连接管24,然后移动到其他钻孔位置重复步骤

⑵

~

⑹

,直至完成所有钻孔作业;

⑻

先拆卸连接管24和支撑结构25;然后拧松抱箍21上固定螺栓ⅲ22,取下钻机20;其次将升降体4从槽体10上拆卸下来,并依次拆除夹头2、摇杆5、磁性金属片9、槽体10、槽体

底座12与固定底座18,使用空气压缩机清理装置上的砂砾粉尘后保存即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1