一种基于地质导向技术在薄层目的层着落的方法与流程

1.本发明属于煤矿地面区域水文探查治理技术领域,更具体地,涉及一种基于地质导向技术在薄层目的层着落的方法。

背景技术:

2.在现如今的地面区域水文探查治理施工中,只治理奥灰层位已经不能满足煤矿安全生产的需要。在奥灰层位治理过程中,遇到大的岩溶裂隙和垂向延伸裂隙时,注浆量大和注浆时间长增加了矿方的费用,同时延长了探查治理的工期。探查治理层位从奥灰向薄层灰岩转变显的越来越重要,可以大量的节约施工工期和施工成本。在施工薄层灰岩时,由于目的层较薄,地层的不稳定性,施工主孔时准确着落一直是困扰施工的难题,传统方式经常是以超过了薄层目的层为结果,就需要重新造斜侧钻,但是在这之前需要把打错的孔重新用水泥浆填实了并等待48小时凝固后重新造斜钻探,费工费时。

3.经检索有关文献,目前地质导向技术在油气井钻井施工中已经发展成为核心技术,但却未检索到利用地质导向技术在煤层底板薄层灰岩目的层着落的相关方法。

技术实现要素:

4.本发明的目的在于克服上述技术的不足,提供一种基于地质导向技术在薄层目的层着落的方法,通过准确的地质判层与定向技术相结合,提高钻井轨迹在薄层目的层中的着落精度,减少无效进尺的回填,从而提高施工效率和节约施工成本。

5.为实现上述发明目的,本发明采用的技术方案为:

6.一种基于地质导向技术在薄层目的层中着落的方法,其特征在于,包括以下步骤:

7.(1)建立目的井的预测地质剖面;

8.(2)选择目的井的设计轨迹,并基于该设计轨迹,建立目的井的井身轴线剖面,并将目的井的井身轴线剖面标记到预测地质剖面上;

9.(3)根据预测地质剖面,在井身轴线剖面的造斜位置自上而下选择多层沉积连续、具有特征指标、易于辨别的地质层作为预测标记层;

10.(4)根据目的井的设计轨迹,从井身轴线剖面的造斜位置开始定向造斜,在钻进过程中通过综合的岩粉进行录井,并得到岩粉录井记录;

11.(5)根据岩粉录井记录得到当前所钻进的实际层位与实际标志层的位置关系,通过与设计轨迹的层位及预测标志层相比较,判断出实际层位较设计层位是提前、延后还是一致,从而修改钻进的设计轨迹,按照修改后的设计轨迹定向钻进,保证轨迹顺利在薄层目的层中着落。

12.本发明的进一步改进在于,步骤(1)中,目的井的预测地质剖面的建立方法为:根据周围地质勘探钻孔的煤岩层对比图与关键煤层底板标高地质等高线图的数据,以投影的方式建立目的井的预测地质剖面,即先进行地质勘探钻孔,通过多个钻孔得到不同的煤岩层分布图,将这些煤岩层分布图与地质等高线图的数据相结合,就可以得到目的井的预测

地质剖面。

13.本发明的进一步改进在于,步骤(2)中,目的井的设计轨迹采用地面多分支水平井定向技术进行设计,设计主井孔口位置与着陆点位置水平位移至少满足200m距离,利用同一主井眼,在着落点后形成扫帚状、鱼骨状、梳状等多种形态水平分支钻孔轨迹,进而得到所需要的目的井的设计轨迹。

14.本发明的进一步改进在于,步骤(4)中所述定向造斜,具体如下:利用螺杆定向造斜,此期间判断造斜点与护壁套管下端的距离,若造斜点与护壁套管下端的距离小于15m时,则改用地质罗盘定向造斜,因为此时螺杆定向的误差已经不精准了。

15.本发明的进一步改进在于,所述的利用地质罗盘直接定向造斜,具体如下:

16.(1)找到造斜工具螺杆的弯向键位置;

17.(2)在造斜工具的上方加尺钻杆,并用液压大钳上紧;

18.(3)采用激光标线仪把造斜工具弯向键的位置垂直标记到钻杆的最上部位置;

19.(4)在钻杆的上方再加尺钻杆,采用激光标线仪将造斜工具弯向键的位置继续标记到新加钻杆的最上部,重复操作,直到钻头出护壁套管;

20.(5)采用地质罗盘测量出开始造斜点位置的方位角,旋转钻杆,使其造斜工具弯向键所指向的方位与地质罗盘测量的方位一致,即可定向造斜钻进。

21.本发明的进一步改进在于,当步骤(5)中判断出实际层位较设计层位是提前,则修改钻井设计轨迹,具体如下:根据当前实际标记层的实际垂深、实际井斜以及的下一层预测标记层的预测垂深以及设计进斜进行增斜,使实际钻进轨迹在钻遇下一标志层时达到设计要求的井斜。

22.本发明的进一步改进在于,当步骤(5)中判断出实际层位较设计层位是延后,则修改钻井设计轨迹,具体如下:按照与实际层位对应的预测标记层井斜稳斜钻进,在钻进过程中详细的捞取钻屑岩粉,加密捞取岩粉的次数,保证钻遇标志层时能够及时发现;当发现钻遇标志层后,再按照设计的造斜率继续定向钻进。

23.本发明的有益效果为:

24.本发明将油气井钻井施工中惯用的地质导向技术创新应用于煤层底板薄层灰岩目的层着落领域,使传统的奥灰层位治理层位转变薄层灰岩层位治理,可以大量的节约施工工期和施工成本,减少无效进尺的回填,并且可以准确实现着落,减少无效进尺的回填,效率极高。

附图说明

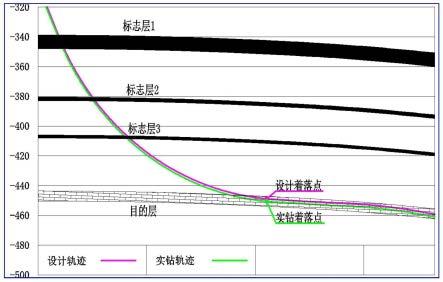

25.图1为实施例2的情况1中的设计轨迹与实钻轨迹对比图。

26.图2为实施例2的情况2中的设计轨迹与实钻轨迹对比图。

27.图3为实施例2的情况3中的预想地层剖面图。

28.图4为实施例2的情况3中的设计轨迹与实钻轨迹对比图。

具体实施方式

29.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体描述:

30.实施例1

31.一种基于地质导向技术在薄层目的层中着落的方法,包括以下步骤:

32.(1)根据周围地质勘探钻孔的煤岩层对比图与关键煤层底板标高地质等高线图的数据,以投影的方式建立目的井的预测地质剖面;

33.(2)基于地面多分支水平井定向技术设计目的井的设计轨迹,设计主井孔口位置与着陆点位置水平位移至少满足200m距离,利用同一主井眼,在着落点后形成扫帚状、鱼骨状、梳状等多种形态水平分支钻孔轨迹,并基于该设计轨迹,建立目的井的井身轴线剖面,并将目的井的井身轴线剖面标记到预测地质剖面上;

34.(3)根据预测地质剖面,在井身轴线剖面的造斜位置自上而下选择多层沉积连续、具有特征指标、易于辨别的地质层作为预测标记层;

35.(4)根据目的井的设计轨迹,从井身轴线剖面的造斜位置开始定向造斜,在钻进过程中通过综合的岩粉进行录井,并得到岩粉录井记录;

36.其中,定向造斜的方式,具体如下:利用螺杆定向造斜,此期间判断造斜点与护壁套管下端的距离,若造斜点与护壁套管下端的距离小于15m时,则改用地质罗盘定向造斜,因为此时螺杆定向的误差已经不精准了。

37.上述利用地质罗盘直接定向造斜,具体如下:

38.1、找到造斜工具螺杆的弯向键位置;

39.2、在造斜工具的上方加尺钻杆,并用液压大钳上紧;

40.3、采用激光标线仪把造斜工具弯向键的位置垂直标记到钻杆的最上部位置;

41.4、在钻杆的上方再加尺钻杆,采用激光标线仪将造斜工具弯向键的位置继续标记到新加钻杆的最上部,重复操作,直到钻头出护壁套管;

42.5、采用地质罗盘测量出开始造斜点位置的方位角,旋转钻杆,使其造斜工具弯向键所指向的方位与地质罗盘测量的方位一致,即可定向造斜钻进。

43.(5)根据岩粉录井记录得到当前所钻进的实际层位与实际标志层的位置关系,通过与设计轨迹的层位及预测标志层相比较,判断出实际层位较设计层位是提前、延后还是一致,从而修改钻进的设计轨迹,按照修改后的设计轨迹定向钻进,保证轨迹顺利在薄层目的层中着落。

44.当判断出实际层位较设计层位是提前,则修改钻井设计轨迹,具体如下:根据当前实际标记层的实际垂深、实际井斜以及的下一层预测标记层的预测垂深以及设计进斜进行增斜,使实际钻进轨迹在钻遇下一标志层时达到设计要求的井斜。

45.当判断出实际层位较设计层位是延后,则修改钻井设计轨迹,具体如下:按照与实际层位对应的预测标记层井斜稳斜钻进,在钻进过程中详细的捞取钻屑岩粉,加密捞取岩粉的次数,保证钻遇标志层时能够及时发现;当发现钻遇标志层后,再按照设计的造斜率继续定向钻进。

46.实施例2

47.下面结合具体工程案例对本发明的技术方案作进一步的具体描述:

48.以梧桐庄矿注17井施工大青薄层灰岩为例。

49.请参阅实施例1,步骤(1)-(4)相同,步骤(5)具体说明如下:

50.情况1、当钻遇地层及标志层和设计情况一致时

51.在一些勘探程度高的地区,地层情况稳定,根据地质等高线及周围勘探孔建立的

地质剖面模型可信度很高,在着落钻进的过程中每钻遇一层标志层和设计情况几乎一致,此种情况在定向钻进的过程中只需要控制好实钻轨迹使其距离设计轨迹在规定的范围内即可,在着落过程中即可以按照预计的垂深、井斜和方位着落,如图1。

52.情况2、当延迟钻遇地层及标志层时

53.当根据一个地区的煤层底板等高线图及周围地质资料建立好地质剖面图后,然后根据预想地质剖面图做出设计轨迹,如图2。设计当轨迹钻至井斜24

°

、标高-340m左右时应在a点位置见设计标志层1。但是在实钻过程中,钻进至井斜24

°

、标高-340m左右的a'点位置时,未见标志层1。通过对地层及岩粉综合分析实际地层较设计地层延后。由于目的层较薄,地层只要延后几米,再按照原有设计定向钻进必然会造成钻遇目的层时的井斜达不到设计要求,不能达到顺层钻进,对施工以后的多分支水平孔有很多弊端。

54.在此种问题出现后,可以按照设计钻遇标志层1的24

°

井斜稳斜钻进,在钻进过程中详细的捞取钻屑岩粉,加密捞取岩粉的次数,保证钻遇标志层1时能够及时发现。当发现钻遇标志层1后,及时通知定向工程师按照原有的造斜率继续定向钻进。此时在钻进的过程中通过捞取岩屑来判断何时见到标志层2。当钻至标志层2时,结合定向数据分析此时的井斜是否达到设计所要求的井斜,如果达到要求,继续按照设计的造斜率定向钻进,即可保证轨迹按照设计的井斜进入目的层。如果分析所见标志层2还有可能延后,应按照前面所述的方法继续控制。按照以上的方法变复合定向钻进,边实时调整定向的轨迹,保证轨迹进入目的层着落点的井斜。

55.情况3、当提前钻遇地层及标志层时

56.以梧桐庄矿区域治理注17井为例,由于一期工程治理奥灰层位结束,应矿方要求,从新开主孔后治理大青层位。根据矿方提供的煤层等高线图、地层柱状图及附近勘探孔所见标志层的资料,绘制出地质剖面图,如图3。

57.根据以上预想的地质剖面图,以及着落点目标层大青灰岩的厚度和地层倾角,做出穿过煤层和标志层的轨迹数据,如表1所示。

[0058][0059]

表1梧桐庄矿注17-28分支设计标志层轨迹数据表

[0060]

从表1可以看出,按照设计轨迹钻进至孔深560m,井斜37.53

°

,垂深551.41m应见2号煤层。在实际钻进过程中,钻进至554m,井斜34.26

°

,垂深547.4m时上返出大量煤粉。通过前面40-50m捞取岩粉的情况,综合判断已经见到2号煤层。孔深提前了6m左右,井斜和垂深均未达到设计要求。由于大青灰岩的厚度在5m左右,此时如果继续按照设计轨迹去定向钻进,必然会造成钻进至大青灰岩时井斜达不到设计要求的井斜,达不到在大青灰岩中顺层钻进的要求。基于此种情况的出现,项目地质工程师以及定向工程师共同研究决定,加快造斜速度使轨迹在钻遇下一标志层时达到设计要求的井斜,如图4所示。

[0061]

定向工程师根据技术人员的要求从新修改了轨迹数据,按照新修改的设计轨迹钻进时,钻进至602m见4号煤层。此时实测井斜数据为53.6

°

,较设计4号煤层的位置井斜还差2.7

°

。在下一步定向造斜的过程中还需要适当增加造斜率,从而保证入大青灰岩时的井斜保持在86.66

°

左右,保证后期钻进过程中在大青灰岩中顺层钻进。

[0062]

按照此方法继续钻进过程中在745m见大青灰岩,井斜在86.5

°

。在继续钻进18m左右依然在大青灰岩层中穿行,证明轨迹已经在大青灰岩中顺层钻进。

[0063]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1