一种机械式多级大直径掏穴增透装置的制作方法

1.本发明属于煤矿井下掏穴钻进技术领域,涉及一种掏穴装置,具体一种机械式多级大直径掏穴增透装置。

背景技术:

2.穿层钻孔煤层段扩孔掏穴增透技术,作为解决低透气性煤层瓦斯抽采难题的一种有效方法,通过有针对性地在穿层钻孔煤层段进行扩孔掏穴施工,增大瓦斯抽采钻孔煤层段直径,使煤层段更易产生塌孔和破坏性裂隙,从而增加煤层的暴露面积和钻孔卸压破坏范围,提高瓦斯抽采的效率。瓦斯抽采效果主要受钻孔直径、抽采时间、封孔质量等因素的影响,钻孔周边卸压区域的大小与钻孔直径成正比例关系,当钻孔直径增加到一定程度后,可大大增加钻孔的卸压半径,扩大煤体的暴露表面积,从而起到增加煤层透气性的效果。尤其是针对低透气性非突煤层以及采取了区域消突措施后的突出煤层,瓦斯抽采钻孔直径越大,提高煤层透气性的效果越好。

3.目前常采用的机械式掏穴装置一般在钻头体上设置单刀翼或者对称双刀翼,采用齿轮齿条的方式控制刀翼的开合。由于在掏穴施工中刀翼承受较大的弯矩,翼片容易出现变形甚至折断的现象,造成刀翼收回困难或者掏穴钻孔失败,为了避免上述风险,目前通常采用短刀翼的形式,通过缩短刀翼,减小力臂的长度,达到降低弯矩,主动保护翼片的目的,但是随之将会带来掏穴钻孔直径有限,煤层透气性改善效果一般的问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于,提供一种机械式多级大直径掏穴增透装置,以解决现有技术中掏穴钻孔直径有限的技术问题。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:

6.一种机械式多级大直径掏穴增透装置,包括沿轴向依次相连的导向机构、切削连杆机构和后接头;

7.所述的导向机构包括导向管,所述的导向管的轴向前端插接有导向球头;

8.所述的切削连接杆机构包括同轴设置的内管和外管,所述的内管和外管之间形成第一环腔,所述的内管和外管的轴向前端均与导向管的后端固定相连;

9.所述的内管的腔体包括孔径不同的第一腔体和第二腔体,所述的第二腔体内壁的轴向后端开设有一个环槽,所述的环槽中设置有卡簧;所述的卡簧轴向前侧的第二腔体内设置有活塞结构,所述的活塞结构包括活塞杆,所述的活塞杆的轴向前端伸入第一腔体中;所述的活塞杆与内管内壁之间的第二环腔中设置有沿轴向分布的弹簧;所述的第二腔体所在的内管的外壁上沿周向等间距开设有四个沿轴向分布的第一条形通孔,四个所述的第一条形通孔在内管的外壁上沿轴向依次延后,所述的活塞杆的端面中心处开设有连通第一腔体和第二腔体的中心通孔;每一个所述的第一条形通孔的轴向前侧的内管的外壁上还开设有一个第一盲孔,所述的第一盲孔中均固定安装有中心处沿轴向开设有孔的固定块;所述

的第一腔体所在的内管的外壁上开设有连通第一腔体和第一环腔的水眼,

10.所述的第一环腔中设置有四个移动切削结构,四个所述的移动切削结构在轴向和周向上分别与四个第一条形通孔对应;所述的移动切削结构包括一端伸入第一条形通孔且固定安装在活塞杆上的l型移动导杆,所述的l型移动导杆的另一端穿过固定块并铰接有移动切削翼的一端,所述的移动切削翼的另一端铰接有支撑摇杆的一端,所述的支撑摇杆的另一端铰接在固定块上;所述的移动切削翼和所述的支撑摇杆上均设置有pdc切削齿;

11.四个所述的移动切削翼的长度递增,四个所述的支撑摇杆的长度递增,且四个所述的支撑摇杆的长度分别大于对应移动切削结构中的移动切削翼的长度;

12.所述的外管的轴向后端设置有沿径向向内的凸环,所述的外管上开设有周向上与第一条形通孔等间距错位设置的四个第二条形通孔,每个所述的第二条形通孔在轴向上与其对应的第一条形通孔等距离;每一个第二条形通孔的长度大于其对应的移动切削结构中的支撑摇杆的长度;

13.所述的后接头的端面中心处开设有连通第二腔体和外部的进水孔。

14.本发明还包括以下技术特征:

15.所述的活塞杆与第二腔体所在的内管接触处开设有三个沿轴向等间距分布的环槽,所述环槽中设置有密封圈。

16.三个所述的环槽形成四个凸起,四个所述的凸起均设置有一个第二盲孔,四个所述的第二盲孔在周向上与四个所述的第一条形通孔一一对应,四个所述的第二盲孔中分别对应固定安装有四个l型移动导杆的一端。

17.所述的第一条形通孔的轴向后侧的内管的外壁沿周向等间距开设有四个凸块;所述的凸环的内壁上开设有四个与所述的凸块相配合的凹槽。

18.所述的移动切削翼上均匀设置有完整的pdc切削齿,所述的支撑摇杆上均匀设置有半片的pdc切削齿。所述的导向球头径向中心处开设有沿轴向依次分布且孔径不同的第一通腔和第二通腔,所述第二通腔和导向管连通。

19.所述的导向球头的外壁上布设有两条相互垂直切削合金。

20.所述的导向管的外壁上开设有多条沿周向等间距且螺旋分布的凸棱,所述的凸棱上均匀布设有多个柱状保径合金。

21.张开后的四个所述的移动切削翼与内管轴向的夹角范围均为70

°

~90

°

。

22.本发明与现有技术相比,有益的技术效果是:

23.(ⅰ)本发明通过设置四级移动切削机构,各级移动切削机构的移动切削翼的切削半径逐级增加,有助于分散各级移动切削翼受到的弯矩载荷,有效避免了由于承受弯矩较大而导致的移动切削翼变形、断裂等问题,实现了大直径掏穴钻孔的目的,解决了现有技术中掏穴钻孔直径有限的技术问题。

24.(ⅱ)本发明中的四级移动切削翼呈阶梯状掏穴钻孔,有助于逐级释放煤层应力,减缓了对煤体的扰动,避免了出现夹钻、喷孔等动力现象。

附图说明

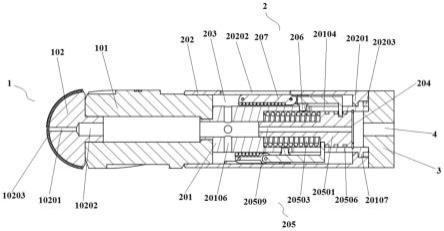

25.图1为本发明的整体结构的剖视示意图;

26.图2为本发明的工作时的整体结构的剖视示意图

27.图3为本发明的局部结构的正视示意图;

28.图4为本发明的局部结构的三维示意图;

29.图5为本发明中的切削连接杆机构的结构示意图;

30.图6为图5中的a-a的剖视示意图;

31.图7为本发明中的内管的侧视示意图;

32.图8为图7中a-a剖视示意图;

33.图9为本发明中的活塞杆的示意图;

34.图10为本发明中的移动切削结构收缩时的示意图;

35.图11为本发明中的移动切削结构展开时的示意图;

36.图12为切削连接杆机构的示意图;

37.图13为图12中a-a剖视示意图。

38.图中各个标号的含义:1-导向机构,2-切削连接杆机构,3-后接头,4-进水孔;

39.101-导向管,102-导向球头;

40.10101-凸棱,10102-保径合金;

41.10201-第一通腔,10202-第二通腔,10203-切削合金;

42.201-内管,202-外管,203-第一环腔,204-卡簧,205-活塞结构,206-固定块,207-移动切削结构;

43.20101-第一腔体,20102-第二腔体,20103-第一环槽,20104-第一条形通孔,20105-第一盲孔,20106-水眼,20107-凸块;

44.20201-凸环,20202-第二条形通孔,20203-凹槽;

45.20501-活塞杆,20502-第二环腔,20503-弹簧,20504-第二环槽,20506-密封圈,20507-凸起,20508-第二盲孔,20509-中心通孔;

46.20701-l型移动导杆,20702-移动切削翼,20703-支撑摇杆,20704-pdc切削齿。

47.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

48.需要说明的是,本发明中的所有零部件,在没有特殊说明的情况下,均采用本领域已知的零部件。

49.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

50.本发明给出了一种机械式多级大直径掏穴增透装置,如图1至图13所示,包括沿轴向依次相连的导向机构1、切削连杆机构2和后接头3;

51.导向机构1包括导向管101,导向管101的轴向前端插接有导向球头102;

52.切削连接杆机构2包括同轴设置的内管201和外管202,内管201和外管202之间形成第一环腔203,内管201和外管202的轴向前端均与导向管101的后端固定相连;

53.内管201的腔体包括孔径不同的第一腔体20101和第二腔体20102,第二腔体20102内壁的轴向后端开设有一个第一环槽20103,第一环槽20103中设置有卡簧204;卡簧204轴向前侧的第二腔体20102内设置有活塞结构205,活塞结构205包括活塞杆20501,活塞杆20501的轴向前端伸入第一腔体20101中;活塞杆20501与内管201内壁之间的第二环腔

20502中设置有沿轴向分布的弹簧20503,活塞杆20501的端面中心处开设有连通第一腔体20101和第二腔体20102的中心通孔20509;第二腔体20102所在的内管201的外壁上沿周向等间距开设有四个沿轴向分布的第一条形通孔20104,四个第一条形通孔20104在内管201的外壁上沿轴向依次延后;每一个第一条形通孔20104的轴向前侧的内管201的外壁上还开设有一个第一盲孔20105,第一盲孔20105中均固定安装有中心处沿轴向开设有孔的固定块206;第一腔体20101所在的内管201的外壁上开设有连通第一腔体20101和第一环腔203的水眼20106;

54.第一环腔203中设置有四个移动切削结构207,四个移动切削结构207在轴向和周向上分别与四个第一条形通孔20104对应;移动切削结构207包括一端伸入第一条形通孔20104且固定安装在活塞杆20501上的l型移动导杆20701,l型移动导杆20701的另一端穿过固定块206并铰接有移动切削翼20702的一端,移动切削翼20702的另一端铰接有支撑摇杆20703的一端,支撑摇杆20703的另一端铰接在固定块206上;移动切削翼20702和支撑摇杆20703上均设置有pdc切削齿20704;

55.四个移动切削翼20702的长度递增,四个支撑摇杆20703的长度递增,且四个支撑摇杆20703的长度分别大于对应移动切削结构207中的移动切削翼20702的长度;

56.外管202的轴向后端设置有沿径向向内的凸环20201,外管202上开设有周向上与第一条形通孔20104等间距错位设置的四个第二条形通孔20202,每个第二条形通孔20202在轴向上与其对应的第一条形通孔20104等距离;每一个第二条形通孔20202的长度大于其对应的移动切削结构207中的支撑摇杆20703的长度;

57.后接头3的端面中心处开设有连通第二腔体20102和外部的进水孔4。

58.在上述技术方案中,当将机械式多级大直径掏穴增透装置送至需扩孔掏穴的煤层段后,首先在进水孔中通入高压水,推动活塞杆20501向轴向前端移动并压缩弹簧20503,并带动固定于活塞杆20501上的四个l型移动导杆20701沿着第一条形通孔20104向轴向前端移动,直至l型移动导杆20701的一端到达第一条形通孔20104的轴向前端内壁,停止移动,此时活塞杆20501也停止移动,整个移动过程中四个l型移动导杆20701移动的距离相同,均为l。

59.同时,随着四个l型移动导杆20701的移动,四个移动切削翼20702沿径向缓慢张开,穿过外管202上的第二条形通孔20202,直至极限状态,进行分级扩孔掏穴作业。

60.此时,高压水一方面推动活塞杆20501压缩弹簧20503,另一方面通过活塞杆20501的中心通孔20509,从所述内管202上的水眼20106喷出,冲洗四个移动切削机构207,并携带煤粉排出孔外。

61.通过设置四级移动切削机构207,各级移动切削机构207的移动切削翼20702的切削半径逐级增加,有助于分散各级移动切削翼20702受到的弯矩载荷,有效避免了由于承受弯矩较大而导致的移动切削翼20702变形、断裂等问题,实现了大直径掏穴钻孔的目的,解决了现有技术中掏穴钻孔直径有限的技术问题。

62.上述技术方案中,弹簧20503的选型方法如下:

63.假设在δt时间内,有质量为m0的水柱冲击推动活塞杆20501,使得水柱、活塞杆20501和移动切削机构207以相同的速度v同时向轴向前端移动压缩弹簧20503,水柱的质量m0为:

64.m0=sv0ρδt

ꢀꢀꢀ

(1)

65.式中:

66.m0为水柱的质量,kg;

67.v0为水柱冲击活塞柱前的末速度,m/s;

68.ρ为水的密度,kg/m3;

69.δt为作用时间,s;

70.s为水柱的横截面积,m2,s可表示为:

[0071][0072]

式中:

[0073]

d2为活塞柱20501轴向后端面的外径,m;

[0074]

d2为活塞柱20501内中心通孔20509的直径,m。

[0075]

水柱冲击活塞前末速度v0可表示为:

[0076][0077]

式中:

[0078]

q为水的流量,m3/s。

[0079]

根据动量守恒原理,有:

[0080]

m0v0=(m0+m)v

ꢀꢀꢀ

(4)

[0081]

式中:

[0082]

m为活塞杆20501和移动切削机构207的总重量,kg;

[0083]

v为冲击后活塞杆的移动速度,m/s;

[0084]

以水柱为研究对象,根据动量定理,有:

[0085]

fδt=m0v

0-m0v

ꢀꢀꢀ

(5)

[0086]

式中:f为水柱对活塞杆的冲击力,n。

[0087]

根据式(1)~式(5),可得水柱对活塞杆的冲击力f为:

[0088][0089]

弹簧20503变形受到的弹力即为f,根据胡克定律有:

[0090]

f=-kl

ꢀꢀꢀ

(7)

[0091]

式中:

[0092]

k为弹簧20503的劲度系数;

[0093]

l为弹簧20503的压缩位移,即为l型移动导杆向轴向前端移动的极限位移,m。

[0094]

根据f和l,即可确定弹簧20503的劲度系数,从而进行弹簧20503的选型。

[0095]

其中,弹簧20503的压缩位移l的计算方法如下:

[0096]

如图10所示,初始状态下,l型移动导杆20701的轴向后端至固定块206的铆钉孔之间距离|d

′

a|=d

′

,移动切削翼20702的一端的铆钉孔至固定块206的铆钉孔之间距离|ab

′

|=a

′

。如图11所示,移动切削翼20702张开至极限状态,l型移动导杆20701的两端铆钉孔之

间距离|ab|=a,移动切削翼20702的两端铆钉孔之间距离|bc|=b,支撑摇杆20703的两端铆钉孔之间距离|ca|=c。为保证移动切削机构207正常工作,要求b《c。此时,移动切削翼20702的张开角度为:

[0097][0098]

为保证移动切削翼20702的工作状态最佳,θ应满足:

[0099]

θ=70

°

~90

°ꢀꢀꢀ

(9)

[0100]

即当l型移动导杆20701向轴向后端移动距离l时,移动切削翼20702的张开角度θ应在70

°

~90

°

之间。

[0101]

根据式(8)和式(9),可得在移动切削翼20702张开的极限状态下,l型移动导杆20701的两端铆钉孔之间距离为:

[0102][0103]

因此,在高压水的作用下,l型移动导杆20701的移动的距离均为:

[0104]

l=|ab|-|ab

′

|=a-a

′ꢀꢀꢀ

(11)

[0105]

根据公式(9)至公式(11),可计算得出l型移动导杆20701移动的距离l,即弹簧20503的压缩位移l,将其代入公式(6)至公式(7),即可求得弹簧20503的劲度系数,从而辅助进行弹簧20503的选型。

[0106]

具体的,活塞杆20501与第二腔体20102所在的内管201接触处开设有三个沿轴向等间距分布的第二环槽20504,所述第二环槽20504中设置有密封圈20506,设置有密封圈用于防止液体进入活塞杆20501与内管202壁面的第二环腔20502中。

[0107]

具体的,三个第二环槽20504形成四个凸起20507,四个凸起20507均设置有一个第二盲孔20508,四个第二盲孔20508在周向上与四个第一条形通孔20104一一对应,四个第二盲孔20508中分别对应固定安装有四个l型移动导杆20701的一端。

[0108]

具体的,第一条形通孔20104的轴向后侧的内管201的外壁沿周向等间距开设有四个凸块20107;凸环20201的内壁上开设有四个与凸块20107相配合的凹槽20203,实现了内管201的凸块20107与外管202的凹槽20203相互啮合,进一步保证了将掏孔过程中外管202上的扭矩传递给内管201。

[0109]

具体的,移动切削翼20702上均匀设置有完整的pdc切削齿20704,支撑摇杆20703上均匀设置有半片的pdc切削齿20704,用于防止煤粉阻碍回收移动切削翼。

[0110]

具体的,导向球头102径向中心处开设有沿轴向依次分布且孔径不同的第一通腔10201和第二通腔10202,所述第二通腔10202和导向管101连通。

[0111]

具体的,导向球头102的外壁上布设有两条相互垂直切削合金10203能够确保导向球头102较好地导入坍塌的孔内,兼具辅助切削功能。

[0112]

具体的,导向管101的外壁上开设有多条沿周向等间距且螺旋分布的凸棱10101,凸棱10101上均匀布设有多个柱状保径合金10102,能够有效防止由于钻头前端岩粉大量堆积所造成的孔斜现象,兼具辅助保径功能。

[0113]

具体的,张开后的四个移动切削翼20702与内管201轴向的夹角范围均为70

°

~90

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1