一种井下湿接头工装装置及注油方法与流程

1.本发明涉及石油井下接头对接技术领域,具体涉及一种井下湿接头工装装置及注油方法。

背景技术:

2.随着石油、天然气勘探开发技术的不断发展,井下湿接头工具已有了巨大发展,现在常用的有压力平衡胶囊结构,以满足湿接头在井下的对接需要。

3.现有的母湿接头采用压力平衡胶囊结构,增大了储油空间,内部压力能得到充分的补偿,有效的避免了对接时因压力急剧变化使封隔环破裂造成绝缘下降以至于测井失败,使仪器更适合高温高压状况下使用。但是现有的湿接头出厂时就要注油,其注油效果不好。采用现有注油接头注油后,在拆卸接头过程中仪器平衡器腔内的油在压力作用下喷射或溢流,容易造成平衡腔预压力不准确,喷出的油也容易污染设备,同时也容易对操作者造成伤害及环境污染。

技术实现要素:

4.本发明的目的是提供一种井下湿接头工装装置及注油方法,以解决现有技术中注油接头注油效果差,且注油后仪器平衡器腔内的油在压力作用下容易喷射或溢流的问题。

5.为实现上述目的,本发明采取以下技术方案:

6.本发明提供一种井下湿接头工装装置,包括:

7.湿接头母头,所述湿接头母头包括壳体、外层胶囊以及内层胶囊,所述壳体的一端设有注油口,所述外层胶囊固定在所述壳体内,且所述外层胶囊的内部空间通过框架结构沿所述湿接头母头的注油端至另一端方向依次分隔为相互独立的外层油腔、内层油腔以及外胶囊油腔,所述内层胶囊固定在所述外胶囊油腔内,且所述内层胶囊与所述内层油腔连通设置,并在所述框架结构上设有连通所述外胶囊油腔和所述外层油腔的内部流道;

8.工装组件,所述工装组件包括独立的注油工装和补油工装,所述注油工装具有注油插针,所述注油插针上沿其尖端至末端的方向分别开设有第一注油孔和第二注油孔,所述第一注油孔与所述内层油腔互通设置,所述第二注油孔与所述外层油腔互通设置,所述补油工装具有补油插针,所述补油插针上开设有补油孔,所述补油孔与所述内层油腔互通设置。

9.进一步地,所述注油工装具有注油插针,所述注油插针上沿其尖端至末端的方向分别开设有第一注油孔和第二注油孔,所述第一注油孔与所述内层油腔互通设置,所述第二注油孔与所述外层油腔互通设置,所述补油工装具有补油插针,所述补油插针上开设有补油孔,所述补油孔与所述内层油腔互通设置。

10.进一步地,所述注油工装包括注油基础台和若干个注油插针,所述注油基础台内形成有注油密封油腔,在所述注油基础台一侧的台面上开设有连通所述注油密封油腔的注油进口,若干个所述注油插针固定在所述注油基础台另一侧的台面上,所述注油插针内为

空腔结构且与所述注油密封油腔呈互通设置,其中,所述第一注油孔和第二注油孔均开设在所述注油插针的外侧壁上。

11.进一步地,所述补油工装包括补油基础台和若干个补油插针,所述补油基础台内形成有补油密封油腔,在所述补油基础台一侧的台面上开设有连通所述补油密封油腔的补油进口,若干个所述补油插针固定在所述补油基础台另一侧的台面上,所述补油插针内为空腔结构且与所述补油密封油腔呈互通设置,其中,所述补油孔开设在所述补油插针的外侧壁上。

12.进一步地,所述内层油腔内水平设有导电铜套,所述导电铜套的内部形成有滑腔,且所述滑腔位于所述导电铜套靠近所述外层油腔的端部上形成有滑口,所述滑口内设有活塞,且所述活塞滑动设置在所述外层油腔和所述内层油腔之间,所述导电铜套的另一端与所述内层胶囊固定连接,在所述导电铜套内设有弹簧,所述弹簧的一端固定在所述导电铜套内,且所述弹簧的另一端与所述活塞相连接。

13.进一步地,所述框架结构位于所述外层油腔和所述内层油腔之间的架壁上开设有水平方向上的滑孔,所述活塞滑动设置在所述滑孔内,且所述弹簧处于未压缩状态下,所述活塞的一端置于所述导电铜套内,所述活塞的另一端置于所述注油口处,所述框架结构位于所述外胶囊油腔和所述内层油腔之间的架壁上开设有水平方向上的固定孔,所述内层胶囊的一端固定在所述固定孔内,且所述内层胶囊的固定端与所述内层油腔呈互通设置。

14.进一步地,所述注油口、所述滑孔以及所述固定孔内均设有密封圈。

15.进一步地,所述外层胶囊与所述壳体呈配合结构,且所述外层胶囊的外壁固定在所述壳体的内壁上,在所述壳体远离注油口的一端处设有导电铜芯,所述导电铜芯与所述内层胶囊远离所述导电铜套的一端相连接。

16.进一步地,所述壳体呈柱状结构,在所述外层胶囊内沿所述壳体的圆周方向布置若干个内层胶囊,且每个所述内层胶囊均对应一组导电铜套结构,若干个所述内层胶囊与若干个所述注油插针或所述补油插针一一对应。

17.基于上述的一种井下湿接头工装装置,本发明还提供一种注油方法,包括:

18.将所述湿接头母头放入真空罐,同时将所述注油工装插入所述湿接头母头;

19.对真空罐进行整体抽真空,再对真空罐进行整体注油,基于所述湿接头母头内外的压差完成外层胶囊和内层胶囊的注油;

20.取出所述湿接头母头,并去掉所述注油工装,清洗所述湿接头母头后,再插入所述补油工装,通过所述过补油工装对内层胶囊补油,且设内层胶囊注油后形成的体积为a,则a<补油量<2a。

21.本发明由于采取以上技术方案,其具备以下有益效果:

22.通过设置双层胶囊结构的湿接头母头,并配备配合结构的注油工装和补油工装,采用先在真空下对湿接头母头进行注油,利用注油插针上的第一注油孔和第二注油孔分别对外层胶囊和内层胶囊进行注油,并达到预设值后只需在常规环境下采用补油工装对内层胶囊进行补油,使其达到略微充盈的状态,以确保内层胶囊内注满绝缘油,从而在湿接头母头进行对接时,内层油腔内的绝缘油经压缩进入内层胶囊,使内层胶囊向外膨胀变形,并将压力传递给内层胶囊外的外层胶囊,使得外层胶囊内的绝缘油压力也变大,进而通过内层胶囊的变形实现内外压力平衡,避免湿接头母头对接时因压力急剧变化容易导致接头破裂

造成喷射或溢流的问题。

附图说明

23.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

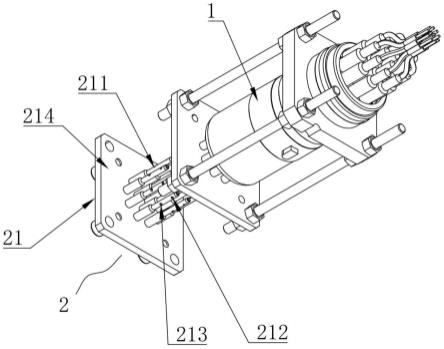

24.图1是本发明实施例提供的一种井下湿接头工装装置的注油状态结构示意图;

25.图2是本发明实施例提供的一种井下湿接头工装装置的补油状态结构示意图;

26.图3是本发明实施例提供的一种井下湿接头工装装置的湿接头母头的整体结构示意图。

27.附图中各标记表示如下:

28.1、湿接头母头;11、壳体;111、注油口;12、外层胶囊;13、内层胶囊;14、框架结构;15、外层油腔;16、内层油腔;17、外胶囊油腔;18、内部流道;2、工装组件;21、注油工装;211、注油插针;212、第一注油孔;213、第二注油孔;214、注油基础台;22、补油工装;221、补油插针;222、补油孔;223、补油基础台;3、导电铜;31、活塞;32、弹簧;4、密封圈;5、导电铜芯。

具体实施方式

29.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

30.由于传统注油接头注油效果差,且注油后仪器平衡器腔内的油在压力作用下容易喷射或溢流。本发明提供一种井下湿接头工装装置及注油方法,包括湿接头母头和工装组件,湿接头母头包括壳体、外层胶囊以及内层胶囊,外层胶囊固定在壳体内,且外层胶囊的内部空间通过框架结构沿湿接头母头的注油端至另一端方向依次分隔为相互独立的外层油腔、内层油腔以及外胶囊油腔,内层胶囊固定在所述外胶囊油腔内,且内层胶囊与内层油腔连通设置,并在框架结构上设有连通外胶囊油腔和外层油腔的内部流道,工装组件包括具有插针的的注油工装和补油工装。采用先在真空下对湿接头母头进行注油,再在常规环境下采用补油工装对内层胶囊进行补油的方式,通过内层胶囊的变形实现内外压力平衡,避免湿接头母头对接时因压力急剧变化容易导致接头破裂造成喷射或溢流的问题。

31.下面通过实施例对本发明的方案进行详细说明。

32.实施例

33.如图1-图3所示,本发明提供一种井下湿接头工装装置包括湿接头母头1和工装组件2,其具体设置如下:

34.湿接头母头1包括壳体11、外层胶囊12以及内层胶囊13。壳体11的一端设有注油口111。外层胶囊12固定在壳体11内,且外层胶囊12的内部空间通过框架结构14沿湿接头母头1的注油端至另一端方向依次分隔为相互独立的外层油腔15、内层油腔16以及外胶囊油腔17。内层胶囊13固定在外胶囊油腔17内,且内层胶囊13与内层油腔16连通设置,并在框架结构14上设有连通外胶囊油腔17和外层油腔15的内部流道18。工装组件2包括独立的注油工

装21和补油工装22。注油工装21具有注油插针211,注油插针211上沿其尖端至末端的方向分别开设有第一注油孔212和第二注油孔213。第一注油孔212与内层油腔16互通设置,第二注油孔213与外层油腔15互通设置。补油工装22具有补油插针221,补油插针221上开设有补油孔222,且补油孔222与内层油腔16互通设置。

35.进一步地,注油工装21包括注油基础台214和若干个注油插针211。注油基础台214内形成有注油密封油腔,在注油基础台214一侧的台面上开设有连通注油密封油腔的注油进口。若干个注油插针211固定在注油基础台214另一侧的台面上。注油插针211内为空腔结构且与注油密封油腔呈互通设置。其中,第一注油孔212和第二注油孔213均开设在注油插针211的外侧壁上。

36.进一步地,补油工装22包括补油基础台223和若干个补油插针221。补油基础台223内形成有补油密封油腔,在补油基础台223一侧的台面上开设有连通补油密封油腔的补油进口。若干个补油插针221固定在补油基础台223另一侧的台面上。补油插针221内为空腔结构且与补油密封油腔呈互通设置。其中,补油孔222开设在补油插针221的外侧壁上。

37.通过上述结构的设置,利用注油插针211上的第一注油孔212和第二注油孔213分别对外层胶囊12和内层胶囊13进行注油,并达到预设值后只需在常规环境下采用补油工装22对内层胶囊13进行补油,使其达到略微充盈的状态,以确保内层胶囊13内注满绝缘油,从而可通过内层胶囊13的变形实现内外压力平衡。

38.进一步地,内层油腔16内水平设有导电铜套3。导电铜套3的内部形成有滑腔,且滑腔位于导电铜套3靠近外层油腔15的端部上形成有滑口。滑口内设有活塞31,且活塞31滑动设置在外层油腔15和内层油腔16之间。导电铜套3的另一端与内层胶囊13固定连接。在导电铜套3内设有弹簧32,弹簧32的一端固定在导电铜套3内,且弹簧32的另一端与活塞31相连接。

39.进一步地,框架结构14位于外层油腔15和内层油腔16之间的架壁上开设有水平方向上的滑孔,活塞31滑动设置在滑孔内,且弹簧32处于未压缩状态下,活塞31的一端置于导电铜套3内,活塞31的另一端置于注油口111处。框架结构14位于外胶囊油腔17和内层油腔16之间的架壁上开设有水平方向上的固定孔,内层胶囊13的一端固定在固定孔内,且内层胶囊13的固定端与内层油腔16呈互通设置。其中,注油口111、滑孔以及固定孔内均设有密封圈4。

40.通过上述结构的设置,当注油或补油时,由注油工装21或补油工装22的插针沿注油口111插入并推动活塞31向导电铜套3内移动,使第一注油孔212或补油孔222置于导电铜套3内,而第二注油孔213置于外层油腔15内,在注油或补油过程中,绝缘油液经第一注油孔212或补油孔222进入导电铜套3内,并经活塞31压缩后,从导电铜套3的滑口或导电铜套3与塞31之间的缝隙流经至内层油腔16,然后再进入内层胶囊13,且绝缘油液经外层油腔15和内部流道18进入外胶囊油腔17。采用先在真空下对湿接头母头1进行注油,再在常规环境下采用补油工装22对内层胶囊13进行补油的方式,使内层胶囊13达到略微充盈的状态,以确保内层胶囊内注满绝缘油。其中,略微充盈的状态是指设内层胶囊注油后形成的体积为a,则a<补油量<2a。此外,当注油工装21或补油工装22退出时,活塞31在弹簧32的复位作用下封堵注油口111并与外界隔离。

41.进一步地,外层胶囊12与壳体11呈配合结构,且外层胶囊12的外壁固定在壳体11

的内壁上。在壳体11远离注油口111的一端处设有导电铜芯5,导电铜芯5与内层胶囊13远离导电铜套3的一端相连接。

42.进一步地,壳体11呈柱状结构,在外层胶囊12内沿壳体11的圆周方向布置若干个内层胶囊13,且每个内层胶囊13均对应一组导电铜套3结构,若干个内层胶囊13与若干个注油插针211或补油插针221一一对应。

43.基于上述的一种井下湿接头工装装置,本发明还提供一种注油方法,包括:

44.将湿接头母头1放入真空罐,同时将注油工装21插入湿接头母头1;

45.对真空罐进行整体抽真空,再对真空罐进行整体注油,基于湿接头母头1内外的压差完成外层胶囊12和内层胶囊13的注油;

46.取出湿接头母头1,并去掉注油工装21,清洗湿接头母头1后,再插入补油工装22,通过过补油工装22对内层胶囊13补油,且设内层胶囊13注油后形成的体积为a,则a<补油量<2a。

47.本发明的一种井下湿接头工装装置及注油方法在湿接头母头1进行对接时,内层油腔16内的绝缘油经压缩进入内层胶囊13,使内层胶囊13向外膨胀变形,并将压力传递给内层胶囊13外的外层胶囊12,使得外层胶囊12内的绝缘油压力也变大,进而通过内层胶囊13的变形实现内外压力平衡,避免湿接头母头1对接时因压力急剧变化容易导致接头破裂造成喷射或溢流的问题。

48.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1