一种地层电涡流加热稠油开采系统

1.本发明涉及油田开发的稠油开采技术领域,具体涉及一种地层电涡流加热稠油开采系统。

背景技术:

2.稠油开采通常采用降粘来开采,而降粘的常规操作即是为稠油加热。目前常用的稠油加热技术包括蒸汽吞吐、蒸汽驱、火烧油层、热力辅助重力驱油(sagd)等,然而,这些技术均存在操作难度大、设备庞大、能耗大等缺陷。为此,申请号为“201621244769.9”的发明专利提供了一种地层电涡流加热稠油开采系统。该系统是在采油井两侧打电加热井,由于地层存在底水或束缚水(即为导体),利用电加热井产生交变磁场,地层内部在交变磁场作用下会产生涡流,将电能转化为热能,从而直接加热地层中的稠油。该系统具有设备简单、体积小、使用效果好的优势。然而,这个系统依然存在以下缺陷:(1)打造难度较大,需将电加热井底部设金属套管、顶部设绝缘套管短节,操作难度较大,且安装不便;(2)集成度不高,一旦出现问题,维修更换麻烦且耗时长,会耽误开采进度;(3)对于较大的采油井而言,这种直通式的加热结构只有一个是严重不足的,需要重新打多个,而且还得单独接电缆,费时费力费钱;(4)对于深度较深的采油井而言,这种刚性无法折弯的加热结构,难以适应所有的加热井,使用较长时间后极有可能会损坏;(5)电量耗损较大,且不适用于超稠油开采。

技术实现要素:

3.本发明的目的是为了提供一种地层电涡流加热稠油开采系统,其集成度高,安装使用方便,维修维护便利快捷,还可适应多种地层采油井稠油或超稠油的降粘开采。

4.为实现上述目的,本发明采用的技术方案如下:

5.一种地层电涡流加热稠油开采系统,包括采油井,电缆,设置在采油井两侧的电加热井,及通过电缆与电加热井相接的交变电流控制单元;还包括与交变电流控制单元相连的数据采集单元和数据分析单元,贯穿设置在所述电加热井壁上的与所述采油井连通的降粘剂加料管,与所述降粘剂加料管相连的加料泵,及与所述加料泵相连的降粘剂料桶;所述降粘剂料桶内装有改性降粘剂;所述电加热井内并排连接或/和依次连接有多个电涡流加热装置,所述电涡流加热装置与交变电流控制单元电连接;所述电涡流加热装置包括圆筒状导热管,设置在圆筒状导热管两端的绝缘端盖,设置在导热管内且两端分别贯穿对应绝缘端盖的电流导体,及填充在导热管、绝缘端盖与电流导体之间的绝缘填料;所述电涡流加热装置之间、电涡流加热装置与所述电缆之间均通过软接头相接。

6.作为一种优选方案,所述降粘剂包括改性木质素、助乳化剂和盐水溶液;所述改性木质素先由强酸溶液改性,完成后再加入非离子型表面活性剂混合改性,完成后再加入碱液改性。所述助乳化剂为脂肪酸钾、石油磺酸钠、脂肪醇聚氧乙烯醚、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醇硫酸钠、聚氧乙烯醚磺酸钠、椰子油二乙醇酰胺、烷基糖苷中的任一种或几种。

7.作为一种优选方案,所述强酸溶液为硫酸和/或硝酸,所述强酸的质量为木质素质量的5~20%,二者在90~110℃条件下搅拌发生反应,对木质素进行初步改性;

8.所述非离子型表面活性剂为烷基酚聚氧乙烯醚型表面活性剂、聚氧乙烯脂肪醇醚型表面活性剂、聚氧乙烯脂肪酸酯型表面活性剂、多元醇脂肪酸酯型表面活性剂、聚氧乙烯多元醇脂肪酸酯型表面活性剂,所述非离子型表面活性剂的质量为木质素质量的5~10%,二者在40~100℃条件下搅拌发生反应,对木质素进行再次改性;

9.所述碱液为碳酸钠和/或氢氧化钠,所述碱液的质量为木质素质量的15~35%,二者在40~110℃条件下搅拌发生反应,对木质素进行最终改性,得到改性木质素。

10.作为一种优选方案,所述软接头包括内部的导线,包裹在导线外侧的圆筒状绝缘软管,及可拆卸连接在绝缘软管端部的内螺纹接头;所述导线与对应位置的导热管或电缆相接;所述内螺纹接头与对应位置的绝缘端盖可拆卸连接。

11.作为一种优选方案,所述绝缘端盖上设有多个凹槽,所述绝缘软管的端部设有多个与所述凹槽相配合的凸起。

12.作为一种优选方案,,所述软接头为二通接头、三通接头或四通接头,且所述软接头的外径小于所述导热管的外径。

13.作为一种优选方案,所述电涡流加热装置还包括设置在导热管外的ω形的抱箍,所述抱箍通过螺栓将导热管固定到对应位置的电加热井内壁上。

14.作为一种优选方案,还包括支架,可转动连接在支架上的转轴,与转轴相连并带动转轴转动的转动电机,及缠绕在转轴上的吊绳。

15.作为一种优选方案,所述绝缘端盖边缘处均匀设有至少三个连接耳,且所有连接耳均与所述吊绳相接。

16.作为一种优选方案,所述数据采集单元包括多个压力传感器和多个温度传感器,多个所述压力传感器分别与圆筒状导热管、绝缘端盖、软接头、降粘剂加料管、不同深度的采油井内壁相连,多个所述温度传感器分别与导热管、电缆、软接头、降粘剂加料管、不同深度的采油井内壁相连。

17.与现有技术相比,本发明具有以下有益效果:

18.(1)本发明包括了多个电涡流加热装置,它们根据需要依次连接或并排连接使用,可以适应不同深度、宽度的加热井,普适性强;并且,所述电涡流加热装置集成度高安装拆卸均十分方便,维修维护简单快捷,不会耽误工程进度。

19.(2)本发明还设置了数据采集单元和数据分析单元,数据采集单元用于采集电加热井及采油井内相关的承压和温度数据,并将其传送给数据分析系统,数据分析系统根据获得的数据估算井出液粘度、地面管线长度等信息,加上手动输入当地季节气温等信息,在合理误差范围内推算出加热功率附加系数,再将这些信息传送给主系统或传送给交变电流控制单元,以控制电涡流参数。其中,还可以根据推算数据,判定需要安装的电涡流加热装置的数量及它们的安装方式。

20.(3)本发明还设置了降粘剂,稠油乳化降粘是效果理想的提高采收率的方法,通过降低油水界面张力,使地层中的稠油从油包水的乳化状态转变为以水包油的乳化状态,使稠油粘度大幅度降低,从而降低流动阻力,提高采收率。本发明增设该降粘剂,是针对超稠油设置的,如果仅依靠电涡流加热超稠油,一方面是需要增大电压提高温度,耗时长、能耗

大,另一方面是电涡流加热装置耗损大,易损坏;因此,我们创造性的结合降粘剂使用,降粘剂的注入,可以初步降粘,并且,降粘剂内含有盐水等电离子,可以增强电涡流加热效果,二者结合,可产生1+1>2的效果,既不耗费多少降粘剂,也无需增加电涡流加热装置的负担。

21.(4)本发明降粘剂采用改性木质素、助乳化剂和盐水溶液混合而成,木质素来源广泛且价廉,且改性过程无废液、废渣和废气排出,改性条件易达成,改性操作简单,绿色环保。并且,改性木质素对稠油具有良好的自乳化性能且乳状液稳定。更重要的是,降粘剂耐高温性能良好,在200℃时未见明显衰减,在焖井时搭配电涡流加热装置使用,即可同时实现无损乳化和电涡流加热降粘。

22.(5)本发明将电涡流加热装置的外壳(即导热管)设置为导热的铜合金管,可以使其内部的电流导体产生的磁场既能够作用于稠油,又能够作用于铜合金管,将铜合金管加热;铜合金管又可传热给邻近的稠油,提高加热效率,减少能量浪费;而绝缘填料和绝缘端盖的设置,又可以避免导热管的热传递到内部电流导体上,避免电流导体损坏。

23.(6)本发明创新的采用了软接头这一设计,软接头如普通的管道接头,可以根据需要设置为二通、三通或者四通接头,其相对点涡流加热装置而言,是较软的,当加热井深而窄的时,太长的电涡流加热装置易弯折损坏,而采用了软接头,一方面可以减短每个电涡流加热装置的长度,减轻其重量,使之更容易固定;另一方面则是在电路故障或产品有损的时候,可以即使的检测出来并进行替换,不耽误工程进度;并且,在电涡流加热装置不方便固定的加热井中,还可以通过歪置电涡流加热装置,使之稍许倾斜、两端分别抵在加热井内壁上,即可使加热井内壁支撑电涡流加热装置,而此时软接头起到的则是连接和防止相连的两个电涡流加热装置错位的作用。

24.(7)本发明软接头两端均有一段硬管材质,且该部位设有外螺纹,此处螺纹连接有相匹配的内螺纹接头;当导线与对应位置导热管中的电流导体对准后,只需螺旋内螺纹接头,使之活动端螺纹连接到对应的导热管的外螺纹上,旋紧即可使导线与电流导体稳固相接。而在电涡流加热装置与电缆相接处,也可以设置软接头,只不过,此时的软接头可以无限拉长,至电缆可以直接与软接头内导线连接后只需胶带缠住封好即可,也可以直接将软接头内的导线替换为电缆。

25.(8)本发明绝缘端盖上设有多个凹槽,所述绝缘软管的端部设有多个与所述凹槽相配合的凸起,可以方便二者之间的连接操作。

26.(9)本发明软接头的外径小于所述导热管的外径,而对应的,内螺纹接头中部的截面也呈等腰梯形状,可以更方便的掌握内螺纹接头与软接头和电涡流加热装置的连接长度,避免松动。

27.(10)本发明还在导热管外设置ω形的抱箍,以便于将整个电涡流加热装置固定到对应位置的电加热井内壁上,减轻下方的电涡流加热装置的负担,避免下部的电涡流加热装置变形损坏。

28.(11)本发明还设置了支架、转轴和转动电机,用于将整个电涡流加热装置吊装下加热井,降低人工操作难度。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附

图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

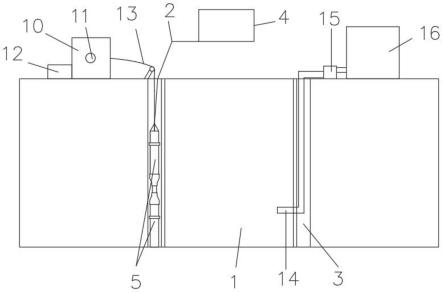

30.图1为本发明结构示意图;

31.图2为本发明电涡流加热装置依次连接的结构示意图;

32.图3为本发明电涡流加热装置的结构示意图;

33.图4为本发明安装有连接耳的电涡流加热装置俯视示意图;

34.图5为本发明电涡流加热装置的剖视示意图;

35.图6为本发明软接头(二通)结构示意图;

36.图7为本发明软接头(四通)结构示意图;

37.图8为本发明软接头俯视示意图;

38.图9为本发明内螺纹接头剖视示意图;

39.图10为本发明降粘剂制作流程图;

40.图11为本发明降粘剂乳化效果图。

41.其中,附图标记对应的名称为:

42.1-采油井,2-电缆,3-电加热井,4-交变电流控制单元,5-导热管,51-抱箍,6-绝缘端盖,7-电流导体,8-绝缘填料,9-软接头,91-导线,92-绝缘软管,93-内螺纹接头,10-支架,11-转轴,12-转动电机,13-吊绳,14-降粘剂加料管,15-加料泵,16-降粘剂料桶。

具体实施方式

43.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

44.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

46.在本发明的描述中,需要说明的是,术语“上”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.详细来说,本实施例的目的是为了提供一种地层电涡流加热稠油开采系统,解决现有的底层电涡流加热稠油开采系统存在的集成度不高、安装操作难度大、维修维护不方便、普适性较差及易损坏的问题。该系统集成度高,但是相互之间不影响或影响小,安装简单快捷,出现问题后只需处理或更换单独的部分即可在此开采,不耽误工程进度,而且其既可适用深且窄的加热井,也可适用于浅且宽的加热井。

48.具体来说,参见图1~图9。本系统包括采油井1,电缆2,设置在采油井两侧的电加热井3,及通过电缆与电加热井相接的交变电流控制单元4。其中,由于大块导体处在交变磁场中时,在导体内部会产生感应电流。感应电流在地层内的电流流线呈闭合的涡旋状,称为涡电流或涡流。涡流作用将电能转化为热能。由于地层岩石孔隙中含有地层水(一般以束缚水或者底水形式存在于地层岩石的孔隙中)。地层水由于溶解有大量的矿物盐,故具有导电性,相当于一个连续的大块导体。因此,只要在地层中任意两点之间建立一个交变的电磁场,即可在地层中产生电涡流从而加热地层流体,降低地层原油的粘度,易于流动而被采出。对于地层中不存在底水或束缚水饱和度较低的油藏,先采用人工注入盐水后再进行地层电涡流加热稠油开采。而关于交变磁场的设置,即交变电流控制单元4的结构、工作原理、工作流程均为现有技术中的公知常识(也可参见背景技术中提到的“一种地层电涡流加热稠油开采系统”),本实施例在此不赘述。

49.本实施例的改进之处主要包括以下几个方面:

50.首先,参见图1和图2本实施例在所述电加热井3内并排连接或/和依次连接有多个电涡流加热装置,所述电涡流加热装置与交变电流控制单元电连接;并排连接或依次连接,或者并排连接与依次连接都有,这是根据开采井的大小和深度、加热井的大小和深度决定的,在此不赘述。

51.为了方便集中控制,本实施例还包括与交变电流控制单元4相连的数据采集单元和数据分析单元,所述数据采集单元包括多个压力传感器和多个温度传感器,多个所述压力传感器分别设置在需要检测压力的部位,如本实施例的圆筒状导热管5、绝缘端盖6、软接头9、降粘剂加料管14、不同深度的采油井1内壁,而多个所述温度传感器则分别设置在需要检测温度的部位,如本实施例的导热管5、电缆2、软接头9、降粘剂加料管14、不同深度的采油井1内壁。数据采集单元用于采集电加热井及采油井内相关的承压和温度数据,并将其传送给数据分析系统,数据分析系统根据获得的数据估算井出液粘度、地面管线长度等信息,加上手动输入当地季节气温等信息,在合理误差范围内推算出加热功率附加系数,再将这些信息传送给主系统或传送给交变电流控制单元,以控制电涡流参数。其中,还可以根据推算数据,判定需要安装的电涡流加热装置的数量及它们的安装方式。

52.本实施例中提到的数据采集单元、数据分析单元和主控系统等,如交变电流控制单元一般,均直接选用本领域常规系统,其安装方式、使用方法及工作原理等也是,本实施例并未对之进行改进,而只是应用了该系统而已,因此在此不赘述。

53.为了降低电涡流加热装置能耗,提升降粘效果,实现1+1>2的目的,本实施例还包括贯穿设置在所述电加热井3壁上的与所述采油井1连通的降粘剂加料管14,与所述降粘剂加料管14相连的加料泵15,及与所述加料泵相连的降粘剂料桶16;所述降粘剂料桶内装有改性降粘剂。稠油乳化降粘是效果理想的提高采收率的方法,通过降低油水界面张力,使地层中的稠油从油包水的乳化状态转变为以水包油的乳化状态,使稠油粘度大幅度降低,从而降低流动阻力,提高采收率。本发明增设该降粘剂,是针对超稠油设置的,如果仅依靠电涡流加热超稠油,一方面是需要增大电压提高温度,耗时长、能耗大,另一方面是电涡流加热装置耗损大,易损坏;因此,我们创造性的结合降粘剂使用,降粘剂的注入,可以初步降粘,并且,降粘剂内含有盐水等电离子,可以增强电涡流加热效果,二者结合,可产生1+1>2的效果,既不耗费多少降粘剂,也无需增加电涡流加热装置的负担。

54.其中,参见图10,所述降粘剂包括改性木质素、助乳化剂和盐水溶液;所述改性木质素先由强酸溶液改性,完成后再加入非离子型表面活性剂混合改性,完成后再加入碱液改性。所述助乳化剂为脂肪酸钾、石油磺酸钠、脂肪醇聚氧乙烯醚、十二烷基苯磺酸钠、脂肪醇聚氧乙烯醇硫酸钠、聚氧乙烯醚磺酸钠、椰子油二乙醇酰胺、烷基糖苷中的任一种或几种。

55.所述强酸溶液为硫酸和/或硝酸,所述强酸的质量为木质素质量的5~20%,二者在90~110℃条件下搅拌发生反应,对木质素进行初步改性;

56.所述非离子型表面活性剂为烷基酚聚氧乙烯醚型表面活性剂、聚氧乙烯脂肪醇醚型表面活性剂、聚氧乙烯脂肪酸酯型表面活性剂、多元醇脂肪酸酯型表面活性剂、聚氧乙烯多元醇脂肪酸酯型表面活性剂,所述非离子型表面活性剂的质量为木质素质量的5~10%,二者在40~100℃条件下搅拌发生反应,对木质素进行再次改性;

57.所述碱液为碳酸钠和/或氢氧化钠,所述碱液的质量为木质素质量的15~35%,二者在40~110℃条件下搅拌发生反应,对木质素进行最终改性,得到改性木质素。

58.降粘剂制作时,首先,向反应釜中加入20kg水,再加入10kg木质素,搅拌均匀得木质素水溶液;其次,向上述木质素水溶液中加入95质量%的硫酸0.5kg和60质量%的硝酸0.5kg,在100℃下搅拌反应2h;停止加热,然后再加入2kg聚氧乙烯脂肪酸酯型表面活性剂,搅拌均匀后静置2h;然后继续加入1kg氢氧化钠和0.5kg碳酸钠,搅拌均匀继续反应2h;最后加入助乳化剂和氯化钠水溶液,冷却后即得稠油自乳化降粘剂。其中,若要加快反应速率缩短反应时间,可以适当提高反应温度。

59.使用前,取部分上述降粘剂测试,配成浓度为1质量%的水溶液,加入到粘度为5000mpa

·

s(50℃)的稠油中,不搅拌,在80℃温度下进行自乳化降粘实验,如图11所示,自乳化状况良好,降粘率达99%以上,其乳状液稳定性良好,30天后依然可保持80%以上的降粘率。加热到200℃后,自乳化状况依然良好,降粘率达99%以上,其乳状液稳定性良好,10天后依然可保持80%以上的降粘率,足以满足本实施需要。

60.木质素的选择,类似废物回收再利用。木质素来源广泛且价廉,且改性过程无废液、废渣和废气排出,改性条件易达成,改性操作简单,绿色环保。并且,改性木质素对稠油具有良好的自乳化性能且乳状液稳定。更重要的是,降粘剂耐高温性能良好,在200℃时未见明显衰减,在焖井时搭配电涡流加热装置使用,即可同时实现无损乳化和电涡流加热降粘。

61.参见图2~图5,所述电涡流加热装置包括圆筒状导热管5,设置在圆筒状导热管两端的绝缘端盖6,设置在导热管5内且两端分别贯穿对应绝缘端盖的电流导体7,及填充在导热管、绝缘端盖与电流导体之间的绝缘填料8。多个电涡流加热装置的设置,使它们可以根据需要依次连接或并排连接使用,可以适应不同深度、宽度的加热井,普适性强;并且,所述电涡流加热装置集成度高安装拆卸均十分方便,维修维护简单快捷,不会耽误工程进度。而每个电涡流加热装置的集成度又很高,可以当成一个独立的部件来安装使用,使之安装使用和拆卸变的更加的方便。并且,本实施例还设置了支架10,可转动连接在支架上的转轴11,与转轴相连并带动转轴转动的转动电机12,及缠绕在转轴上的吊绳13。对应的,如图3和图4所示,所述绝缘端盖6边缘处均匀设有4连接耳,且所有连接耳均与所述吊绳13相接。如此,整个电涡流加热装置都可以组装好之后吊装进加热井中,大大降低了人工操作难度。

62.当加热井深而窄时,电涡流加热装置只需依次连接好放进加热井中即可,工人无需下去;而当加热井浅而宽时,由于电涡流加热装置具有一定活动余量,在某些地方是需要工人下到安全且方便固定的位置,将电涡流加热装置固定到加热井壁上的。为了降低固定难度,本实施例在导热管5外设置了ω形的抱箍51,所述抱箍通过螺栓将导热管5固定到对应位置的电加热井内壁上,减轻下方的电涡流加热装置的负担,避免下部的电涡流加热装置变形损坏。

63.其次,本发明将电涡流加热装置的外壳(即导热管)设置为导热的铜合金管,可以使其内部的电流导体产生的磁场既能够作用于稠油,又能够作用于铜合金管,将铜合金管加热;铜合金管又可传热给邻近的稠油,提高加热效率,减少能量浪费;而绝缘填料和绝缘端盖的设置,又可以避免导热管的热传递到内部电流导体上,避免电流导体损坏。

64.最后,如图2所示,本实施例所述电涡流加热装置之间、电涡流加热装置与所述电缆2之间均通过软接头9相接。如图6~图8所示,所述软接头9为二通接头、三通接头或四通接头,以便于实现电涡流加热装置之间的依次连接或并排连接等操作。需要注意的是,电路连接关系为现有常规技术,本实施例并未对其进行改进,只是对除电路外的结构进行改进,并相应的调整了电路连接点而已,因此在此不赘述。

65.软接头如普通的管道接头,相对点涡流加热装置而言,是较软的,当加热井深而窄的时,太长的电涡流加热装置易弯折损坏,而采用了软接头,一方面可以减短每个电涡流加热装置的长度,减轻其重量,使之更容易固定;另一方面则是在电路故障或产品有损的时候,可以即使的检测出来并进行替换,不耽误工程进度;并且,在电涡流加热装置不方便固定的加热井中,还可以通过歪置电涡流加热装置,使之稍许倾斜、两端分别抵在加热井内壁上,即可使加热井内壁支撑电涡流加热装置,而此时软接头起到的则是连接和防止相连的两个电涡流加热装置错位的作用。

66.此外,所述软接头9包括内部的导线91,包裹在导线外侧的圆筒状绝缘软管92,及可拆卸连接在绝缘软管端部的内螺纹接头93;所述导线91与对应位置的导热管5或电缆2相接;所述内螺纹接头93与对应位置的绝缘端盖6可拆卸连接。

67.为提高连接稳定性,本实施例软接头两端均有一段硬管材质,且该部位设有外螺纹,此处螺纹连接有相匹配的内螺纹接头;当导线与对应位置导热管中的电流导体对准后,只需螺旋内螺纹接头,使之活动端螺纹连接到对应的导热管的外螺纹上,旋紧即可使导线与电流导体稳固相接。而在电涡流加热装置与电缆相接处,也可以设置软接头,只不过,此时的软接头可以无限拉长,至电缆可以直接与软接头内导线连接后只需胶带缠住封好即可,也可以直接将软接头内的导线替换为电缆。

68.进一步的,所述绝缘端盖6上设有多个凹槽,所述绝缘软管92的端部设有多个与所述凹槽相配合的凸起。可以方便二者对其,进而方便内螺纹接头的螺旋固定。

69.同时,本实施例所述软接头9的外径小于所述导热管5的外径,而对应的,参见图9,所述内螺纹接头中部的截面也呈等腰梯形状,可以更方便的掌握内螺纹接头与软接头和电涡流加热装置的连接长度,避免松动。

70.在使用时,首先根据需要,选择对应数量的电涡流加热装置,并根据加热井的实际情况将其用软接头依次连接或者并排连接好;以深而窄的加热井为例,依次连接好电涡流加热装置后,将连接耳挂在吊绳上,将电涡流加热装置依次放入加热井中;启动转动电机,

转动轴转动,吊绳逐渐拉长,将电涡流加热装置逐渐下移至加热井底部;然后调整转动电机转速,慢慢松开吊绳,使电涡流加热装置依次靠置在加热井壁上,至吊绳无负重为止即完成安装。

71.而在出现故障时,只需启动转动电机,使吊绳带动电涡流加热装置上移,同时一一检测连接点,来判断故障范围,检测速度快;发现故障位后,只需拆除该段电涡流加热装置,置换同规格电涡流加热装置后重复上述操作,即可继续工作,不耽误工作进度;而故障的电涡流加热装置是提出来进行维护维修的,操作更简单快捷,难度更小。

72.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1