一种提升填砾式钻孔注液量的方法与流程

1.本发明属于原地浸出采铀技术领域,具体涉及一种提升填砾式钻孔注液量的方法。

背景技术:

2.在地浸采铀过程中,钻孔不仅是揭露矿层的唯一工程,而且也是矿层开采的主要手段。目前地浸采铀的钻孔大多为填砾式钻孔,填砾式钻孔中含有环形外骨架过滤器,长期采铀过程中,注液孔常会在过滤器及周边的近井地带形成结垢物,是钻井和矿层之间发生堵塞问题,降低抽注液能力。目前主要通过洗井的方式疏通堵塞的井管过滤器以提高钻井抽注液能力,洗井的方法主要包括空压机洗井、活塞洗井和化学洗井。但是,利用现有的洗井方法洗井后注液量较洗井前的注液量仅提升5~10%,洗井效果较差,不能达到改善钻井抽注液能力的效果。

技术实现要素:

3.有鉴于此,本发明提供了一种提升填砾式钻孔注液量的方法,本发明提供的方法能够将钻孔注液量提升50%以上,能够较好的改善钻井抽注液能力。

4.为了解决上述技术问题,本发明提供了一种提升填砾式钻孔注液量的方法,包括以下步骤:

5.利用高压水力射流系统切割填砾式钻孔的原始过滤器和填砾层,形成割缝;当所述原始过滤器的长度大于等于4m小于等于8m时,割缝的长度为2.5~5.0m;当所述原始过滤器的长度大于8m小于等于15m时,割缝的长度为4.5~7.0m;

6.对形成割缝的钻孔进行洗井后放置内置过滤器。

7.优选的,所述高压水力射流系统包括高压水力射流喷枪、混砂撬和增压撬。

8.优选的,所述切割前还包括:

9.将所述高压水力射流喷枪与混砂撬、增压撬连接后下放至钻孔内原始过滤器位置;

10.当原始过滤器的长度大于等于4m小于等于8m时,高压水力射流喷枪下放的位置为高压水力射流喷枪的喷嘴位于原始过滤器距原始过滤器顶端2.8/12~3.2/12处;

11.当所述原始过滤器的长度大于8m小于等于15m时,高压水力射流喷枪下放的位置为高压水力射流喷枪的喷嘴位于原始过滤器距原始过滤器顶端3.8/12~4.2/12处。

12.优选的,所述喷嘴直径为2.0~2.5mm,所述喷嘴的工作压力为15~18mpa。

13.优选的,所述高压水力射流喷枪枪体的直径为60~90mm。

14.优选的,所述原始过滤器包括环形外骨架过滤器、缝式过滤器或圆孔式过滤器。

15.优选的,所述内置过滤器包括贴砾式过滤器或缠丝式过滤器。

16.优选的,所述洗井包括空压机洗井或二氧化碳洗井。

17.本发明提供了一种提升填砾式钻孔注液量的方法,包括以下步骤:利用高压水力

射流系统切割填砾式钻孔的原始过滤器和填砾层,形成割缝;当所述原始过滤器的长度大于等于4m小于等于8m时,割缝的长度为2.5~5.0m;当所述原始过滤器的长度大于8m小于等于15m时,割缝的长度为4.5~7.0m;对形成割缝的钻孔进行洗井后放置内置过滤器。本发明采用高压水力射流技术对填砾式钻孔进行处理,高压水力射流喷出的浆料割穿原始过滤器和填砾层使割缝深度抵达矿层,改善近井地带渗透率,增加有效渗流面积,提升钻孔注液量。按照本发明提供的方法进行处理后,钻孔注液量提升50.0%以上,效果远优于洗井。

附图说明

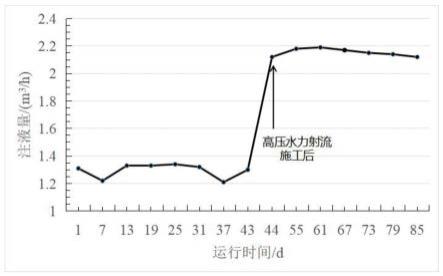

18.图1为实施例1填砾式钻孔处理前注液和处理后注液量点线图。

具体实施方式

19.本发明提供了一种提升填砾式钻孔注液量的方法,包括以下步骤:

20.利用高压水力射流系统切割填砾式钻孔的原始过滤器和填砾层,形成割缝;当所述原始过滤器的长度大于等于4m小于等于8m时,割缝的长度为2.5~5.0m;当所述原始过滤器的长度大于8m小于等于15m时,割缝的长度为4.5~7.0m;

21.对形成割缝的钻孔进行洗井后放置内置过滤器。

22.本发明利用高压水力射流系统切割填砾式钻孔的原始过滤器和填砾层,形成割缝。在本发明中,所述填砾式钻孔运行的时间优选为2~4年;所述填砾式钻孔优选为阻塞填砾式钻孔,所述阻塞填砾式钻孔的注液量优选为1~2m3/h,更优选为1.1~1.98m3/h。在本发明中,所述填砾式钻孔的开孔直径优选为所述填砾式钻孔的深度优选为304~389.8m;所述填砾式钻孔中套管的规格优选为或所述套管的材料优选为upvc;所述套管的内径优选为80mm。在本发明中,所述填砾层中砾石优选为石英砂颗粒,所述石英砂颗粒的粒径优选法为2~5mm,更优选为2~4mm。

23.在本发明中,所述原始过滤器优选包括环形外骨架过滤器、缝式过滤器或圆孔式过滤器,更优选为环形外骨架过滤器;所述环形外骨架过滤器的长度优选为4~15m。当所述原始过滤器的长度大于等于4m小于等于8m时,割缝的长度为2.5~5.0m,优选为3.2~4.5m;当所述原始过滤器的长度大于8m小于等于15m时,割缝的长度为4.5~7.0m,优选为4.8~6m。在本发明中,所述割缝的宽度优选为1.5~3mm,更优选为2~2.6mm。

24.在本发明中,所述高压水力射流系统优选包括高压水力射流喷枪、混砂撬和增压撬。在本发明中,所述混砂撬将石英砂和水混合,得到浆料;所述石英砂占浆料的质量比优选为3~7%,更优选为4~6%。在本发明中,所述浆料通过高压水力喷枪喷射后对原始过滤器和填砾层进行切割。在本发明中,所述增压撬用于提升高压水力喷枪的压力以保证切割的顺利进行。在本发明中,所述高压水力射流喷枪包括枪体和喷嘴;所述枪体的直径优选为60~90mm,更优选为70~80mm;所述喷嘴的个数优选为1~4个,具体可以为1个、2个、3个或4个。在本发明中,所述喷嘴的直径优选为2.0~2.5mm,更优选为2.2~2.3mm;所述喷嘴的工作压力优选为15~18mpa,更优选为16~17.2mpa。

25.本发明限定喷嘴的压力在上述范围内保证割缝抵达矿层并且不会影响钻孔正常工作。当压力过低,难以割穿原始过滤器和填砾层使割缝深度抵达矿层,起不到应有的效果;当压力过高,割缝宽度过大,容易导致填砾层坍塌,砾石涌入钻孔内,导致钻孔不能正常

工作。

26.在本发明中,所述切割前优选还包括:

27.将所述高压水力射流喷枪与混砂撬、增压撬连接后下放至钻孔内原始过滤器位置。

28.在本发明中,所述连接优选为通过不锈钢钢管将混砂撬和增压撬连接后与高压水力射流喷枪连接。

29.在本发明中,当原始过滤器的长度大于等于4m小于等于8m时,高压水力射流喷枪下放的位置优选为高压水力射流喷枪的喷嘴位于原始过滤器距原始过滤器顶端2.8/12~3.2/12处,更优选为3/12(1/4)处;

30.当所述原始过滤器的长度大于8m小于等于15m时,高压水力射流喷枪下放的位置优选为高压水力射流喷枪的喷嘴位于原始过滤器距原始过滤器顶端3.8/12~4.2/12处,更优选为4/12(1/3)处。

31.本发明优选由高压水力射流喷枪下放的位置由上向下移动进行切割,得到上述技术方案所述长度的割缝。在本发明中,所述移动的速率优选为20~150mm/min,更优选为50~100mm/min。本发明限定高压水力射流喷枪下放的位置在上述范围内保证割缝的长度在一定范围内,避免割缝长度过长,导致套管变形,钻孔损坏。

32.本发明利用高压水力射流喷枪,将高压磨料砂液喷射切割出缝隙增大钻孔渗流面积,从而提升注液量。

33.形成割缝后,本发明对形成割缝的钻孔进行洗井后放置内置过滤器。在本发明中,所述洗井优选包括空压机洗井或二氧化碳洗井,更优选为空压机洗井。在本发明中,所述洗井的次数优选为2~3次,更优选为2次。本发明对所述洗井的条件参数无特殊限定,按照本领域常规的方式进行即可。

34.在本发明中,所述洗井能够洗出upvc碎屑和岩屑。

35.在本发明中,所述内置过滤器优选包括贴砾式过滤器或缠丝式过滤器,更优选为贴砾式过滤器。本发明对所述放置的方式无特殊要求,采用本领域常规的方式即可。在本发明中,所述内置过滤器上端位置优选高于割缝上端位置0.2~0.3m,过滤器下端和割缝下端位置保持一致。

36.放置内置过滤器后填砾式钻孔即可投入运行,本发明利用高压水力射流技术对填砾式钻孔进行处理后能够显著提高填砾式钻孔的注液量。

37.在本发明中,高压水力射流系统中增压撬和混砂撬连接后与高压水力射流喷枪连接,将喷枪下放至环形外骨架过滤器部位。

38.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

39.实施例1

40.以内蒙古某铀矿床填砾式注液孔sz5221为处理对象,填砾式注液孔sz5221开孔直径为深度为373.8m;套管规格为套管内径为80mm,材质为upvc;过滤器为环形外骨架过滤器,规格为材质为upvc;环形外骨架过滤器位置为355.8-369.8m,长度为14.0m;环形外骨架过滤器周围的填砾层由粒径为2~5mm的石英砂颗粒填充得到;填砾式注液孔sz5221已经运行4年,注液量为1.30m3/h;

41.按照以下步骤对填砾式注液孔sz5221进行处理:

42.步骤一、利用不锈钢钢管将地表混砂撬和增压撬连接后与高压水力射流喷枪(喷枪枪体直径为70mm,一个喷嘴,喷嘴直径为2.5mm,喷嘴工作压力为16.0mpa)连接;向填砾式钻孔sz5221内下放高压水力射流喷枪;

43.步骤二、将高压水力射流喷枪下放至环形外骨架过滤器距环形外骨架过滤器顶部1/3处,即下放至360.5m;

44.步骤三、利用由高压水力射流喷枪喷嘴喷出的浆料(石英砂占浆料的质量百分比为5%,由混砂撬制备得到),切割sz5221钻孔环形外骨架过滤器和填砾层,喷枪按照50mm/min的移动速率由下放位置向下切割具体为从注液孔深度为360.5m处切割至深度为366.5m处,得到长度为6.0m宽度为2mm的割缝;

45.步骤四、形成割缝后对sz5221钻孔进行空压机洗井(2次)后下放缠丝式过滤器;缠丝式过滤器长度为6.2m,过滤器上端位置为360.3m,下端为366.5m;恢复运行,通过流量计监测注液井的流量,流量为2.12m3/h。

46.实施例2

47.以填砾式注液孔sz3410为处理对象,填砾式注液孔sz3410开孔直径为深度为304m;套管规格为套管内径为80mm,材质为upvc;过滤器为环形外骨架过滤器,规格为材质为upvc;环形外骨架过滤器位置为290.2~300.2m,长度为10.0m;环形外骨架过滤器周围的填砾层由粒径为2~4mm的石英砂颗粒填充得到;填砾式注液孔sz3410已经运行2年,注液量为1.98m3/h;

48.按照以下步骤对填砾式注液孔sz3410进行处理:

49.步骤一、利用不锈钢钢管将地表混砂撬和增压撬连接后与高压水力射流喷枪(喷枪枪体直径为70mm,一个喷嘴,喷嘴直径为2.0mm,喷嘴工作压力为18.0mpa)连接;向填砾式钻孔sz3410内下放高压水力射流喷枪;

50.步骤二、将高压水力射流喷枪下放至环形外骨架过滤器距环形外骨架过滤器顶部1/3处,即下放至293.5m;

51.步骤三、利用由高压水力射流喷枪喷嘴喷出的浆料(石英砂占浆料的质量百分比为6%,由混砂撬制备得到),切割sz3410钻孔环形外骨架过滤器和填砾层,喷枪按照90mm/min的移动速率由下放位置向下切割具体为从注液孔深度为293.5m处切割至深度为298.3m处,得到长度为4.8m宽度为2.2mm的割缝;

52.步骤四、形成割缝后对sz3410钻孔进行二氧化碳洗井2次后,下方贴砾式过滤器,贴砾式过滤器长度为5.1m,过滤器上端位置为293.2m,下端为298.3m。恢复运行,通过流量计监测注液井的流量,流量为3.11m3/h。

53.实施例3

54.以填砾式注液孔sz3279为处理对象,填砾式注液孔sz3279开孔直径为深度为389.8m;套管规格为套管内径为80mm,材质为upvc;过滤器为环形外骨架过滤器,规格为材质为upvc;环形外骨架过滤器位置为380.6~385.5m,长度为4.9m;环形外骨架过滤器周围的填砾层由粒径为2~4mm的石英砂颗粒填充得到;填砾式注液孔sz3279已经运行2年,注液量为1.10m3/h;

55.按照以下步骤对填砾式注液孔sz3279进行处理:

56.步骤一、利用不锈钢钢管将地表混砂撬和增压撬连接后与高压水力射流喷枪(喷枪枪体直径为70mm,一个喷嘴,喷嘴直径为2.5mm,喷嘴工作压力为17.2mpa)连接;向填砾式钻孔sz3279内下放高压水力射流喷枪;

57.步骤二、将高压水力射流喷枪下放至环形外骨架过滤器距环形外骨架过滤器顶部1/3处,即下放至381.9m;

58.步骤三、利用由高压水力射流喷枪喷嘴喷出的浆料(石英砂占浆料的质量百分比为4%,由混砂撬制备得到),切割sz3279钻孔环形外骨架过滤器和填砾层,喷枪按照120mm/min的移动速率由下放位置向下切割具体为从注液孔深度为381.9m处切割至深度为385.1m处,得到长度为3.2m宽度为2.5mm的割缝;

59.步骤四、形成割缝后对sz3279钻孔进行空压机洗井2次后下放贴砾式过滤器;贴砾式过滤器长度为3.5m,过滤器上端位置为381.6m,下端为385.1m;恢复运行,通过流量计监测注液井的流量,流量为2.58m3/h。

60.对比例1

61.以实施例1的填砾式注液孔sz5221为处理对象,处理方法为对填砾式注液孔sz5221进行2次空压机洗井。

62.对比例2

63.以实施例2的填砾式注液孔sz3410为处理对象,处理方法为对填砾式注液孔sz3410进行2次空压机洗井。

64.对比例3

65.以实施例3的填砾式注液孔sz3279为处理对象,处理方法为对填砾式注液孔sz3279进行2次空压机洗井。

66.利用电磁流量计检测按照实施例1~3和对比例1~3方法处理后的钻孔的注液量,其结果列于表1中。

67.表1按照实施例1~3和对比例1~3方法处理后的钻孔的注液量

68.[0069][0070]

根据实施例1处理前注液量和处理后注液量绘制点线图,如图1所示。结合表1和图1后可以看出,按照本发明处理方法处理后能够显著提高钻孔的注液量,注液量提升幅度为55.6~134.6%。

[0071]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1