适用于过破碎带双护盾TBM刀盘卡机模拟的TBM缩尺模型的制作方法

适用于过破碎带双护盾tbm刀盘卡机模拟的tbm缩尺模型

技术领域

1.本实用新型涉及全断面硬岩掘进机(tunnel boring machine,简称tbm)技术领域,具体涉及一种适用于双护盾tbm过破碎带刀盘卡机工况模拟的tbm缩尺模型。

背景技术:

2.目前,双护盾tbm掘进穿越断层破碎带刀盘卡机事故频繁发生,由于破碎岩体自稳性差,开挖面极易收敛或塌方,包裹挤压刀盘,进而造成刀盘卡机,严重威胁tbm安全顺利施工,因此,迫切开展对于tbm刀盘卡机机制的研究。

3.刀盘卡机机制涉及“围岩-刀盘”与“围岩-护盾”相互作用机制,其中“围岩-刀盘”相互作用机制极为复杂,主要受围岩岩性、tbm推进装置、tbm刀盘扭转旋切装置以及出渣装置耦合影响,目前数值计算方法难以对以上各方面进行真实模拟;现场试验造价高,一旦出现卡机事故将严重影响隧道正常施工,威胁tbm 机器安全,风险巨大。与数值方法和现场试验相比,模型试验是刀盘卡机机制研究的有效手段。

4.刀盘卡机机制涉及“围岩-刀盘”与“围岩-护盾”相互作用机制,其中“围岩-刀盘”相互作用机制极为复杂,主要受围岩岩性、tbm推进装置、tbm刀盘扭转旋切装置以及出渣装置耦合影响,目前数值计算方法难以对以上各方面进行真实模拟;现场试验造价高,一旦出现卡机事故将严重影响隧道正常施工,威胁tbm 机器安全,风险巨大。与数值方法和现场试验相比,模型试验是刀盘卡机机制研究的有效手段。目前,有关tbm缩尺模型鲜有报道,天津大学杨玉虎等人所研制的《一种模拟施工作业真实工况的实验台》,但该实验台设计主要为tbm在完整围岩中掘进推进装置控制提供依据,模型不能模拟tbm掘进破岩过程。因此,能够准确模拟tbm掘进破岩出渣过程,并充分装置相似理论的tbm缩尺模型亟待研发,其对tbm过破碎带刀盘卡机工况模拟至关重要。

技术实现要素:

5.针对上述技术难题,本实用新型依据真实双护盾tbm机器尺寸参数及动力参数,严格依照“机器-土体”装置相似原理,对双护盾tbm缩尺模型的尺寸及动力参数进行设计。根据试验条件下所采集数据,依据装置相似原理,可以换算得到真实条件下tbm刀盘所受的压力及扭矩及卡机状态,进而tbm过掘进过程掘进施工提供预警,保障tbm安全顺利施工。

6.本实用新型目的是提供一种适用于过破碎带刀盘卡机工况模拟的双护盾tbm 缩尺模型;双护盾tbm真实机器构造非常复杂,对于过破碎带刀盘卡机模拟而言,主要控制因素为tbm掘进速度、刀盘旋转速度、刀盘开口率以及刀盘脱困扭矩等参数。通常,临近破碎带围岩较为软弱,tbm撑靴对围岩的作用力对刀盘附近围岩应力场影响较小,此外,在此类地层中双护盾tbm往往以单护盾模式工作,故在tbm模型设计中省略撑靴设计。

7.为了实现上述目的,本实用新型是通过以下方案实现的:

8.适用于过破碎带双护盾tbm刀盘卡机模拟的tbm缩尺模型,包括刀盘、刀盘护盾、推进装置、扭转动力装置、出渣装置、导向装置和支撑平台;所述刀盘上安装有正滚刀和边刀;

所述的刀盘护盾安装在刀盘的后端,且所述的刀盘连接一个主轴,所述的主轴由扭转动力装置驱动其旋转;所述的扭转动力装置安装在支撑平台上;所述的推进装置用于推动所述的扭转动力装置和所述的导向装置沿着所述的支撑平台移动,进而实现刀盘的进给;所述的导向装置用于对刀盘和刀盘护盾进行导向;所述的出渣装置设置在刀盘后端,用于出渣。

9.进一步的,在所述的刀盘护盾的内部有两个固定隔板,两个固定隔板与刀盘护盾焊接;两个固定隔板用于支撑所述的主轴。

10.进一步的,所述推进装置包括液压油缸、油缸支撑支座;所述油缸能够以恒定位移推进和恒定荷载推进两种工作方式;所述的液压油缸一端悬空,中间由两个支座支撑固定在支撑平台上,油缸另一端与导向装置接触。

11.进一步的,所述液压油缸与主轴、刀盘护盾中轴线在同一直线上。

12.进一步的,所述扭转动力装置包括伺服电机、扭矩传感器组成,所述伺服电机与扭矩传感器、主轴依次串联,伺服电机提供扭矩大小可由扭矩传感器测量得到,并通过主轴传递到刀盘。

13.进一步的,所述主轴为空心钢管,通过轴承与护盾两个隔板相连,主轴前端与刀盘相连。

14.进一步的,所述出渣装置包括螺旋输送机和驱动电机,螺旋输送机一端置于刀盘后方,并在其上部开口,另一端与驱动电机相连,中间穿过护盾的两个固定隔板;所述的驱动电机固定在所述的支撑平台上。

15.进一步的,所述刀盘边缘设置出渣口,开挖过程中的刀盘滚刀旋切下土渣通过出渣口转移到刀盘与护盾隔板之间的空间,进而土渣进入螺旋出土器进土口,通过螺旋出土器向外输送,在靠近驱动电机处,在螺旋出土器下方开口,使排出土渣在开口处排出。

16.进一步的,所述导向装置包括前挡板、后挡板、导向连杆和两根平行导轨;所述的平行导轨设置在所述的支撑平台上,所述的支撑板安装在滑块上,支撑板在所述的推进装置推动下可沿着所述的导轨移动;所述的前挡板和后挡板固定在所述的支撑板上,所述的导向连杆穿过前、后两个挡板,并与护盾外侧的固定隔板相连;为tbm掘进提供导向作用。

17.进一步的,所述的支撑平台由8根架腿、10个横撑及8个底部垫块组成,架腿和横撑外尺寸均为80mm,厚度6mm的方钢组成。

18.与现有技术相比,本实用新型的有益效果是:

19.1)本实用新型提供了一种适用于过破碎带双护盾tbm刀盘卡机模拟的tbm 缩尺模型,该缩尺模型具有功能齐全,结构较为简单,外形较小,能够在实验室条件下准确模拟双护盾tbm过破碎带施工作业真实情况,为tbm刀盘卡机机理研究提供了有力工具。

20.2)本实用新型基于真实双护盾tbm结构尺寸参数及动力参数,依照“机器

‑ꢀ

土体”装置相似原理,设计了缩尺模型尺寸和动力参数,试验所获数据能够按照相似比尺换算得到实际工程中tbm施工参数,为实际tbm过破碎带施工提供依据。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

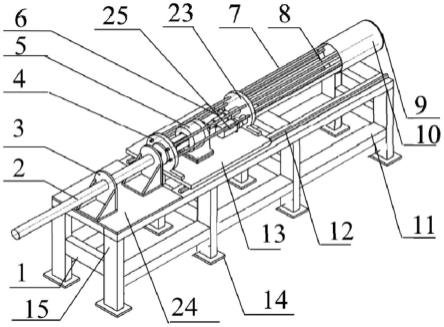

22.图1为本实用新型的示意图;

23.图2为护盾结构示意图;

24.图3为刀盘结构示意图;

25.图中:1

‑‑‑

支架横撑;2

‑‑‑

液压千斤顶;3

‑‑‑

千斤顶支座;4

‑‑‑

伺服电机后挡板;5

‑‑‑

伺服电机;6

‑‑‑

扭矩传感器;7

‑‑‑

导向连杆;8

‑‑‑

主轴;9

‑‑‑

刀盘;10

‑‑‑

护盾;11

‑‑‑

支架纵向横撑;12

‑‑‑

导轨;13

‑‑‑

伺服电机支撑板;14

‑‑‑

支撑架垫板;15

‑‑‑

支撑架腿;16

‑‑‑

轴承;17

‑‑‑

护盾内隔板;18

‑‑‑

护盾外隔板;19

‑‑‑

螺旋出土机;20

‑‑‑

边刀;21

‑‑‑

正滚刀;22

‑‑‑ꢀ

出渣口;23

‑‑‑

伺服电机前挡板;24

‑‑‑

支撑板;25

‑‑‑

螺旋出土机驱动电机。

具体实施方式

26.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

27.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

28.为了方便叙述,本实用新型中如果出现“上”、“下”、“左”“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.正如背景技术所介绍的,现有技术中存在的技术问题,本技术提出了一种适用于过破碎带双护盾tbm刀盘卡机模拟的tbm缩尺模型。

30.双护盾tbm真实机器构造非常复杂,对于过破碎带刀盘卡机模拟而言,主要控制因素为tbm掘进速度、刀盘旋转速度、刀盘开口率以及刀盘脱困扭矩等参数。通常,临近破碎带围岩较为软弱,tbm撑靴对围岩的作用力对刀盘附近围岩应力场影响较小,此外,在此类地层中双护盾tbm往往以单护盾模式工作,故在tbm 模型设计中省略撑靴设计。

31.本tbm缩尺模型设计所参照tbm真机性能参数如表1所示:

32.表1参照双护盾tbm真机性能参数

33.护盾长度护盾直径刀盘直径刀盘宽度12m6.3m6.3m0.5m刀盘开口率推进速度旋转速度脱困扭矩10%0.092m/min0~10r/min5300kn

·m34.tbm过破碎带刀盘卡机涉及tbm机器与土体相互作用问题,其模型试验设计应满足“机器-土体”装置相似原理。模型试验所选择的装置参量应包括tbm机器参量与围岩参量,并忽略次要参量,故本实用新型所选择的试验参量如表2所示:

35.表2相似计算所选试验参量

[0036][0037]

采用量纲分析法建立相似计算π准则如下:

[0038][0039]

根据《脆性材料结构模型试验》(陈兴华,1984)研究结论,土体相似应当满足因此,只要确定了几何相似比cd,密度相似比c

ρ

,即可确定装置其它参量。

[0040]

选定模型几何相似比cd=21,密度相似比c

ρ

=1,可得其它相似比:速度相似比cv=4.6,扭矩相似比c

t

=1.94

×

105,开口率相似比c

ξ

=1,转速相似比cn=0.2。推力相似比cf=9.26

×

103。

[0041]

换算得到tbm缩尺模型设计参数如表3所示:

[0042]

表3双护盾tbm缩尺模型设计参数

[0043]

护盾长度护盾直径刀盘直径刀盘宽度0.5m0.3m0.3m0.02m刀盘开口率推进速度旋转速度脱困扭矩10%0.02m/min10r/min28n

·m[0044]

具体的,本实施例基于上述原理,设计的双护盾tbm缩尺模型,如图1所示,包括刀盘9、护盾10、推进装置、扭转动力装置、出渣装置和支撑导向装置;刀盘9上安装有正滚刀和边刀;刀盘护盾10安装在刀盘的后端,且刀盘9连接一个主轴8,主轴8由扭转动力装置驱动其旋转;扭转动力装置安装在所述的支撑导向装置上;推进装置实现刀盘的进给;出渣装置设置在刀盘后端,用于出渣;支撑导向装置用于对刀盘和刀盘护盾进行导向以及支撑整个装置。

[0045]

其中,扭转动力装置包括伺服电机5、扭矩传感器6、支撑板13、以及主轴 8;

[0046]

出渣装置包括螺旋输送机19和驱动电机25;

[0047]

推进装置包括液压油缸2、2个油缸支撑支座3、一个支撑板24;液压油缸2 通过2个油缸支撑支座3支撑,油缸支撑支座3固定在支撑板24上;

[0048]

支撑导向装置包括支撑架、支撑架垫板14、伺服电机前挡板23、伺服电机后挡板4、4根导向连杆7、两根平行导轨12;

[0049]

上述各个部件之间的连接关系如下:

[0050]

支撑架由8根支撑架腿15、10个横撑1组成,支撑架腿15和横撑1均有方钢制作而

成,支撑架腿15的底部是支撑架垫板14,顶部是支撑板13和支撑板 24;

[0051]

扭转动力装置的伺服电机5和出渣装置的驱动电机25通过螺栓与支撑架上的支撑板13固定连接;伺服电机前挡板23位于伺服电机5的前端,伺服电机后挡板4位于伺服电机5的后端,伺服电机前挡板23、伺服电机后挡板4均与支撑板13通过螺栓固定连接,4根导向连杆穿过伺服电机前挡板23、伺服电机后挡板4并与护盾外隔板18螺栓固定连接,为tbm掘进提供导向作用。

[0052]

支撑架的双侧铺设两根平行导轨12,支撑板13通过滑块与导轨12相连,支撑板13可在导轨12上前后滑动。

[0053]

刀盘9包括33把正滚刀21和4把边刀20以及8个出渣口;刀盘9与主轴8 相连,具体的,在主轴8末端焊接法兰盘,法兰盘通过螺栓与刀盘9固定。刀盘 9边缘设置有出渣口22,出渣口22周边设有垂直刮板,刮板高度7mm。刀盘旋转滚刀切削土体,土渣落在刀盘底部,通过出渣口刮板将土渣刮起并排出到刀盘背面与护盾内隔板之间的空间内。螺旋出土机19前端置于刀盘与护盾隔板空间下部,土渣落入后通过螺旋出土机将其排出到护盾外部。

[0054]

伺服电机5与扭矩传感器6、主轴8依次串联,伺服电机5提供扭矩大小可由扭矩传感器6测量得到,并通过主轴8传递到刀盘;进一步的,主轴8为空心钢管,通过轴承与护盾内隔板17和外隔板18相连。

[0055]

螺旋输送机19一端置于刀盘9后方,并在其上部开口,另一端与驱动电机 25相连,螺旋输送机19中间穿过护盾的内隔板17和外隔板18,并在螺旋输送机19靠近驱动电机侧下部开口,使土渣在此处落下。

[0056]

所述液压油缸2与主轴8、刀盘9、护盾10中轴线在同一直线上,液压油缸 2最大能够提供1

×

104kn推力,液压油缸2能够以恒定位移推进和恒定荷载推进两种工作方式。油缸一端悬空,中间由两个支座3支撑固定在支撑板24上,油缸另一端与导向装置挡板4接触;支撑板24通过焊接方式固定在下方的支撑架上。所述油缸在两个支座对应位置处车丝,使其与支座固定。

[0057]

tbm模型每向前掘进一个行程,然后停止掘进,重启刀盘,逐级增加刀盘扭矩指导刀盘重新转动,并记录刀盘启动扭矩,如启动扭矩大于模型脱困扭矩则说明对应实际工况条件下,tbm将发生刀盘卡机;如启动扭矩小于脱困扭矩则增加刀盘转速至额定转速,同时向前推进刀盘护盾开始下一个掘进行程。

[0058]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1