一种抗滑移旋转连接节点、钢管拱形支撑体系及施工方法

本发明属于巷道支撑,涉及一种抗滑移旋转连接节点、钢管拱形支撑体系及施工方法。

背景技术:

1、随着煤矿开采深度的进一步增大,巷道矿山压力显现更加强烈,深部矿井巷道支护及软岩巷道支护成为煤矿巷道支护中亟待解决的重要问题。目前,u型钢金属支架在煤矿巷道支护中被广泛应用。实际工程中,u型钢支架经常在相邻节段连接的卡揽处发生滑动。此外,由于u型钢支架无法在纵向上设置连接,因此,其整体稳定性较差,对于大断面煤矿巷道或者当巷道围岩压力较大时,此种支架结构面临承载力不足的问题。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种抗滑移旋转连接节点、钢管拱形支撑体系及施工方法。该抗滑移旋转连接节点不仅能增加整个钢管拱形支撑体系的纵向刚度,还能防止在弧形钢管连接处发生滑移。

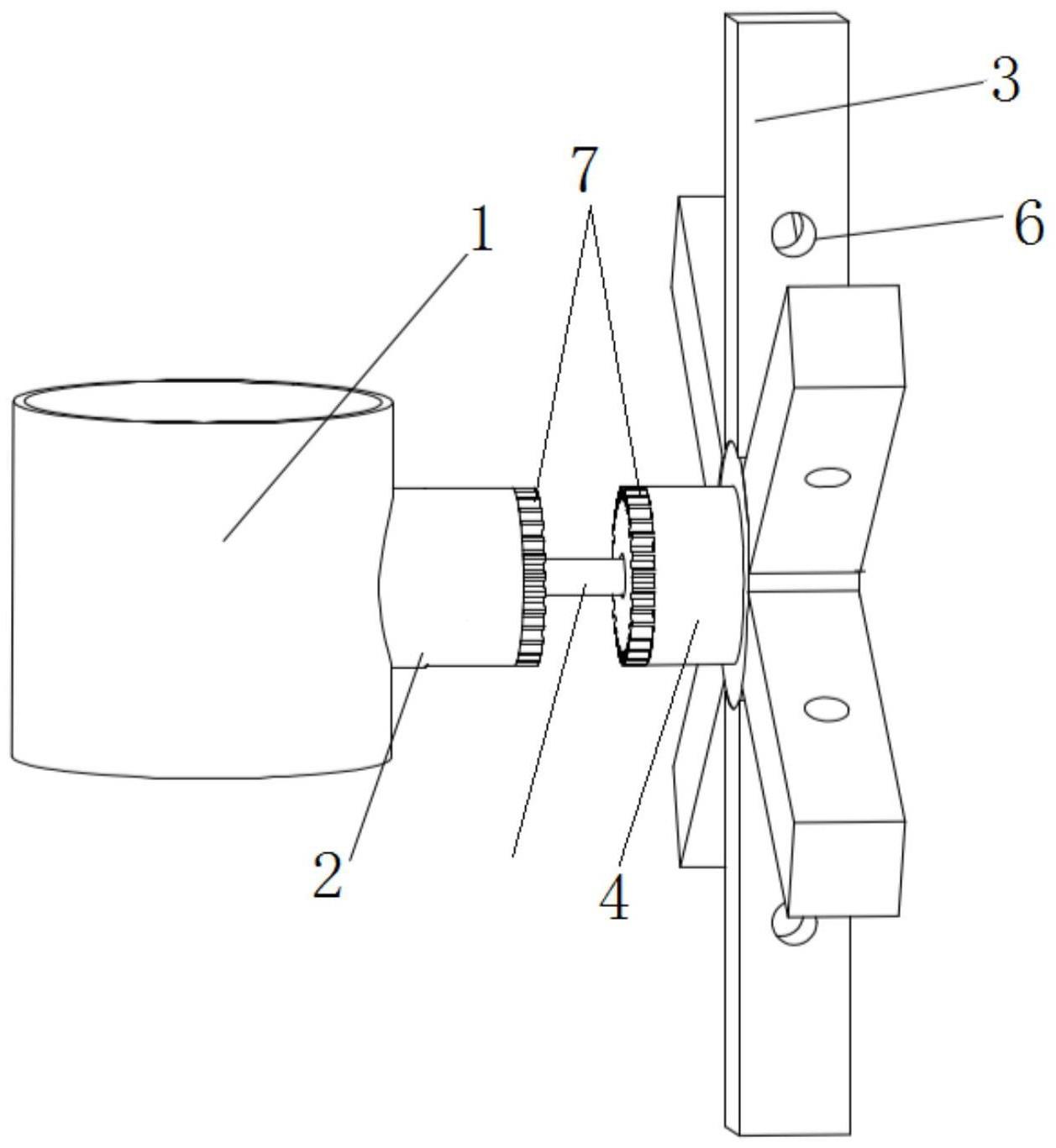

2、本发明提供一种抗滑移旋转连接节点,包括:套管组件和旋转盘组件,所述套管组件用于连接相邻的弧形钢管以拼装组成钢管拱形支撑,所述旋转盘组件通过螺栓与套管组件连接,所述旋转盘组件包括旋转叶片,所述旋转叶片的中心处设有中心孔,将纵向连接钢管一端插入中心孔内另一端连接相邻的钢管拱形支撑,实现相邻两榀钢管拱形支撑的纵向连接;旋转叶片的每个叶片上都设有连接孔,通过斜向连杆连接相邻两榀钢管拱形支撑上的旋转叶片的不同连接孔,实现不同角度的斜向支撑。

3、在本发明的抗滑移旋转连接节点中,所述套管组件包括套管和齿轮座,所述套管套设固定到钢管拱形支撑上,齿轮座固定在套管的侧壁上,套管的轴线和齿轮座的轴线垂直,所述齿轮座的中心处设有齿轮座螺纹孔,齿轮座的一端边缘设有凹凸齿口结构。

4、在本发明的抗滑移旋转连接节点中,所述旋转盘组件包括旋转叶片和连接座,连接座固定在旋转叶片一侧,所述连接座的中心处设有连接座螺纹孔,连接座的边缘设有凹凸齿口结构;将齿轮座和连接座的凹凸齿口结构咬合后再从中心孔穿入螺栓锁紧套管组件和旋转盘组件。

5、在本发明的抗滑移旋转连接节点中,所述斜向连杆的两端都设有通孔,通过螺栓穿入对应的通孔和叶片孔实现斜向连杆与旋转叶片的连接。

6、本发明还提供一种钢管拱形支撑体系,包括多榀钢管拱形支撑、多个连接节点、多根纵向连接钢管和多根斜向连杆;所述连接节点采用上述的抗滑移旋转连接节点,包括套管组件和旋转盘组件;钢管拱形支撑由多段弧形钢管通过套管组件拼装而成,相邻两榀钢管拱形支撑间通过多根纵向连接钢管和多根斜向连杆连接;所述斜向连杆两端分别通过相应的旋转盘组件与相应的钢管拱形支撑连接;部分纵向连接钢管一端插入旋转叶片的中心孔内另一端连接相邻的钢管拱形支撑。

7、本发明还提供一种钢管拱形支撑体系施工方法,其特征在于,包括:

8、步骤1:通过多个套管组件拼接多段弧形钢管组装成多榀钢管拱形支撑;

9、步骤2:通过多根纵向连接钢管连接相邻两榀钢管拱形支撑,部分纵向连接钢管一端插入旋转盘组件的旋转叶片的中心孔内另一端连接相邻的钢管拱形支撑;

10、步骤3:调整好相邻两榀钢管拱形支撑上的旋转盘组件的方向后,通过螺栓将旋转盘组件固定到相应的套管组件上;

11、步骤4:通过斜向连杆连接相邻两榀钢管拱形支撑上的旋转盘组件;

12、步骤5:重复步骤3-4操作进行多根斜向连杆的连接,完成钢管拱形支撑体系的拼装。

13、本发明的一种抗滑移旋转连接节点、钢管拱形支撑体系及施工方法,至少具有以下有益效果:

14、本发明的钢管拱形支撑体系是一种封闭式的,相较于半封闭式的u型钢支架,具有更高的承载力。并且,相邻两榀钢管拱形支撑之间可以设置多根纵向、斜向支撑,增强了支撑体系的整体稳定性。本发明的抗滑移旋转连接节点可以在巷道轴线方向产生上增加整体纵向刚度,提高了支撑体系的承载能力。并且,整个支撑体系在受力过程中,荷载通过纵向、斜向杆件可以更加均匀地分配在多榀拱形支撑上。与普通的连接节点相比,本发明中纵向、斜向杆件分别与旋转盘组件相连,并将荷载通过旋转盘组件传递给套管组件,即相当于对套管组件施加了径向荷载,可以增加套管组件的紧箍力,有效地防止相邻两段弧形钢管从套管组件中滑移、脱开,改善了节点处的连接性能。

技术特征:

1.一种抗滑移旋转连接节点,其特征在于,包括:套管组件和旋转盘组件,所述套管组件用于连接相邻的弧形钢管以拼装组成钢管拱形支撑,所述旋转盘组件通过螺栓与套管组件连接,所述旋转盘组件包括旋转叶片,所述旋转叶片的中心处设有中心孔,将纵向连接钢管一端插入中心孔内另一端连接相邻的钢管拱形支撑,实现相邻两榀钢管拱形支撑的纵向连接;旋转叶片的每个叶片上都设有连接孔,通过斜向连杆连接相邻两榀钢管拱形支撑上的旋转叶片的不同连接孔,实现不同角度的斜向支撑。

2.如权利要求1所述的抗滑移旋转连接节点,其特征在于,所述套管组件包括套管和齿轮座,所述套管套设固定到钢管拱形支撑上,齿轮座固定在套管的侧壁上,套管的轴线和齿轮座的轴线垂直,所述齿轮座的中心处设有齿轮座螺纹孔,齿轮座的一端边缘设有凹凸齿口结构。

3.如权利要求2所述的抗滑移旋转连接节点,其特征在于,所述旋转盘组件包括旋转叶片和连接座,连接座固定在旋转叶片一侧,所述连接座的中心处设有连接座螺纹孔,连接座的边缘设有凹凸齿口结构;将齿轮座和连接座的凹凸齿口结构咬合后再从中心孔穿入螺栓锁紧套管组件和旋转盘组件。

4.如权利要求1所述的抗滑移旋转连接节点,其特征在于,所述斜向连杆的两端都设有通孔,通过螺栓穿入对应的通孔和叶片孔实现斜向连杆与旋转叶片的连接。

5.一种钢管拱形支撑体系,其特征在于,包括多榀钢管拱形支撑、多个连接节点、多根纵向连接钢管和多根斜向连杆;所述连接节点采用如权利要求1至5任意一项中所述的抗滑移旋转连接节点,包括套管组件和旋转盘组件;钢管拱形支撑由多段弧形钢管通过套管组件拼装而成,相邻两榀钢管拱形支撑间通过多根纵向连接钢管和多根斜向连杆连接;所述斜向连杆两端分别通过相应的旋转盘组件与相应的钢管拱形支撑连接;部分纵向连接钢管一端插入旋转叶片的中心孔内另一端连接相邻的钢管拱形支撑。

6.一种钢管拱形支撑体系施工方法,其特征在于,包括:

技术总结

本发明的一种钢管拱形支撑抗滑移旋转连接节点,包括:套管组件和旋转盘组件,套管组件用于连接相邻的弧形钢管以拼装组成钢管拱形支撑,旋转盘组件通过螺栓与套管组件连接,旋转盘组件包括旋转叶片,旋转叶片的中心处设有中心孔,将纵向连接钢管一端插入中心孔内另一端连接相邻的钢管拱形支撑,实现相邻两榀钢管拱形支撑的纵向连接;旋转叶片的每个叶片上都设有连接孔,通过斜向连杆连接相邻两榀钢管拱形支撑上的旋转叶片的不同连接孔,实现不同角度的斜向支撑。本发明通过套管组件进行钢管拱形支撑的拼装,同时通过旋转盘组件实现相邻两榀钢管拱形支撑纵向连接和斜向连接,通过设置多道斜向连接,从而增加钢管拱形支撑体系的纵向刚度。

技术研发人员:郭超,付佳俊,于珈郦,孙继坤,李宝瑞,王庆

受保护的技术使用者:沈阳建筑大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!