一种隧道开挖洞体支护装置的制作方法

本发明属于隧道施工设备,具体涉及一种隧道开挖洞体支护装置。

背景技术:

1、目前在修筑交通道路的时候,隧道工程普遍应用,不可避免地会需要开凿隧洞。开凿隧洞时,由于受开挖影响而发生应力状态改变的周围岩体,可以被称为围岩,衬砌则是指的是为防止围岩变形或坍塌,沿隧道洞身周边用钢筋混凝土等材料修建的永久性支护结构。

2、现有支护结构在修建的时候,需要在开凿隧洞的洞体进行现场浇筑钢筋混凝土,修建时间过长,影响施工进度;

3、尤其是对隧道及入口来说,如何快速的在隧洞的洞体上完成支撑,缺乏快速的施工条件,因为支护需要较多的施工时间和精力;

4、公开号:cn217681763u,公开了一种浅埋大断面黄土隧道初期支护体系,其包括:钢筋网,其铺设于隧道拱部内壁上;钢拱架,其铺设所述钢筋网靠近隧道中心的一侧;喷射混凝土层,其喷射于隧道拱部且将钢拱架覆盖;系统锚杆,其设于隧道拱部90°以下至墙脚的区域;多组锁脚锚管,每侧墙脚处插设一组锁脚锚管,且每台阶拱脚处插设一组锁脚锚管。本实用新型将未发挥应有锚固效应的系统锚杆取消,加快了施工进度,促进初期支护的封闭,减少了初期支护的下沉,同时在隧道供部的两侧配合设置了锁脚锚管,保证了初期支护的支撑效果,锁脚锚管对钢拱架进行约束,能有效的防止钢拱架发生转动和移动,提高钢拱架的整体稳定性,防止初支阶段出现较大的变形。

5、公告号:cn219299339u,公开了一种新型支护锚杆,涉及矿洞支护技术领域,包括矿洞侧壁,为矿石开采所钻设的隧道洞体,所述矿洞侧壁设置为混凝土材料;锚杆主体,贯穿安装在所述固定锚孔内部;所述锚杆主体底端外部的螺纹结构外侧螺纹安装有固定螺母;锚杆钻头,利用螺钉固定安装在所述锚杆主体顶端外部。该新型支护锚杆,采用新型的结构设计,使得装置在安装时利用固定锚孔的内壁对活动杆进行挤压,从而在推动杆的作用下将两侧的活动支撑板推出,使其外部的抓地钉与固定锚孔内壁之间接触,达到更好的附着力,提高整体的稳定性,并且挤压气囊在受到挤压时内部空气通过连接软管进入密封圈中并使其膨胀,达到与固定锚孔之间更好的密封效果。

6、总的来说,在传统隧道工程中,支护结构施工时间过长,影响了整体施工进度,尤其在隧道及入口处的支护难以快速完成,导致施工效率低下;现有技术中,需要现场浇筑钢筋混凝土支护结构,这涉及到复杂的现场施工流程,需要大量的时间和精力;而面临上述弊端,现有技术缺乏有效应对的技术措施,如何实现快速施工,满足高效生产要求,缺乏有效技术措施,因此需要对此进行改进。

7、发明专利内容

8、有鉴于此,面对现有技术的不足,本技术的目的在于提供一种隧道开挖洞体支护装置,实现支护结构的快速施工,改进的目标是实现隧道支护结构的快速施工,以提高整体施工效率;具体而言,需要解决现有支护结构施工时间长、现场操作复杂、施工效率低的问题;通过引入新的技术手段,特别是预制混凝土模块的应用,旨在简化现场施工过程,减少施工时间,提高支护结构的安全性和稳定性。

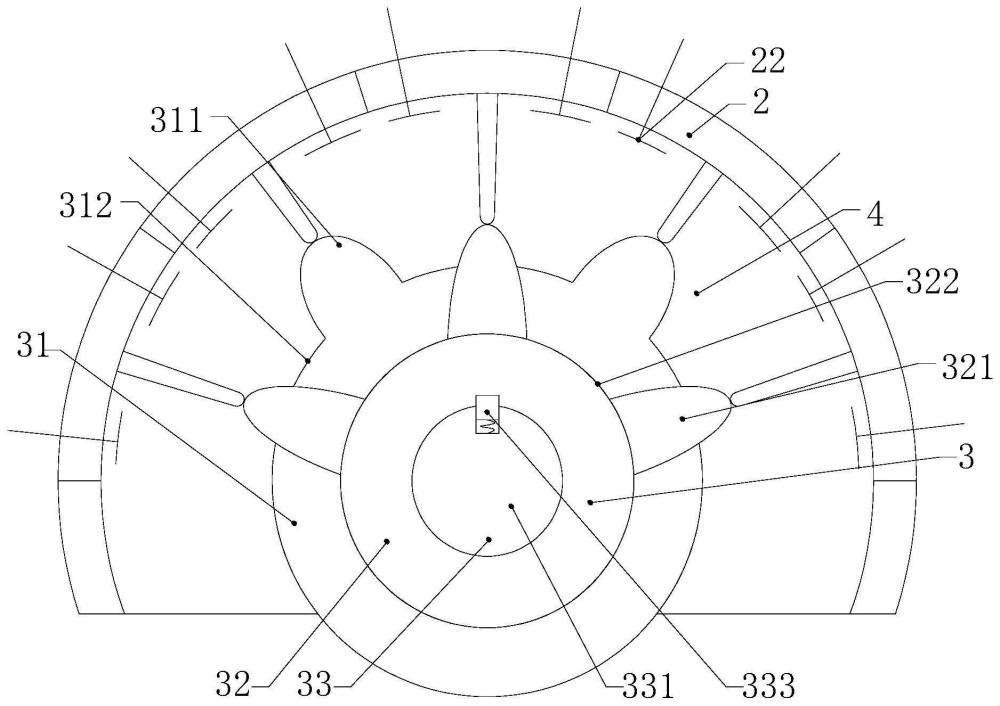

9、为实现上述目的及其它相关目的,本技术提供一种隧道开挖洞体支护装置,包括移动装置、预制板和驱动装置,移动装置用于运输和安装预制板,驱动装置用于安装预制板;

10、移动装置包括机架和设置在机架一端的配洞圆盘,配洞圆盘上开有径向设置的沟槽,沟槽均匀布置,沟槽的外端朝向洞体内壁设置;

11、预制板包括板体和锚杆,板体上设置锚孔,锚杆通过锚孔将板体沿隧道上内壁设置。

12、本技术提供的一种技术方案,还具有以下技术特征:

13、优选的,于本技术的一实施例中,沟槽内嵌入有托架的一端,托架的另一端设置装卸端,装卸端用于装卸板体;

14、托架的设计使得预制板可以方便地装卸,提高了施工的效率。滑动副的采用使得托架在配洞圆盘上平稳滑动,确保支护装置的稳定性。

15、托架和配洞圆盘之间设置有滑动副,使托架沟槽在配洞圆盘上滑动;

16、移动装置上安装有驱动装置,驱动装置用于驱动托架在沟槽内滑动。

17、优选的,于本技术的一实施例中,驱动装置包括动力盘i、动力盘ⅱ和芯轴,动力盘i、动力盘ⅱ和芯轴同轴心设置,且动力盘i、动力盘ⅱ与芯轴均为键连接;动力盘i的外周面上设置齿i,相邻的齿i之间为过渡面i;动力盘ⅱ的外周面上设置齿ⅱ,相邻的齿ⅱ之间为过渡面ⅱ;

18、动力盘i和动力盘ⅱ通过键连接,形成紧密结合,过渡面有助于平稳传动。该设计提供了强大的驱动力,确保了支护结构的快速施工。

19、优选的,于本技术的一实施例中,托架包括杆托i和杆托ⅱ,杆托i架靠近配洞圆盘圆心的一侧设置有杆i,杆i抵接在动力盘ⅱ的外周面上,杆i、动力盘ⅱ抵触处形成滑动副,杆托ⅱ靠近配洞圆盘圆心的一侧设置有杆ⅱ,杆ⅱ抵接在动力盘i的外周面上,杆ⅱ、动力盘i抵触处形成滑动副;杆托i和杆托ⅱ的设计使得支护装置更加稳固。

20、优选的,于本技术的一实施例中,滑动副处设置滚轮,使杆i和动力盘ⅱ的摩擦、杆ⅱ和动力盘i的摩擦,为滚动摩擦和滑动摩擦的组合;滑动副的滚轮设计降低了摩擦,减小了杆与动力盘之间的磨损,提高了系统的寿命。

21、优选的,于本技术的一实施例中,杆ⅱ和杆i在靠近配洞圆盘圆心的一侧均安装有滚轮。

22、优选的,于本技术的一实施例中,芯轴包括轴体、键i、键ⅱ和弹簧;动力盘i、动力盘ⅱ上均设置键槽;轴体上设置容置槽,键i、键ⅱ部分嵌入在容置槽内,键i、键ⅱ各自连接容置槽内的弹簧,键i与动力盘i键连接,键ⅱ与动力盘ⅱ键连接;

23、弹簧的设置能够减缓键的冲击,保护动力盘和芯轴的连接。弧形曲面的设计有助于平稳传动,降低了系统的振动。

24、优选的,于本技术的一实施例中,键i远离轴体的一侧设置弧形曲面。

25、优选的,于本技术的一实施例中,板体内设置有空腔,板体的侧面开有通孔,通孔连通空腔;板体安装在隧道内时,相邻的板体的通孔对中;空腔的设置可以减轻预制板的重量,方便运输和安装;通孔的设置有助于通风,避免空腔内的湿气引起腐蚀,提高了板体的使用寿命,通孔还可以用于安装。

26、优选的,于本技术的一实施例中,空腔内设置有金属网;金属网的设置增加了预制板的强度和稳定性,防止板体发生变形。

27、优选的,于本技术的一实施例中,金属网为钢筋网;选择钢筋网,可以提供更大的承载能力,增强了支护结构的耐久性。

28、优选的,于本技术的一实施例中,锚杆的外周面上设置有倒刺;倒刺的设计增加了锚杆与洞体的摩擦力,确保了支护结构的稳定性。倒刺还有助于锚杆牢固地固定在隧道内壁,提高了支护效果。

29、本技术的有益效果在于:

30、1、本技术通过采用预制混凝土模块,避免了传统的现场浇筑过程,大大缩短了支护结构的施工时间。预制模块的设计和制造在工厂完成,减少了现场操作时间;尤其是槽内嵌入有托架,托架与预制板上的滑动副使得预制板可以快速装卸,提高了施工的灵活性。

31、2、本技术的预制混凝土模块的模块化设计使得可以根据实际需要进行定制,适应不同隧道洞体的形状和尺寸,提高了施工的灵活性和适用性;通过设计根据隧道洞体的几何形状和尺寸的预制混凝土模块,采用高强度、耐久性好的混凝土材料,确保模块具有足够的承载能力和抗变形能力。

32、3、本技术的移动装置,其中配洞圆盘上开有径向设置的沟槽,通过移动装置将预制模块安装到隧道洞体周边。驱动装置用于推动托架在沟槽内滑动,实现预制板的快速安装;面对阻力大,自重大的安装现场,本技术的驱动装置采用动力盘i、动力盘ⅱ和芯轴组合,确保强大的驱动力和平稳的传动,提高了支护结构的施工效率。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!