一种具有防回流结构的中心管、动力头及钻机的制作方法

本技术属于物探钻机领域,具体涉及一种具有防回流结构的中心管、动力头及钻机。

背景技术:

1、在石油勘探、地质勘察等领域利用山地钻机进行钻井工作时,动力头做为钻机的重要功能部件,其主要作用在于:其一是驱动钻具旋转,将钻进动力传动到钻头达到破土钻井的目的;其二是将冼井流体输送到钻具中心,实现洗井排屑的目的。一般的,根据地质情况一般采用两种洗井介质:空气、泥浆。但不管采用哪种洗井介质,它都要通过山地钻机的动力头从钻具中心孔到达井底,通过自身所携带的一定压力来将钻削(碎石、粉尘或泥土)从钻具和井孔之间的缝隙上返至井口,从而实现钻井进尺的目的。

2、印度河山前地带地形复杂,地表条件较差,主要为河漫滩,春夏季随着融雪量增加造成该区域湿地、沼泽面积较大,植被较为茂密,湿地与盐碱地没有明显的分区;河流两岸区域分布有一定面积的果园地,部分河滩经河水长时间冲刷形成大面积的盐碱区和砾石滩。结合现场作业条件和设备状况,主要采用如图1所示的动力头100进行钻井作业,该动力头100包括:中心管护套3,中主管护套3内转动安装有连接于液压马达的中心管2,固定设置于中心管2相对两端用于支撑中心管2转动的轴承5,中心管护套3两端分别与钻具连接端8和液压马达固定连接,中心管护套3上设置有位于支撑钻具旋转的两个轴承5之间的洗井介质接口21,洗井介质接口21与中心管2和中心管护套3之间的环状腔连通,中心管2上具有多个与环状腔连通的过流孔23以在中心管2旋转时可以将洗井介质经过流孔23压入中心管内腔。在具体作业时,以空气为介质进行施工,但由于河边破开表层砾石和砂岩后会涌进河水而导致井底岩屑不能正常吹出;当以水或泥浆为洗井介质进行施工时,可以满足作业施工要求,但该动力头在外部供水压力较大而过流孔不能及时将环状腔内的洗井介质导出时,环状腔内的洗井介质在压力作用下挤压环状腔与轴承安装腔之间的密封件而导致密封件失效,环状腔内的洗井介质穿过轴承安装腔经液压马达与中心管连接处而进入液压马达,并进一步经液压油管回流至液压油箱造成油箱内的液压油变质,同时造成液压部件损坏进而导致钻进设备损坏;此外,若洗井介质为泥浆时,也容易导致轴承磨损;导致动力头整体维修难度大、维修成本高且维修周期长,延长了生产作业周期,影响钻井的作业效率和施工进度。

3、众所周知,不同的洗井介质对动力头的密封要求不同,受该动力头结构影响,上述动力头在切换为非空气洗井介质进行施工作业时,中心管的过流及泄压能力不足,洗井介质受外部压力作用破坏动力头现有密封结构从而导致洗井介质回流至液压马达等设备而最终造成液压马达等设备故障。基于作业现场的条件限制,更换设备意味着增加额外的成本开支,也存在新设备不能满足作业场景的需求的风险;动力头的密封结构则因动力头本身既有结构的限制而无法进一步改进。如何对当前动力头进行结构优化,以解决其中心管的过流及泄压能力不足的问题成为迫切的需求。

技术实现思路

1、本实用新型的目的在于提供一种具有防回流结构的中心管以解决当前动力头在使用不同洗井介质时因中心管的过流及泄压能力不足而导致液压马达及动力头损坏的问题。本实用新型的目的还在于提供一种动力头以及钻机,以解决相同的问题。

2、为实现上述目的,本实用新型中的一种具有防回流结构的中心管采用如下技术方案:

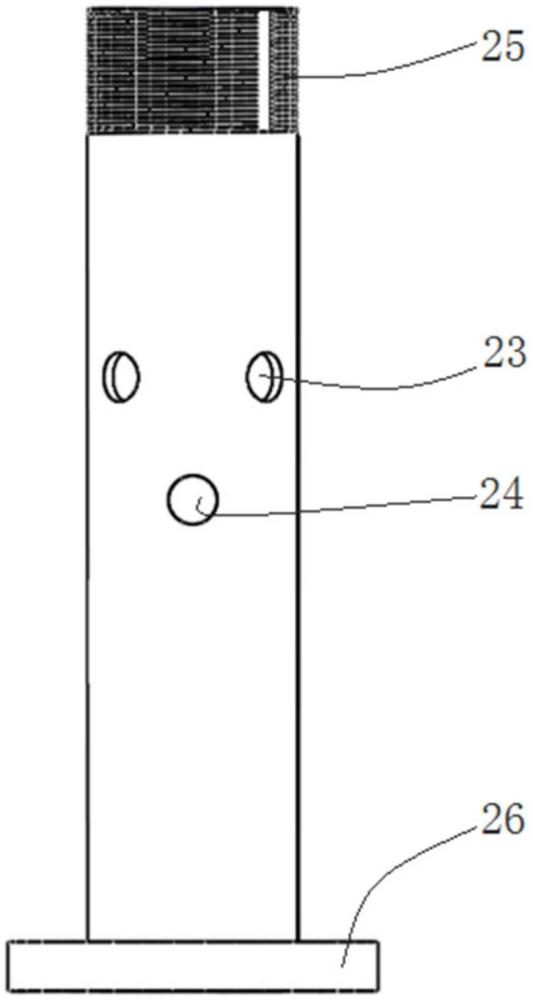

3、一种具有防回流结构的中心管,该中心管具有用于与钻机动力头的中心管护套的介质腔对应布置的布置段,所述布置段上沿中心管的周向均布设置有至少两个贯通布置段的过流孔,所述布置段上还设有至少一个贯通布置段且用于防回流的泄流孔。

4、上述技术方案的有益效果在于:本实用新型基于现有技术进行改进,通过在中心管的布置段的管壁上贯通设置且用于防回流的泄流孔。本实用新型的中心管在使用时,洗进介质通过过流孔和泄流孔分别向中心管人内腔导流,在过流孔与泄流孔的配合下,增大了中心管的过流能力,从而能够快速的降低中心管内腔与介质腔的洗井介质压力使其维持在平衡状态,进而能够避免洗井介质回流现象的发生。

5、进一步地,至少一个所述泄流孔与各个所述过流孔在中心管的轴向上间隔设置构成间隔泄流孔。

6、上述技术方案的有益效果在于:泄流孔和过流孔在中心管的轴向上间隔设置,这样,当中心管在使用时,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,又可以根据洗井介质压力的不同分别使用过流孔和泄流孔的配合进行导流和泄压,更易于实现洗井介质的导流和泄压。

7、进一步地,至少一个间隔泄流孔与任意一个所述过流孔在中心管的轴向上错开设置构成错开泄流孔。

8、上述技术方案的有益效果在于:这样的设置,泄流孔和过流孔在中心管的轴向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

9、进一步地,与错开泄流孔相邻的两个过流孔的中心连线的中垂面过该错开泄流孔的中心。

10、上述技术方案的有益效果在于:这样的设置,错开泄流孔位于相邻过流孔的中心连线的中垂面上,从而使泄流孔与过流孔在中心管的周向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

11、进一步地,所述过流孔有四个,错开泄流孔有两个且圆周均布设置。

12、上述技术方案的有益效果在于:这样的设置,可以充分保证中心管的过流和泄压能力,均布设置的错开泄流孔既可以有效保证中心管的强度和韧性,又能兼顾中心管的受力均衡。

13、进一步地,所述间隔泄流孔为圆形,所述间隔泄流孔的圆心与任一所述过流孔的圆心在中心管的轴向上的距离l满足如下条件:2r<l,其中r为过流孔的半径。

14、上述技术方案的有益效果在于:这样的设置,泄流孔的位置靠近过流孔,但又与过流孔保持一定的距离,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,同时又能够保证快速过流和泄压。

15、进一步地,所述泄流孔为圆形。

16、上述技术方案的有益效果在于:这样的设置,圆形的泄流孔易于加工,且不易影响中心管的强度。

17、进一步地,所述中心管包括管体和位于管体一端的法兰,所述布置段位于所述管体上,所述管体的外表面为等径的圆柱体。

18、上述技术方案的有益效果在于:这样的设置,中心管通过法兰与钻具连接端进行连接,从而实现通过中心管带动钻具进行旋转作业,易于装配;管体为等径的圆柱体外表面,易于加工和与其他部件的装配;位于管体上的布置段保证了设置在管体上的过流孔与泄流孔位于介质腔的范围内,从而保证了中心管的过流能力,进而避免洗井介质的返流现象。

19、为实现上述目的,本实用新型中的一种动力头采用如下技术方案:

20、一种动力头,包括中心管和用于驱动中心管旋转的驱动部件以及与中心管连接的钻具,所述中心管具有用于与钻机动力头的中心管护套的介质腔对应布置的布置段,所述布置段上沿中心管的周向均布设置有至少两个贯通布置段的过流孔,所述布置段上还设有至少一个贯通布置段且用于防回流的泄流孔。

21、上述技术方案的有益效果在于:本实用新型基于现有技术进行改进,通过在中心管的布置段的管壁上贯通设置且用于防回流的泄流孔。本实用新型的中心管在使用时,洗进介质通过过流孔和泄流孔分别向中心管人内腔导流,在过流孔与泄流孔的配合下,增大了中心管的过流能力,从而能够快速的降低中心管内腔与介质腔的洗井介质压力使其维持在平衡状态,进而能够避免洗井介质回流现象的发生。

22、进一步地,至少一个所述泄流孔与各个所述过流孔在中心管的轴向上间隔设置构成间隔泄流孔。

23、上述技术方案的有益效果在于:泄流孔和过流孔在中心管的轴向上间隔设置,这样,当中心管在使用时,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,又可以根据洗井介质压力的不同分别使用过流孔和泄流孔的配合进行导流和泄压,更易于实现洗井介质的导流和泄压。

24、进一步地,至少一个间隔泄流孔与任意一个所述过流孔在中心管的轴向上错开设置构成错开泄流孔。

25、上述技术方案的有益效果在于:这样的设置,泄流孔和过流孔在中心管的轴向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

26、进一步地,与错开泄流孔相邻的两个过流孔的中心连线的中垂面过该错开泄流孔的中心。

27、上述技术方案的有益效果在于:这样的设置,错开泄流孔位于相邻过流孔的中心连线的中垂面上,从而使泄流孔与过流孔在中心管的周向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

28、进一步地,所述过流孔有四个,错开泄流孔有两个且圆周均布设置。

29、上述技术方案的有益效果在于:这样的设置,可以充分保证中心管的过流和泄压能力,均布设置的错开泄流孔既可以有效保证中心管的强度和韧性,又能兼顾中心管的受力均衡。

30、进一步地,所述间隔泄流孔为圆形,所述间隔泄流孔的圆心与任一所述过流孔的圆心在中心管的轴向上的距离l满足如下条件:2r<l,其中r为过流孔的半径。

31、上述技术方案的有益效果在于:这样的设置,泄流孔的位置靠近过流孔,但又与过流孔保持一定的距离,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,同时又能够保证快速过流和泄压。

32、进一步地,所述泄流孔为圆形。

33、上述技术方案的有益效果在于:这样的设置,圆形的泄流孔易于加工,且不易影响中心管的强度。

34、进一步地,所述中心管包括管体和位于管体一端的法兰,所述布置段位于所述管体上,所述管体的外表面为等径的圆柱体。

35、上述技术方案的有益效果在于:这样的设置,中心管通过法兰与钻具连接端进行连接,从而实现通过中心管带动钻具进行旋转作业,易于装配;管体为等径的圆柱体外表面,易于加工和与其他部件的装配;位于管体上的布置段保证了设置在管体上的过流孔与泄流孔位于介质腔的范围内,从而保证了中心管的过流能力,进而避免洗井介质的返流现象。

36、为实现上述目的,本实用新型中的一种钻机采用如下技术方案:

37、一种钻机,包括动力头,动力头包括中心管和用于驱动中心管旋转的驱动部件以及与中心管连接的钻具,所述中心管具有用于与钻机动力头的中心管护套的介质腔对应布置的布置段,所述布置段上沿中心管的周向均布设置有至少两个贯通布置段的过流孔,所述布置段上还设有至少一个贯通布置段且用于防回流的泄流孔。

38、上述技术方案的有益效果在于:本实用新型基于现有技术进行改进,通过在中心管的布置段的管壁上贯通设置且用于防回流的泄流孔。本实用新型的中心管在使用时,洗进介质通过过流孔和泄流孔分别向中心管人内腔导流,在过流孔与泄流孔的配合下,增大了中心管的过流能力,从而能够快速的降低中心管内腔与介质腔的洗井介质压力使其维持在平衡状态,进而能够避免洗井介质回流现象的发生。

39、进一步地,至少一个所述泄流孔与各个所述过流孔在中心管的轴向上间隔设置构成间隔泄流孔。

40、上述技术方案的有益效果在于:泄流孔和过流孔在中心管的轴向上间隔设置,这样,当中心管在使用时,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,又可以根据洗井介质压力的不同分别使用过流孔和泄流孔的配合进行导流和泄压,更易于实现洗井介质的导流和泄压。

41、进一步地,至少一个间隔泄流孔与任意一个所述过流孔在中心管的轴向上错开设置构成错开泄流孔。

42、上述技术方案的有益效果在于:这样的设置,泄流孔和过流孔在中心管的轴向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

43、进一步地,与错开泄流孔相邻的两个过流孔的中心连线的中垂面过该错开泄流孔的中心。

44、上述技术方案的有益效果在于:这样的设置,错开泄流孔位于相邻过流孔的中心连线的中垂面上,从而使泄流孔与过流孔在中心管的周向上错开设置,当中心管在旋转时,泄流孔和过流孔与介质腔的导通机率增大,从而增大了中心管的过流能力,可以更好的实现对洗井介质的导流。

45、进一步地,所述过流孔有四个,错开泄流孔有两个且圆周均布设置。

46、上述技术方案的有益效果在于:这样的设置,可以充分保证中心管的过流和泄压能力,均布设置的错开泄流孔既可以有效保证中心管的强度和韧性,又能兼顾中心管的受力均衡。

47、进一步地,所述间隔泄流孔为圆形,所述间隔泄流孔的圆心与任一所述过流孔的圆心在中心管的轴向上的距离l满足如下条件:2r<l,其中r为过流孔的半径。

48、上述技术方案的有益效果在于:这样的设置,泄流孔的位置靠近过流孔,但又与过流孔保持一定的距离,既可以保证中心管具有足够的强度和韧性以满足钻进作业需求,同时又能够保证快速过流和泄压。

49、进一步地,所述泄流孔为圆形。

50、上述技术方案的有益效果在于:这样的设置,圆形的泄流孔易于加工,且不易影响中心管的强度。

51、进一步地,所述中心管包括管体和位于管体一端的法兰,所述布置段位于所述管体上,所述管体的外表面为等径的圆柱体。

52、上述技术方案的有益效果在于:这样的设置,中心管通过法兰与钻具连接端进行连接,从而实现通过中心管带动钻具进行旋转作业,易于装配;管体为等径的圆柱体外表面,易于加工和与其他部件的装配;位于管体上的布置段保证了设置在管体上的过流孔与泄流孔位于介质腔的范围内,从而保证了中心管的过流能力,进而避免洗井介质的返流现象。

- 还没有人留言评论。精彩留言会获得点赞!