一种水改油大型模锻压机多主缸压力快速卸荷系统及方法与流程

[0001]

本发明属于冶金设备技术领域,具体涉及一种水改油大型模锻压机多主缸压力快速卸荷系统及方法。

背景技术:

[0002]

300mn模锻水压机采用了八个主工作柱塞缸上驱动的方式驱动移动横梁的传动方式,300mn模锻水压机经过多年的使用,设备老化,水压驱动缺点凸显,设备能耗高、运行精度差、整机工作环境较差;加之这些年科学技术的快速发展,装备显得技术落后,设备升级改造迫在眉睫。300mn模锻水压机升级改造为油压机后,八个主工作柱塞缸在高压下(45mpa)压力快速平稳卸荷是模锻压机升级改造的关键技术难题。

技术实现要素:

[0003]

本发明提供了一种水改油大型模锻压机多主缸压力快速卸荷系统及方法,目的在于提升多个主工作柱塞缸压力快速下降的速度,缩短主工作柱塞缸卸荷时间,提高模锻压机生产效率。

[0004]

为了实现上述目的,本发明采用的技术方案是:

[0005]

一种水改油大型模锻压机多主缸压力快速卸荷系统,至少包括八个主工作柱塞缸和两个充液罐,还包括八个充液阀、四个低压补偿器、卸荷阀块、高压管道和低压管道;所述的卸荷阀块通过高压管道分别与八个主工作柱塞缸的高压口固定连接,卸荷阀块通过低压管道分别与两个并联的充液罐连接;所述的八个充液阀分别固定连接在八个主工作柱塞缸的上端口;所述的四个低压补偿器安装在模锻压机的上部平台;八个充液阀中的每两个充液阀分别与一个低压补偿器通过液压管道固定连接;所述四个低压补偿器之间通过液压管道连通;所述的两个充液罐放置在模锻压机边上的地坑里,且分别通过低压管道与位于模锻压机上部的四个低压补偿器连接;所述的卸荷阀块包括两个高频响比例流量阀和两个插装阀;两个高频响比例流量阀和两个插装阀分别并联设置。

[0006]

所述的高频响比例流量阀的通径值为dn80。

[0007]

所述的插装阀的通径值为dn16。

[0008]

所述的四个低压补偿器的设置高度高于八个充液阀的高度。

[0009]

一种水改油大型模锻压机多主缸压力快速卸荷系统的快速卸荷方法,包括如下步骤,

[0010]

步骤一:当模锻压机工作结束时,开启卸荷阀块中的高频响比例流量阀;

[0011]

步骤二:当压力卸荷至第一预设值时,开启插装阀;

[0012]

步骤三:当压力卸荷至第二预设值时,八个充液阀全部打开,快速卸掉八个主工作柱塞缸内剩余的油液压力,使其值为零。

[0013]

所述的步骤二中的第一预设值为16mpa;所述的步骤三中的第二预设值为1.6mpa。

[0014]

有益效果:

[0015]

本发明在原有模锻压机上的八个主工作柱塞缸和两个充液罐的基础上,通过增加八个充液阀、四个低压补偿器、卸荷阀块、高压管道和低压管道组成水改油大型模锻压机多主缸压力快速卸荷系统,并通过两级动态卸荷的方法,根据主工作油缸里的压力大小动态选择卸荷阀的开启,快速平稳无冲击的卸去八个主工作柱塞缸的高压,消除了卸荷的噪音,提升了模锻压机运行的快速性和稳定性,有效提高了模锻压机工作的可靠性。

[0016]

上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例,详细说明如后。

附图说明

[0017]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0018]

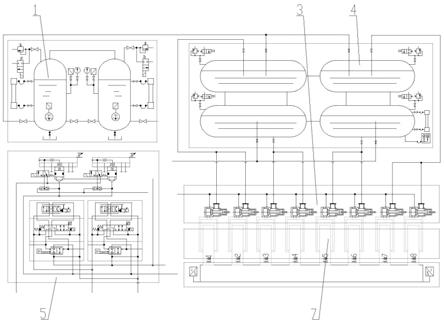

图1是本发明结构示意图。

[0019]

图中:1-充液罐;2-插装阀;3-充液阀;4-低压补偿器;5-卸荷阀块;6-高频响比例流量阀;7-主工作柱塞缸。

具体实施方式

[0020]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

实施例一:

[0022]

参照图1所示的一种水改油大型模锻压机多主缸压力快速卸荷系统,至少包括八个主工作柱塞缸7和两个充液罐1,还包括八个充液阀3、四个低压补偿器4、卸荷阀块5、高压管道和低压管道;所述的卸荷阀块5通过高压管道分别与八个主工作柱塞缸7的高压口固定连接,卸荷阀块5通过低压管道分别与两个并联的充液罐1连接;所述的八个充液阀3分别固定连接在八个主工作柱塞缸7的上端口;所述的四个低压补偿器4安装在模锻压机的上部平台;八个充液阀3中的每两个充液阀3分别与一个低压补偿器4通过液压管道固定连接;所述四个低压补偿器4之间通过液压管道连通;所述的两个充液罐2放置在模锻压机边上的地坑里,且分别通过低压管道与位于模锻压机上部的四个低压补偿器4连接;所述的卸荷阀块5包括两个高频响比例流量阀6和两个插装阀2;两个高频响比例流量阀6和两个插装阀2分别并联设置。

[0023]

在具体应用时,当模锻压机工作结束时,开启卸荷阀块5中的高频响比例流量阀6,快速卸掉高压部分,当压力卸荷至第一预设值时,开启插装阀2,提高卸荷速度,当压力卸荷至第二预设值时,八个充液阀3全部打开,快速卸掉最后主工作柱塞缸里的油液压力,使其将为零。

[0024]

本发明通过卸荷阀块5两级动态卸荷的方法,根据八个主工作柱塞缸7里的压力大小动态选择卸荷阀的开启,能够快速平稳无冲击的卸去8个主工作柱塞缸的高压,消除卸荷

的噪音,提升了模锻压机运行的快速性和稳定性,提高了模锻压机工作的可靠性。本发明提升了多个主工作柱塞缸压力快速下降的速度,缩短了主工作柱塞缸卸荷时间,提高了模锻压机生产效率。

[0025]

实施例二:

[0026]

参照图1所示的一种水改油大型模锻压机多主缸压力快速卸荷系统,在实施例一的基础上:所述的高频响比例流量阀6的通径值为dn80。

[0027]

进一步的,所述的插装阀2的通径值为dn16。

[0028]

在实际使用时,卸压开始即赋值给高频响比例流量阀6,阀6比例打开,压力降低到16mpa时,插装阀2打开,高频响比例流量阀6和插装阀2同时快速而且平稳地卸压。

[0029]

实施例三:

[0030]

参照图1所示的一种水改油大型模锻压机多主缸压力快速卸荷系统,在实施例一的基础上:所述的四个低压补偿器4的设置高度高于八个充液阀3的高度。

[0031]

在实际使用时,因为四个低压补偿器4的位置高于充液阀3,所以模锻压机空程下降时,液体能够快速、平稳地补充给主工作柱塞缸7。

[0032]

实施例四:

[0033]

一种水改油大型模锻压机多主缸压力快速卸荷系统的快速卸荷方法,包括如下步骤,

[0034]

步骤一:当模锻压机工作结束时,开启卸荷阀块5中的高频响比例流量阀6;

[0035]

步骤二:当压力卸荷至第一预设值时,开启插装阀2;

[0036]

步骤三:当压力卸荷至第二预设值时,八个充液阀3全部打开,快速卸掉八个主工作柱塞缸7内剩余的油液压力,使其值为零。

[0037]

进一步的,所述的步骤二中的第一预设值为16mpa;所述的步骤三中的第二预设值为1.6mpa。

[0038]

在实际使用时,当模锻压机工作结束时,开启卸荷阀块5中的高频响比例流量阀6,快速卸掉高压部分,从45mp开始卸荷,当压力卸荷至16mpa时,插装阀2开启,提高卸荷速度,当压力卸荷至1.6mpa时,八个充液阀3全部打开,快速卸掉快速卸掉八个主工作柱塞缸7内剩余的油液压力,使其值为零。

[0039]

本发明采用两级动态卸荷的方法,根据主工作柱塞缸里的压力大小动态选择卸荷阀的开启,快速平稳无冲击的卸去八个主工作柱塞缸的高压,消除卸荷的噪音,提升了模锻压机运行的快速性和稳定性,提高了模锻压机工作的可靠性。

[0040]

以上所述,只是本发明的较佳实施例而已,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖性特点相一致的最宽的范围。依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1