一种风机盘管的制作方法

1.本实用新型涉及空调技术领域,具体涉及一种风机盘管。

背景技术:

2.风机盘管是中央空调理想的末端产品,其内部包括有低噪声电机、离心风扇和换热盘管等,其中离心风扇作为输送气流的动力系统,是一种广泛应用于中央空调风机盘管的气流循环装置。离心风机通常包括蜗壳及其内的叶轮,叶轮为旋转组件,由多个叶片固定于轮盘上构成,叶片对气流做功并为其提供能量。

3.目前市场上通用的风扇叶片以单一中弧线的等厚叶片为主,这种叶片在不同叶高截面上采用同样的中弧线设计,且叶片在弦长方向厚度相等,绘制方便,成型容易,叶片的做功面与吸力面的型线完全相同,叶顶和叶根的型线也完全相同,这种常规单一型线叶片的设计其做功能力与效率不能兼得。

技术实现要素:

4.为解决上述现有技术中问题,根据离心风扇的非对称流动特性,叶根处和叶顶处的做功能力有较大差异,本实用新型提供了一种风机盘管,对其中离心风扇的叶片的型线进行改进以适应这种特点从而提升离心风扇的整体性能。

5.为达到上述目的,本实用新型采用如下技术方案:

6.一种风机盘管,包括:

7.机壳,所述机壳上设置有进风口和出风口;

8.离心风扇,所述离心风扇包括:

9.蜗壳,所述蜗壳设置在所述机壳中;

10.叶轮,其安装在所述蜗壳内,所述叶轮包括轮盘以及设置在该轮盘上的若干叶片;

11.其中,所述叶片的外轮廓包括叶根型线和叶顶型线,所述叶根型线包括第一压力面型线和第一吸力面型线;所述叶顶型线包括第二压力面型线和第二吸力面型线;所述第一压力面型线和所述第一吸力面型线的间距大于所述第二压力面型线和所述第二吸力面型线的间距。

12.在本实用新型的一些实施例中,所述叶根型线沿叶高方向均匀变换为叶顶型线。

13.在本实用新型的一些实施例中,沿叶片前缘至叶片后缘的方向,所述叶根型线和所述叶顶型线的曲率半径逐渐减小。

14.在本实用新型的一些实施例中,所述叶片的内径为d1,外径为d2;其中,内径d1所在的内圆与外径d2所在的外圆为同心圆;所述叶根型线和所述叶顶型线的起点均位于内圆上;所述叶根型线和所述叶顶型线的终点均位于外圆上;

15.即所述第一压力面型线的起点p

q1

、所述第一吸力面型线的起点p

q2

、所述第二压力面型线的起点p

q3

和所述第二吸力面型线的起点p

q4

均位于内圆上;所述第一压力面型线的终点p

z1

、所述第一吸力面型线的终点p

z2

、所述第二压力面型线的终点p

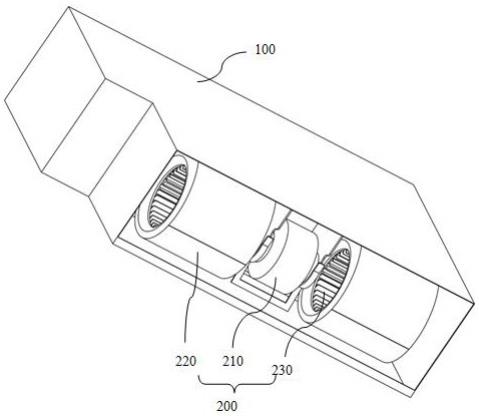

z3

和所述第二吸力面

型线的终点p

z4

均位于外圆上。

16.在本实用新型的一些实施例中,所述第一压力面型线、第二吸力面型线、所述第二压力面型线和所述第二吸力面型线均由若干个控制点p

n

拟合而成;所述控制点p

n

的空间坐标为(d

n

,θ

n

),其中,d

n

=d1+k(d2‑

d1),θ

n

=tθ,θ为所述叶根型线或所述叶顶型线的空间角。

17.在本实用新型的一些实施例中,所述第一压力面型线的空间角θ1为所述第一压力面型线的起点p

q1

和终点p

z1

分别与同心圆圆心连线的夹角;所述第一吸力面型线的空间角θ2为所述第一吸力面型线的起点p

q2

和终点p

z2

分别与同心圆圆心连线的夹角;所述第二压力面型线的空间角θ3为所述第二压力面型线的起点p

q3

和终点p

z3

分别与同心圆圆心连线的夹角;所述第二吸力面型线的空间角θ4为所述第二吸力面型线的起点p

q4

和终点p

z4

分别与同心圆圆心连线的夹角。

18.在本实用新型的一些实施例中,所述第一压力面型线上的控制点p

n1

的空间坐标为(d

n1

,θ

n1

),其中,d

n1

=d1+k1(d2‑

d1),θ

n1

=t1θ1,系数k1和t1满足方程t1=f(k1):

19.f(k1)=1.63k

14

‑

0.8538k

13

‑

0.1831k

12

+0.3437k1+0.0264。

20.在本实用新型的一些实施例中,所述第一吸力面型线上的控制点p

n2

的空间坐标为(d

n2

,θ

n2

),其中,d

n2

=d1+k2(d2‑

d1),θ

n2

=t2θ2,系数k2和t2满足方程t2=f(k2):

21.f(k2)=

‑

1.3387k

24

+8.3373k

23

‑

8.5541k

22

+2.5468k2+0.0002。

22.在本实用新型的一些实施例中,所述第二压力面型线上的控制点p

n3

的空间坐标为(d

n3

,θ

n3

),其中,d

n3

=d1+k3(d2‑

d1),θ

n3

=t3θ3,系数k3和t3满足方程t3=f(k3):

23.f(k3)=

‑

2.0196k

34

‑

2.1194k

33

+1.0989k

32

‑

0.0411k3+0.015。

24.在本实用新型的一些实施例中,所述第二吸力面型线上的控制点p

n4

的空间坐标为(d

n4

,θ

n4

),其中,d

n4

=d1+k4(d2‑

d1),θ

n4

=t4θ4,系数k4和t4满足方程t4=f(k4):

25.f(k4)=

‑

0.8632k

44

+6.9357k

43

‑

7.2606k

42

+2.1698k4‑

0.0019。

26.在本实用新型的一些实施例中,在所述轮盘的两侧均设置有多个沿其周向方向布置的所述叶片,位于所述轮盘两侧的所述叶片沿所述轮盘的周向交错设置。

27.本实用新型的技术方案相对现有技术具有如下技术效果:

28.本实用新型中叶片根部即靠近轮盘的部分的出口角较大,因而出口气流的绝对速度大,获得的能量较大,叶片顶部即远离轮盘的部分的出口角较小,因此气流的转折角也较小,流动分离现象较弱,流动损失小,叶轮效率高,有效缓解了常规单一型线叶片的做功能力与效率不能兼得的矛盾。

附图说明

29.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为本实用新型风机盘管的结构示意图。

31.图2为本实用新型风机盘管的叶轮的结构示意图。

32.图3为本实用新型风机盘管的叶片的型线示意图。

33.图4为本实用新型风机盘管的叶根型线示意图。

34.图5为本实用新型风机盘管的叶顶型线示意图。

35.图6为本实用新型风机盘管的控制点的参数图。

36.附图标记:100

‑

机壳;200

‑

离心风扇;210

‑

电机;220

‑

蜗壳;230

‑

叶轮;231

‑

加强环;232

‑

轮盘;233

‑

叶片;2331

‑

叶根型线;2331

‑1‑

第一压力面型线;2331

‑

2第一吸力面型线;2331

‑

3叶根前缘;2331

‑4‑

叶根后缘;2332

‑

叶顶型线;2332

‑1‑

第二压力面型线;2332

‑2‑

第二吸力面型线;2332

‑3‑

叶顶前缘;2332

‑4‑

叶顶后缘;234

‑

叶片流道。

具体实施方式

37.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

39.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

40.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

41.本实用新型提供了一种风机盘管的实施例,参照图1所示,其包括有机壳100,所述机壳100上设置有进风口和出风口,在机壳100内部设有盘管换热器,用于和外界进行空气热交换;以及设置在机壳100内的离心风扇200,离心风扇200能口将外界气流吸入后吹出,吹到换热器上,经过换热器表面进行盘管热交换后再向外吹出。

42.风机盘管工作时,通过离心风扇200把房间内的空气流体循环吸入,空气流体在盘管换热器的翅片表面积上进行吸收热量的加热或释放热量的冷却,其中可由电动阀控制盘管的冷或热水流量大小,处理过的空气流体经过送风管道分别送入到各个空调房间内的出风口,达到冷却或加热房间内空气流体的目的,这样可以保持房间内空气温度在房间温控器设定温度范围内。

43.离心风扇200包括:电机210,为离心风扇200提供动力;电机210的两侧连接有蜗壳220,其内部形成安装空间;蜗壳220内设置有叶轮230;电机210带动叶轮230转动,可将气流吸入到蜗壳220内并向外吹出。

44.参照图2 所示,叶轮230包括加强环231、轮盘232和叶片233;在一些实施例中,轮

盘232为一圆盘形,其两侧设有若干叶片233;

45.位于轮盘232两侧的叶片233均沿轮盘232的周向方向等间距设置,同时,为降低离心风扇200在运行时的噪音值,在设置时,使得轮盘232两侧的叶片233呈交错布置,即位于轮盘232两侧的叶片233为非对称设置,其沿轮盘232圆周方向上错位布置,错位角的范围是4

‑6°

。

46.加强环231呈环状,为加强若干叶片233之间连接的强度,在连接时,叶片233的一端可对应的与轮盘232连接,另一端对应的和加强环231连接。

47.为便于理解本申请的技术方案,本申请以下对有关技术术语进行解释说明:

48.型线:型线为叶片233的二维剖面的形状,一般空调用离心风扇叶片233型线前端圆滑,后端与轮盘232及加强环231相适应。

49.做功面:叶片233推动气流做功的一面,也称为压力面。

50.吸力面:叶片233的背风面。

51.叶片后缘:叶片233与叶轮230外径的相交位置。

52.叶片前缘:与叶片后缘相对,叶片233与叶轮230内径相交的点称为叶片前缘。

53.叶根:叶片233与轮盘232相接触的部分称为叶根。

54.叶顶:叶片233远离轮盘232的一侧称为叶顶。

55.叶高:叶片233高度,从叶根到叶顶。

56.进口气流角β1:过型线前缘点处的切线与叶片233反旋转方向的夹角。

57.出口气流角β2:过型线后缘点处的切线与叶片233反旋转方向的夹角。

58.倾角α:叶片233型线前后缘连线与叶片233后缘到叶轮230中心连线的夹角。

59.参照图3所示,叶片233的外轮廓包括叶根型线2331和叶顶型线2332;叶根型线2331沿叶高方向均匀变换为叶顶型线2332;沿叶片前缘至叶片后缘的方向,叶根型线2331和叶顶型线2332的曲率半径逐渐减小;

60.在本申请的一些实施例中,叶根型线2331包括第一压力面型线2331

‑

1和第一吸力面型线2331

‑

2;叶顶型线2332包括第二压力面型线2332

‑

1和第二吸力面型线2332

‑

2。第一压力面型线2331

‑

1和第一吸力面型线2331

‑

2的间距大于第二压力面型线2332

‑

1和第二吸力面型线2332

‑

2的间距。在本申请的一些实施例中,沿着远离轮盘232的方向,叶片233的厚度是逐渐增加的。

61.参照图4和图5所示,叶根型线2331包括叶根前缘2331

‑

3和叶根后缘2331

‑

4;叶顶型线2332包括叶顶前缘2332

‑

3和叶顶后缘2332

‑

4。

62.叶根型线2331的叶根前缘2331

‑

3为灯科鱼类的头部仿形,叶根型线2331的叶根后缘2331

‑

4为灯科鱼类的尾部仿形;

63.叶顶型线2332的叶顶前缘2332

‑

3为鸟类的头部仿形,叶顶型线2332的叶顶后缘2332

‑

4为鸟类的尾部仿形。在本申请的一些实施例中,该鸟类为海鸥。

64.在本申请的一些实施例中,离心风扇200的叶轮230,通过减震轴套与电机轴相连接,由直流或者交流电机驱动做功,当叶轮230运转时,气流由蜗壳220集流器吸入叶轮230内,经叶片233前缘流入叶片流道234中。叶片利用了仿生动物的外形特性,提升了气动性能,相比常规叶片采用圆弧形前缘,由于仿生叶片前缘的厚度较薄,气流对前缘的冲击损失降低,因而提升了离心风扇200的效率并降低了噪音;由于叶顶和叶根采用了不同的仿生外

形,较好匹配了叶轮230进口侧和轮盘侧做功能力的差异,在保证了叶轮230做功能力的同时降低了进口侧的流动分离,起到了提效降噪的作用。

65.在本申请的一些实施例中,参照图6所示,叶片233的内径为d1,外径为d2;其中,d1的取值范围是110

‑

120mm,d2的取值范围是130

‑

140mm;内径d1所在的内圆与外径d2所在的外圆为同心圆;第一压力面型线2331

‑

1的起点p

q1

、第一吸力面型线2331

‑

2的起点p

q2

、第二压力面型线2332

‑

1的起点p

q3

和所述第二吸力面型线2332

‑

2的起点p

q4

均位于内圆上;各个型线的起点即是在叶片前缘,所以第一压力面型线2331

‑

1的起点p

q1

和第一吸力面型线2331

‑

2的起点p

q2

重合;第二压力面型线2332

‑

1的起点p

q3

和第二吸力面型线2332

‑

2的起点p

q4

重合。

66.第一压力面型线2331

‑

1的终点p

z1

、第一吸力面型线2331

‑

2的终点p

z2

、第二压力面型线2332

‑

1的终点p

z3

和第二吸力面型线2332

‑

2的终点p

z4

均位于外圆上。

67.在本申请的一些实施例中,第一压力面型线2331

‑

1的空间角θ1为第一压力面型线2331

‑

1的起点p

q1

和终点p

z1

分别与同心圆圆心连线的夹角,θ1的范围是8

‑9°

;第一吸力面型线2331

‑

2的空间角θ2为第一吸力面型线2331

‑

2的起点p

q2

和终点p

z2

分别与同心圆圆心连线的夹角,θ2的范围是5.5

‑

6.5

°

;第二压力面型线2332

‑

1的空间角θ3为第二压力面型线2332

‑

1的起点p

q3

和终点p

z3

分别与同心圆圆心连线的夹角,θ3的范围是7

‑

8.5

°

;第二吸力面型线2332

‑

2的空间角θ4为第二吸力面型线2332

‑

2的起点p

q4

和终点p

z4

分别与同心圆圆心连线的夹角,θ4的范围是6

‑7°

。

68.在本申请的一些实施例中,第一压力面型线2331

‑

1、第二吸力面型线2332

‑

2、第二压力面型线2332

‑

1和第二吸力面型线2332

‑

2均由若干个控制点p

n

拟合而成;控制点p

n

的空间坐标为(d

n

,θ

n

),d

n

=d1+k(d2‑

d1),θ

n

=tθ,θ为θ1、θ2、θ3或θ4中的任意值。

69.在本申请的一些实施例中,第一压力面型线2331

‑

1上的控制点p

n1

的空间坐标为(d

n1

,θ

n1

),d

n1

为控制点p

n1

所处的同心圆的直径,θ

n1

为控制点p

n1

的空间角,即第一压力面型线2331

‑

1的起点p

q1

和控制点p

n1

分别与同心圆圆心连线的夹角,其中,d

n1

=d1+k1(d2‑

d1),θ

n1

=t1θ1,系数k1和t1满足方程t1=f(k1):

70.f(k1)=1.63k

14

‑

0.8538k

13

‑

0.1831k

12

+0.3437k1+0.0264。

71.在本申请的一些实施例中,第一吸力面型线2331

‑

2上的控制点p

n2

的空间坐标为(d

n2

,θ

n2

),d

n2

为控制点p

n2

所处的同心圆的直径,θ

n2

为控制点p

n2

的空间角,即第一吸力面型线2331

‑

2的起点p

q2

和控制点p

n2

分别与同心圆圆心连线的夹角,其中,d

n2

=d1+k2(d2‑

d1),θ

n2

=t2θ2,系数k2和t2满足方程t2=f(k2):

72.f(k2)=

‑

1.3387k

24

+8.3373k

23

‑

8.5541k

22

+2.5468k2+0.0002。

73.在本申请的一些实施例中,第二压力面型线2332

‑

1上的控制点p

n3

的空间坐标为(d

n3

,θ

n3

),d

n3

为控制点p

n3

所处的同心圆的直径,θ

n3

为控制点p

n3

的空间角,即第二压力面型线2332

‑

1的起点p

q3

和控制点p

n3

分别与同心圆圆心连线的夹角,其中,d

n3

=d1+k3(d2‑

d1),θ

n3

=t3θ3,系数k3和t3满足方程t3=f(k3):

74.f(k3)=

‑

2.0196k

34

‑

2.1194k

33

+1.0989k

32

‑

0.0411k3+0.015。

75.在本申请的一些实施例中,第二吸力面型线2332

‑

2上的控制点p

n4

的空间坐标为(d

n4

,θ

n4

),d

n4

为控制点p

n4

所处的同心圆的直径,θ

n4

为控制点p

n4

的空间角,即第二吸力面型线2332

‑

2的起点p

q4

和控制点p

n4

分别与同心圆圆心连线的夹角,其中,d

n4

=d1+k4(d2‑

d1),θ

n4

=t4θ4,系数k4和t4满足方程t4=f(k4):

76.f(k4)=

‑

0.8632k

44

+6.9357k

43

‑

7.2606k

42

+2.1698k4‑

0.0019。

77.通过上述第一压力面型线2331

‑

1、第二吸力面型线2332

‑

2、第二压力面型线2332

‑

1和第二吸力面型线2332

‑

2的设计,使得叶片233具有较好的气动特性,较为尖锐的叶片前缘可有效减缓叶片流道234进口的冲击损失,起到提升离心风扇200效率、降低压力脉动的效果。

78.离心风扇200的叶轮230靠近轮盘232一侧做功能力较强,靠近进口侧做功能力较弱,而采用混合截面设计的仿生叶片成功利用了这一特点,叶片根部即靠近轮盘的部分(海鸥仿形)的出口角较大,因而出口气流的绝对速度大,获得的能量较大,叶片顶部即远离轮盘的部分(灯鱼仿形)的出口角较小,因此气流的转折角也较小,流动分离现象较弱,流动损失小,叶轮230效率高,有效缓解了常规单一型线叶片的做功能力与效率不能兼得的矛盾。

79.在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

80.以上仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1