板带生产线液压伺服系统信号检测装置的制作方法

1.本实用新型涉及钢板生产线检测工具技术领域,尤其是一种用于板带生产线液压伺服系统的信号检测装置。

背景技术:

2.在炼钢企业中,通常会在热轧板带生产线中,采用大量的液压伺服系统来实现生产线中各工作装置的相应动作控制,一直以来,若哪个伺服系统出现问题时,现场工人都是用万用表测量与伺服系统中的系统阀的控制端相连接的接口处的输出信号,以判断其是否有故障,实际应用中,由于整个生产线中采用的伺服系统较多,系统阀的种类就多,不同型号的系统阀有的采用电压控制,有的采用电流控制,并且每个系统阀控制端的接口又包含不同电压和电流,工人在操作时经常出现万用表量程档置错或表笔插错,导致万用表烧毁或者毁坏伺服系统的控制回路,而造成原本简单故障扩大的情况,因此有必要对伺服系统信号检测进行改进。

技术实现要素:

3.本实用新型提供一种板带生产线液压伺服系统信号检测装置,这种装置可以解决现有板带生产线液压伺服系统的信号检测,易造成万用表烧毁或者毁坏伺服系统的控制回路,而使原本简单故障扩大的问题。

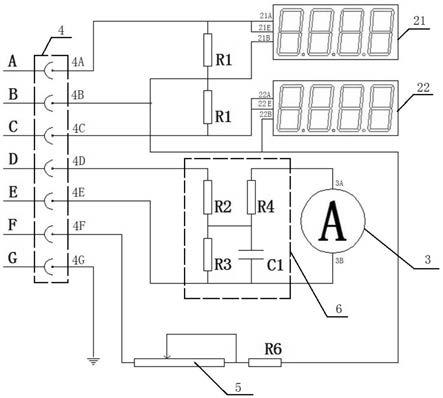

4.为了解决上述问题,本实用新型所采用的技术方案是:该板带生产线液压伺服系统信号检测装置,包括壳体,所述壳体的一个侧面设有对应于板带生产线液压伺服系统的系统阀控制端的接口的插接口;所述壳体的正面设有电流表和两个液晶显示模段,所述壳体的背面设有可调电阻;所述插接口包括供电电源正极插口、供电电源负极插口、使能给定插口、信号正极插口、信号负极插口、反馈信号正极插口和接地插口,一个所述液晶显示模段的的电源正极端与其测量端相连接后,与所述供电电源正极插口相连接,另一个所述液晶显示模段的电源正极端与其测量端相连接后,与所述使能给定插口相连接,两个所述液晶显示模段的电源负极端均与所述供电电源负极插口相连接,所述供电电源负极插口与所述反馈信号正极插口之间连接所述反馈可调电阻,每个所述液晶显示模段的电源正极端与其电源负极端之间均设有模拟负载电阻;所述电流表的一个接线端通过电流表修正电路与所述信号正极插口相连接,所述电流表的另一个接线端与所述信号负极插口相连接;接地插口接地。

5.上述技术方案中,更具体的技术方案还可以是:所述电流表修正电路包括第一分压电阻和第二分压电阻,所述第一分压电阻的一端与所述信号正极插口相连接,所述第二分压电阻的一端与所述电流表的一个接线端相连接,所述第一分压电阻的另一端和第二分压电阻的另一端相接后与分流电阻和滤波电容的一端相连接,所述分流电阻的另一端和所述滤波电容的另一端均与所述电流表的另一个接线端相连接。

6.进一步的:所述反馈可调电阻与所述供电电源负极插口之间设有反馈保护电阻。

7.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

8.1、由于本实用新型的结构,在液压伺服系统出现故障时,只需将插接口4与待检的板带生产线液压伺服系统的系统阀控制端的接口对应插接,即可实现故障检测,无需核对控制阀类型,只要能接入装置,就能安全测量伺服的各类给定信号,降低了对工人技能的要求,避免了因工人的操作疏忽而导致的故障扩大,有效降低伺服系统故障处理时间,提高作业率,同时,还可用于伺服系统安装调试时的打点测试和模拟伺服阀的阀芯反馈信号,用来检测控制系统模块信号通道是否故障,增强了易用性和实用性。

9.2、由于电流表修正电路的结构可对电流表的显示范围进行修正。

10.3、由于反馈可调电阻与供电电源负极插口之间设有反馈保护电阻,可防止反馈信号超限。

附图说明

11.图1是本实用新型实施例的结构示意图。

12.图2是图1的左视图。

13.图3是图1的后视图。

14.图4是图1的俯视图。

15.图5是本实用新型实施例的电原理图。

具体实施方式

16.下面结合附图实施例对本实用新型作进一步详述:

17.图1、图2、图3、图4所示的板带生产线液压伺服系统信号检测装置,包括壳体1,壳体的正面设有电流表3和两个液晶显示模段21、22,壳体1的一个侧面设有插接口4,壳体1的背面设有反馈可调电阻5;如图5所示,插接口4对应于板带生产线液压伺服系统的系统阀控制端的接口而设置;本实施例的待检板带生产线液压伺服系统的系统阀控制端的接口具有供电电源正极插孔a、供电电源负极插孔b、使能给定插孔c、信号正极插孔d、信号负极插孔e、反馈信号正极插孔f和接地插孔g,因此本实施例的插接口4的供电电源正极插口4a、供电电源负极插口4b、使能给定插口4c、信号正极插口4d、信号负极插口4e、反馈信号正极插口4f和接地插口4g为相应的供电电源正极插头、供电电源负极插头、使能给定插头、信号正极插头、信号负极插头、反馈信号正极插头和接地插头;一个液晶显示模段21的电源正极端21a与其测量端21e相连接后,与供电电源正极插口4a相连接,另一个液晶显示模段22的电源正极端22a与其测量端22e相连接后,与使能给定插口4c相连接,液晶显示模段21的电源负极端21b和液晶显示模段22的电源负极端22b均与供电电源负极插口4b相连接,供电电源负极插口4b与反馈信号正极插口4f之间串接反馈可调电阻5和保护电阻r6;每个液晶显示模段的电源正极端与其电源负极端之间均设有模拟负载电阻r1;电流表3的一个接线端3a通过电流表修正电路6与信号正极插口4d相连接,电流表3的另一个接线端3b与信号负板插口4e相连接;接地插口4g接地;电流表修正电路6包括第一分压电阻r2和第二分压电阻r4,第一分压电阻r2的一端与信号正极插口4d相连接,第二分压电阻r4的一端与电流表的一个接线端3a相连接,第一分压电阻r2的另一端和第二分压电阻r4的另一端相接后与分流电阻r3和滤波电容c1的一端相连接,分流电阻r3的另一端和滤波电容c1的另一端均与电流表的

另一个接线端3b相连接。

18.在液压伺服系统出现故障时,将插接口4与待检的板带生产线液压伺服系统的系统阀控制端的接口对应插接,此时液晶显示模段21显示出控制端的电源电压值,液晶显示模段22显示控制端的使能电压值,电流表3指示控制端的给定电流值,然后调节反馈可调电阻5改变接口4的bf端电阻值,测试控制系统接收的反馈信号是否在设计值范围内,以此获得对液压伺服系统故障的检测,无需核对控制阀类型,只要能接入装置,就能安全测量伺服的各类给定信号,降低了对工人技能的要求,避免了因工人的操作疏忽而导致的故障扩大,有效降低伺服系统故障处理时间,提高作业率,同时,还可用于伺服系统安装调试时的打点测试和模拟伺服阀的阀芯反馈信号,用来检测控制系统模块信号通道是否故障,增强了易用性和实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1