一种扩散泵泵芯的制作方法

1.本实用新型涉及一种扩散泵泵芯。

背景技术:

2.扩散泵中的油在真空中加热到沸腾温度(约为200度)产生大量的油蒸气,油蒸气经导流管由各级喷嘴定向高速喷出。由于扩散泵进气口附近被抽气体的分压强高于蒸气流中该气体的分压强。这样,被抽气体分子沿着蒸气方向高速运动,气体分子碰到泵壁又反射回来,再受到蒸气流碰撞而重新沿蒸气流方向流向泵壁。经过几次碰撞后,气体分子被压缩到低真空端,再由下几级喷嘴喷出的蒸气进气多级压缩,最后由前级泵抽走,而油蒸气在冷却的泵壁上被冷凝后又返回到下层重新被加热,如此循环工作达到抽气目的。但油扩散泵的返油问题,多年以来,却在生产实际中难以得到有效地解决。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种扩散泵泵芯,能够控制返油率,在提高抽气量增加抽气效率的同时还控制了返油率。

4.为实现上述目的,本实用新型的技术方案是设计一种扩散泵泵芯,包括位于中部的泵芯体,泵芯体上端设置顶喷嘴伞盖,泵芯体的外表面由上至下设有若干个喷嘴伞盖,相邻喷嘴伞盖之间设有包围在泵芯体外的分流导流腔;顶喷嘴伞盖通过连接杆与最下方喷嘴伞盖处的法兰相连,法兰下固定连接设置保温罩,保温罩底端固定连接底座油盘,最下方喷嘴伞盖处的法兰下连接有用于降低返油率的挡流圈。挡流圈的设置使得扩散泵在运行后,底部油在加热后受抽气口风流影响变小,提高抽速性能。通过中间的法兰孔实现上下贯穿,不影响油挥发。

5.进一步的技术方案是,挡流圈呈管状且其顶端设有法兰板,挡流圈通过法兰板固定连接在最下方喷嘴伞盖处的法兰上;最下方的分流导流腔上设有一个用于提高抽气量的抽气口。也即不仅通过泵体上的抽气口实现抽气,为了保证泵芯体中部的蒸汽导流腔及分流导流腔能够抽气干净,还在泵芯体的侧面设有一个抽气口用于提高抽气量。

6.进一步的技术方案是,泵芯体呈管状,泵芯体中心形成蒸汽导流腔;每个喷嘴伞盖处设有一个盘状法兰,相邻盘状法兰通过若干根连杆相连。连杆的长度决定了相邻法兰的间距,相邻法兰间距则决定了每个喷嘴伞盖处其喷嘴口形成的大小。通过若干根连杆上的导流通孔的设置使得底部油受热后在分流导流腔内流通、被抽气时能够比较均匀地散发流通到分流导流腔内。连杆两端设置外螺纹,连杆中间铣了一个平面用于方便扳手施力。

7.进一步的技术方案为,每个分流导流腔其上端与上方喷嘴伞盖处的法兰固定相连,每个分流导流腔其下端与下方的喷嘴伞盖的上端固定相连。

8.进一步的技术方案为,顶喷嘴伞盖固定连接在连接杆顶端,连接杆通过连接块与泵芯体固定相连,每块法兰均与其对应高度处的喷嘴伞盖的内壁设有间距。每块法兰均与其对应高度处的喷嘴伞盖的内壁设有间距用于形成喷嘴口。

9.本实用新型的优点和有益效果在于:能够控制返油率,在提高抽气量增加抽气效率的同时还控制了返油率;挡流圈的设置使得扩散泵在运行后,底部油在加热后受抽气口风流影响变小,提高抽速性能。不仅通过泵体上的抽气口实现抽气,为了保证泵芯体中部的蒸汽导流腔及分流导流腔能够抽气干净,还在泵芯体的侧面设有一个抽气口用于提高抽气量。连杆的长度决定了相邻法兰的间距,相邻法兰间距则决定了每个喷嘴伞盖处其喷嘴口形成的大小。通过若干根连杆上的导流通孔的设置使得底部油受热后在分流导流腔内流通、被抽气时能够比较均匀地散发流通到分流导流腔内。

附图说明

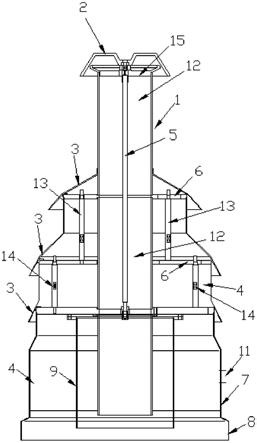

10.图1是本实用新型一种扩散泵泵芯的示意图;

11.图2是图1中挡流圈的示意图。

12.图中:1、泵芯体;2、顶喷嘴伞盖;3、喷嘴伞盖;4、分流导流腔;5、连接杆;6、法兰;7、保温罩;8、底座油盘;9、挡流圈;10、法兰板;11、抽气口;12、蒸汽导流腔;13、连杆;14、导流通孔;15、连接块。

具体实施方式

13.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

14.如图1至图2所示,本实用新型是一种扩散泵泵芯,包括位于中部的泵芯体1,泵芯体1上端设置顶喷嘴伞盖2,泵芯体1的外表面由上至下设有若干个喷嘴伞盖3,相邻喷嘴伞盖3之间设有包围在泵芯体1外的分流导流腔4;顶喷嘴伞盖2通过连接杆5与最下方喷嘴伞盖3处的法兰6相连,法兰6下固定连接设置保温罩7,保温罩7底端固定连接底座油盘8,最下方喷嘴伞盖3处的法兰6(也即四级法兰)下连接有用于降低返油率的挡流圈9。挡流圈9呈管状且其顶端设有法兰板10,挡流圈9通过法兰板10固定连接在最下方喷嘴伞盖3处的法兰6上;最下方的分流导流腔4上设有一个用于提高抽气量的抽气口11。泵芯体1呈管状,泵芯体1中心形成蒸汽导流腔12;每个喷嘴伞盖3处设有一个盘状法兰6(由上至下分别为二级法兰、三级法兰与四级法兰),相邻盘状法兰6通过若干根连杆13相连。每个分流导流腔4其上端与上方喷嘴伞盖3处的法兰6固定相连,每个分流导流腔4其下端与下方的喷嘴伞盖3的上端固定相连。顶喷嘴伞盖2(顶喷嘴伞盖2处设有固定连接在泵芯体上端的泵芯顶端法兰)固定连接在连接杆5顶端,连接杆5通过连接块15与泵芯体1固定相连,每块法兰6均与其对应高度处的喷嘴伞盖3的内壁设有间距。

15.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1