一种具有错列叶片的后向离心风机叶片及后向离心风机的制作方法

1.本发明涉及风机领域,具体涉及一种具有错列叶片的后向离心风机叶片及后向离心风机。

背景技术:

2.在通风行业中,通常会应用后向离心风机于一些需要将流体介质流动方向由轴向改变为径向的场合。一般而言,传统的后向离心风机在满足目标性能的状况下,噪声会比较突出,尤其是在家用电器设备对噪声的要求日趋严格的今天,后向离心风机噪声高这一缺点显得更加无法接受。在现有的后向离心风机设计时,由于结构的特殊性,其靠近轮盖处气流在较小的尺寸范围内需要急速转弯,使得气流由轴向变为径向流动。因此,在靠近轮盖的吸力面附近,不可避免地存在分离。目前,解决这一问题的方法主要包括采用长短叶片、串列叶片方法,但其短叶片或串列叶片主要采用与单列叶片分开设置的结构形式,并且分别与轮盖和轮盘固连,或者只与轮盘连接。在靠近轮盘的叶高区域,由于其流动条件相对较好,采用短叶片或串列叶片后会造成额外的附面层分离与尾迹掺混损失。

3.公开号为cn104653515a的专利申请公开了涉及一种双吸式离心通风机。我国离心风机技术还需不断改进,从而能够增强风机运行的稳定性和提升风机运行的效率,减少风机用电量。其发明的蜗壳在出口处设有导流板;轮盘的两侧对称设有两个叶片组;叶片组包括长叶片和短叶片;多片长叶片沿圆周均布,相邻两片长叶片之间设有短叶片;长叶片和短叶片的內端面均与轮盘焊接,外端面均与轮盖的內端焊接;两个轮盖的外端分别与一个前导器焊接;轮盖与长叶片及短叶片的焊接端边沿设有无叶扩压边;轮盘的轮缘为球面;蜗壳的内侧壁开设有沿轮盘轴向等距设置的多个减阻槽。该专利申请的方案采用的是长短叶片的设置方式,且叶片沿叶高的上下端分别与轮盖和轮盘固连,在靠近轮盘的叶高区域,由于其流动条件相对较好,采用短叶片后会造成额外的附面层分离与尾迹掺混损失。

4.公开号为的cn205383109u专利公开了一种离心风机及空调器,涉及空调领域,用以降低流体流动损失和离心风机噪声。该离心风机包括第一盘、第二盘以及设置在所述第一盘和第二盘之间的叶片,相邻的两个所述叶片之间形成导流通道;其中,所述导流通道内设有导流片;所述导流片和所述叶片的叶形相同,所述导流片和所述叶片的尺寸不同。上述技术方案,在导流通道内加入导流片,使原来叶片前缘处通道由宽变窄,导流流道内的流体得到加速,有效增加吸力面流体的动能,从而有效抑制低能流体的聚集,抑制边界层厚度的增长,进而减少叶片吸力面处的气流分离现象,最终达到降低流体流动损失和减小离心风机气动噪声的目的。该专利的方案采用的是串列叶片方法,且短叶片仅设置在轮盘上,在靠近轮盘的叶高区域,由于其流动条件相对较好,采用串列叶片后会造成额外的附面层分离与尾迹掺混损失。

技术实现要素:

5.为了解决上述技术问题,本发明的目的是提供一种具有错列叶片的后向离心风机

叶片,仅在后向离心风机叶片靠近风轮轮盖区域采用的错列形式,通过连续平滑过渡的形式将错列叶片与单列叶片连接,使错列叶片和单列叶片形成整体,利用错列叶片与单列叶片同时对气流的耦合作用,可有效抑制流动分离,降低流动损失,以解决现有技术中由于靠近风轮轮盖处气流在较小的尺寸范围内需要急速转弯使得气流由轴向变为径向流动,从而导致在靠近风轮轮盖吸力面附近存在的流动分离的问题。

6.为实现上述发明目的,本发明采取的技术方案如下:

7.一种具有错列叶片的后向离心风机叶片,所述后向离心风机叶片设置在后向离心风机的风轮轮盖和风轮轮盘之间,所述后向离心风机叶片包括错列叶片和单列叶片,所述错列叶片沿所述单列叶片的叶高方向倾斜设置在所述单列叶片的一侧,以使所述错列叶片与所述单列叶片之间呈夹角α,所述错列叶片由其与所述单列叶片连接处向所述风轮轮盖的方向延伸设置。所述后向离心风机叶片由所述风轮轮盖至风轮轮盘的方向为叶片的叶高方向,由所述向离心风机叶片的前缘至叶片后缘的方向为叶片的叶宽方向(即为叶片的弦长方向)。

8.优选地,所述错列叶片通过连续平滑过渡的方式与所述单列叶片连接。

9.优选地,所述错列叶片包括平直段和倾斜段,所述平直段沿所述单列叶片的叶高方向与所述单列叶片的一侧连接,所述倾斜段与所述平直段的连接处为倾斜段开始倾斜的起始倾斜点,所述倾斜段由所述起始倾斜点开始向所述风轮轮盖的方向延伸设置,且所述倾斜段在所述起始倾斜点与所述单列叶片之间呈夹角α。

10.优选地,所述错列叶片设置在单列叶片的压力面上。

11.优选地,所述错列叶片也可设置在所述单列叶片的吸力面上。

12.优选地,每个所述后向离心风机叶片包括至少一个所述错列叶片,即每个所述单列叶片上设置至少一个错列叶片。

13.更优选地,每个所述单列叶片上设置一个错列叶片。

14.更优选地,每个所述单列叶片沿前缘至后缘的方向上设置至少两个错列叶片,错列叶片之间间隔设置。

15.优选地,所述错列叶片和所述单列叶片一体成型,所述错列叶片中的平直段与所述单列叶片一体成型。

16.优选地,所述平直段的厚度由风轮轮盘至风轮轮盖的方向逐渐增加,即沿所述平直段的起始端至起始倾斜点的方向,所述平直段的厚度逐渐增加,所述平直段的整个侧面与所述单列叶片的压力面完全紧贴设置,在错列叶片中的平直段与所述单列叶片一体成型的情况下,所述平直段与所述单列叶片连接处的位置厚度沿风轮轮盘至风轮轮盖的方向也逐渐增加,这样可以保证错列叶片与单列叶片连接处有足够的强度,避免长时间使用后错列叶片与单列叶片连接处出现裂痕。

17.优选地,沿所述平直段的起始端至起始倾斜点的方向,所述平直段的厚度不变。

18.优选地,所述错列叶片设置在所述单列叶片上靠近所述风轮轮盖的区域。这样设置可以使靠近风轮轮盘的单列叶片的叶高区域无分离的错列叶片结构,避免了因采用错列叶片造成额外的附面层分离与尾迹掺混损失;而在靠近风轮轮盖的叶高区域,由于气流由轴向向径向方向急速偏转,易产生分离,采用在单列叶片的部分区域设置错列叶片后,形成半错列结构,利用错列叶片与单列叶片同时对气流的耦合作用,可有效抑制流动分离,降低

流动损失。因此,通过在单列叶片上设置错列叶片的方式要优于仅仅设置单列叶片或者与单列叶片分离的单纯的错列叶片结构。

19.更优选地,所述错列叶片的平直段的起始端与所述单列叶片沿叶高方向的下端面之间存在高度差l3。

20.优选地,所述错列叶片的上端面与所述单列叶片沿叶高方向的上端面处于同一高度处。

21.优选地,沿所述单列叶片的前缘至后缘方向,即后向离心风机上的离心风轮的出风方向,所述错列叶片的弦长l5与所述单列叶片的弦长l4的关系为:l5/(l4+l5)=1/5~4/5。

22.更优选地,所述错列叶片的弦长l5与所述单列叶片的弦长l4的关系为:l5/(l4+l5)=1/3~1/2。

23.优选地,所述单列叶片的弦长l4为所述单列叶片与所述风轮轮盘连接的底边的截面的弦长。

24.优选地,所述错列叶片由所述单列叶片的后缘处开始向单列叶片的前缘延伸设置。即所述错列叶片在单列叶片的叶宽方向自单列叶片的后缘处开始延伸设置。这样设置可以利用错列叶片与单列叶片同时对位于后缘处的气流进行耦合作用,可进一步确保抑制流动分离的效果。

25.优选地,所述错列叶片由邻近所述单列叶片的后缘的位置开始向单列叶片的前缘延伸设置。

26.优选地,沿所述单列叶片的叶高方向,所述错列叶片的叶高l2与所述单列叶片的叶高l1的关系为:l2/l1=1/4~1。

27.更优选地,所述错列叶片的叶高l2与所述单列叶片的叶高l1的关系为:l2/l1=1/3~2/3。

28.优选地,所述错列叶片的叶高l2为所述错列叶片的平直段的起始端至所述错列叶片的上端面在所述后向离心风机的轴向上的投影高度。

29.优选地,所述错列叶片的倾斜段自所述起始倾斜点至所述错列叶片的上端面之间沿后向离心风机轴向的叶高小于所述错列叶片的叶高l2。

30.优选地,所述错列叶片的起始倾斜点位于所述单列叶片沿叶高方向的上半部。

31.优选地,所述错列叶片与单列叶片夹角α的范围为:60

°

≥α≥15

°

。

32.更优选地,所述错列叶片与单列叶片夹角α的范围为:40

°

≥α≥20

°

。

33.本发明的目的之二是提供一种后向离心风机,以解决现有技术中采用短叶片或串列叶片后造成额外的附面层分离与尾迹掺混损失的问题。后向离心风机包括集流器、离心风轮和电机,所述离心风轮包括风轮轮盖、风轮轮盘,以及设置在所述风轮轮盖和风轮轮盘之间的若干个后向离心风机叶片,所述电机安装在所述风轮轮盘的内圈中,相邻所述后向离心风机叶片与风轮轮盖、风轮轮盘共同围成流道,所述风轮轮盖的底盘内圈沿轴向朝着远离所述风轮轮盘的方向弯曲延伸形成轮盖侧壁,所述轮盖侧壁形成轮盖进风口,所述集流器安装在所述轮盖侧壁的内圈中,其特征在于,所述后向离心风机叶片为上述任一实施方式所述的后向离心风机叶片。

34.优选地,所述后向离心风机中的单列叶片沿叶高方向的上端面和下端面分别与风

轮轮盖、风轮轮盘连接,所述和错列叶片沿叶高方向的上端面与风轮轮盖连接。

35.优选地,每个后向离心风机叶片上的所述错列叶片均偏向于邻近的后向离心风机叶片的单列叶片的吸力面设置。

36.优选地,所述离心风轮中的所有后向离心风机叶片上的所述错列叶片与所述单列叶片之间呈夹角α均相等。

37.优选地,沿所述离心风轮的旋转方向,所述离心风轮中的后向离心风机叶片上的所述错列叶片与所述单列叶片之间呈夹角α依次增大或依次减小。

38.相对于现有技术,本发明取得了有益的技术效果:

39.本申请公开的后向离心风机叶片包括错列叶片和单列叶片,所述错列叶片沿所述单列叶片的叶高方向倾斜设置在所述单列叶片的一侧,以使所述错列叶片与所述单列叶片之间呈夹角α,所述错列叶片由其与所述单列叶片连接处向所述风轮轮盖的方向延伸设置。由于在靠近风轮轮盘无分离的叶高区域采用单列叶片,可以避免了因采用错列叶片造成额外的附面层分离与尾迹掺混损失;在靠近风轮轮盖的叶高区域,由于气流由轴向向径向方向急速偏转,易产生分离,采用在单列叶片的部分区域设置错列叶片后,形成半错列结构,利用错列叶片与单列叶片同时对气流的耦合作用,可有效抑制流动分离,降低流动损失。因此,通过在单列叶片上设置错列叶片的方式要优于仅仅设置单列叶片或者与单列叶片分离的单纯的错列叶片结构。且本发明还可以解决现有技术中由于在靠近风轮轮盘的叶高区域,由于其流动条件相对较好,采用短叶片或串列叶片后造成额外的附面层分离与尾迹掺混损失的问题。

附图说明

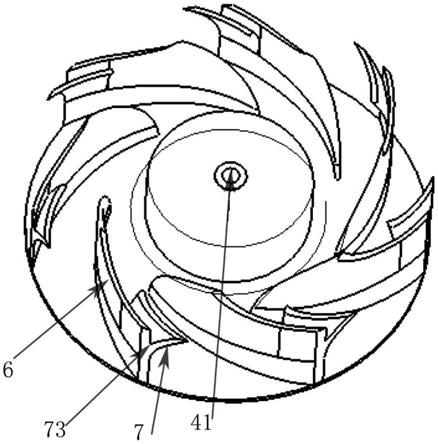

40.图1为本发明一种具有错列叶片的后向离心风机叶片的后向离心风机的立体结构示意图;

41.图2为本发明一种具有错列叶片的后向离心风机叶片的后向离心风机的主视图;

42.图3为本发明一种具有错列叶片的后向离心风机叶片和风轮轮盘装配后的结构示意图;

43.图4为本发明一种具有错列叶片的后向离心风机叶片的结构示意图;

44.图5为本发明一种具有错列叶片的后向离心风机叶片中错列叶片和单列叶片的叶高和弦长比例关系示意图。

45.附图标记:

46.1—集流器,2—风轮轮盖,3—后向离心风机叶片,31—吸力面,32—压力面,4—风轮轮盘,41—风轮轮盘内圈,5—电机,6—单列叶片,7—错列叶片,71—平直段,72—倾斜段,73—起始倾斜点,74—起始端。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例对本发明进行进一步详细说明,但本发明要求保护的范围并不局限于下述具体实施例。

48.如图1和4所示,一种具有错列叶片7的后向离心风机叶片3,所述后向离心风机叶片3设置在后向离心风机的风轮轮盖2和风轮轮盘4之间,所述后向离心风机叶片3包括错列

叶片7和单列叶片6,所述错列叶片7沿所述单列叶片6的叶高方向倾斜设置在所述单列叶片6的一侧,以使所述错列叶片7与所述单列叶片6之间呈夹角α,所述错列叶片7由其与所述单列叶片6连接处向所述风轮轮盖2的方向延伸设置。所述后向离心风机叶片3由所述风轮轮盖2至风轮轮盘4的方向为叶片的叶高方向,由所述向离心风机叶片的前缘至叶片后缘的方向为叶片的叶宽方向(即为叶片的弦长方向)。

49.所述错列叶片7通过连续平滑过渡的方式与所述单列叶片6连接。所述错列叶片7和所述单列叶片6一体成型,所述错列叶片7中的平直段71与所述单列叶片6一体成型。所述错列叶片7设置在单列叶片6的压力面32上。每个所述后向离心风机叶片3包括至少一个所述错列叶片7,即每个所述单列叶片6上设置至少一个错列叶片7。本实施例优选地,每个所述单列叶片6上设置一个错列叶片7。

50.所述错列叶片7包括平直段71和倾斜段72,所述平直段71沿所述单列叶片6的叶高方向与所述单列叶片6的一侧连接,所述倾斜段72与所述平直段71的连接处为倾斜段72开始倾斜的起始倾斜点73,所述倾斜段72由所述起始倾斜点73开始向所述风轮轮盖2的方向延伸设置,且所述倾斜段72在所述起始倾斜点73与所述单列叶片6之间呈夹角α。所述错列叶片7与单列叶片6夹角α的范围为:60

°

≥α≥15

°

。本实施例优选地,所述错列叶片7与单列叶片6夹角α的范围为:40

°

≥α≥20

°

。

51.所述平直段71的厚度由风轮轮盘4至风轮轮盖2的方向逐渐增加,即沿所述平直段71的起始端74至起始倾斜点73的方向,所述平直段71的厚度逐渐增加,所述平直段71的整个侧面与所述单列叶片6的压力面32完全紧贴设置,在错列叶片7中的平直段71与所述单列叶片6一体成型的情况下,所述平直段71与所述单列叶片6连接处的位置厚度沿风轮轮盘4至风轮轮盖2的方向也逐渐增加,这样可以保证错列叶片7与单列叶片6连接处有足够的强度,避免长时间使用后错列叶片7与单列叶片6连接处出现裂痕。

52.所述错列叶片7设置在所述单列叶片6上靠近所述风轮轮盖2的区域。这样设置可以使靠近风轮轮盘4的单列叶片6的叶高区域无分离的错列叶片7结构,避免了因采用错列叶片7造成额外的附面层分离与尾迹掺混损失;而在靠近风轮轮盖2的叶高区域,由于气流由轴向向径向方向急速偏转,易产生分离,采用在单列叶片6的部分区域设置错列叶片7后,形成半错列结构,利用错列叶片7与单列叶片6同时对气流的耦合作用,可有效抑制流动分离,降低流动损失。因此,通过在单列叶片6上设置错列叶片7的方式要优于仅仅设置单列叶片6或者与单列叶片6分离的单纯的错列叶片7结构。

53.所述错列叶片7的上端面与所述单列叶片6沿叶高方向的上端面处于同一高度处。

54.如图3和图5所示,沿所述单列叶片6的前缘至后缘方向,即后向离心风机上的离心风轮的出风方向,所述错列叶片7的弦长l5与所述单列叶片6的弦长l4的关系为:l5/(l4+l5)=1/5~4/5。所述单列叶片6的弦长l4为所述单列叶片6与所述风轮轮盘4连接的底边的截面的弦长。

55.所述错列叶片7由所述单列叶片6的后缘处开始向单列叶片6的前缘延伸设置。即所述错列叶片7在单列叶片6的叶宽方向自单列叶片6的后缘处开始延伸设置。这样设置可以利用错列叶片7与单列叶片6同时对位于后缘处的气流进行耦合作用,可进一步确保抑制流动分离的效果。

56.所述错列叶片7的平直段71的起始端74与所述单列叶片6沿叶高方向的下端面之

间存在高度差l3。沿所述单列叶片6的叶高方向,所述错列叶片7的叶高l2与所述单列叶片6的叶高l1的关系为:l2/l1=1/4~1。所述错列叶片7的叶高l2为所述错列叶片7的平直段71的起始端74至所述错列叶片7的上端面在所述后向离心风机的轴向上的投影高度。本实施例优选地,所述错列叶片7的倾斜段72自所述起始倾斜点73至所述错列叶片7的上端面之间沿后向离心风机轴向的叶高小于所述错列叶片7的叶高l2。所述错列叶片7的起始倾斜点73位于所述单列叶片6沿叶高方向的上半部。

57.实施例2

58.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,所述错列叶片7也可设置在所述单列叶片6的吸力面31上。

59.实施例3

60.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,每个所述单列叶片6沿前缘至后缘的方向上设置至少两个错列叶片7,错列叶片7之间间隔设置。

61.实施例4

62.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,每个所述单列叶片6沿叶高方向上设置至少两个错列叶片7,错列叶片7之间间隔设置。

63.实施例5

64.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,沿所述平直段71的起始端74至起始倾斜点73的方向,所述平直段71的厚度不变。

65.实施例6

66.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,所述错列叶片7的上端面低于所述单列叶片6沿叶高方向的上端面。

67.实施例7

68.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,所述错列叶片7由邻近所述单列叶片6的后缘的位置开始向单列叶片6的前缘延伸设置。

69.如图1和2所示,一种后向离心风机,以解决现有技术中采用短叶片或串列叶片后造成额外的附面层分离与尾迹掺混损失的问题。后向离心风机包括集流器1、离心风轮和电机5,所述离心风轮包括风轮轮盖2、风轮轮盘4以及设置在所述风轮轮盖2和风轮轮盘4之间的若干个后向离心风机叶片3,所述电机5安装在所述风轮轮盘4内圈中,相邻所述后向离心风机叶片3与风轮轮盖2、风轮轮盘4共同围成流道,所述风轮轮盖2的底盘内圈沿轴向朝着远离所述风轮轮盘4的方向弯曲延伸形成轮盖侧壁,所述轮盖侧壁形成轮盖进风口,所述集流器1安装在所述轮盖侧壁的内圈中,其特征在于,所述后向离心风机叶片3为上述任一实施例所述的后向离心风机叶片3。

70.所述后向离心风机中的单列叶片6沿叶高方向的上端面和下端面分别与风轮轮盖2、风轮轮盘4连接,所述和错列叶片7沿叶高方向的上端面与风轮轮盖2连接。

71.每个后向离心风机叶片3上的所述错列叶片7均偏向于邻近的后向离心风机叶片3

的单列叶片6的吸力面31设置。所述离心风轮中的所有后向离心风机叶片3上的所述错列叶片7与所述单列叶片6之间呈夹角α均相等。

72.实施例8

73.该实施例仅描述与上述实施例的不同之处,其余技术特征与上述实施例相同。在本实施例中,沿所述离心风轮的旋转方向,所述离心风轮中的后向离心风机叶片3上的所述错列叶片7与所述单列叶片6之间呈夹角α依次增大或依次减小。

74.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1