一种便于绕组引接外部电源的屏蔽电泵的制作方法

1.本发明涉及一种便于绕组引出线接往外部电源的屏蔽电泵,其ipc分类号为h02k 11/00。

背景技术:

2.目前的屏蔽电泵的电路板通常固定在定子组件轴向的一端,并设置于定子腔内。但受屏蔽电泵的泵壳的径向面积限制,部分电路复杂、面积较大的电路板难以安装于定子腔。解决上述问题的方案为在泵壳的侧壁径向设容纳电路板的安装腔,以及设连通定子腔和安装腔的通孔。该设计的结构在装配时,位于定子腔内的定子组件的绕组的引出线需拉出跨越通孔后再与安装腔内的电路板连接后接往外部电源。该拉线过程中,引出线容易被刮破绝缘皮,导致短路或漏电等故障。

3.有关的术语和公知常识可参见机械工业出版社1983年或1997年版的《机械工程手册》、《电机工程手册》以及国家标准gb/t 7021《离心泵名词术语》、gbt 4210《电工术语电子设备用机电元件》和gb 17465.1《家用和类似用途器具耦合器第1部分:通用要求》。

技术实现要素:

4.为解决上述技术问题,本发明提供一种便于绕组引接外部电源的屏蔽电泵。

5.本发明所采用的技术方案是:

6.一种便于绕组引接外部电源的屏蔽电泵,包括:设有容纳定子组件的定子腔的泵壳、向定子组件的绕组供电的电路板、转子组件和侧盖,泵壳的外壳径向凸起环柱状的围边,侧盖封闭围边后形成容纳电路板的安装腔;其特征在于:还包括固定于定子组件轴向一端的接线板、固定于接线板并且沿泵径向耦合的连接器插合对、以及输入插座;绕组的引出线电连接接线板;泵壳设将定子腔和安装腔沿泵径向连通的通孔,连接器插合对穿越该通孔电连接接线板和电路板;输入插座固定于泵壳,其插销与电路板电连接并于安装腔伸出。

7.该设计形成自绕组引出线——固定于绕组一端的接线板——固定于接线板的径向插拔的连接器插合对——位于接线板径向一侧的安装腔内的电路板——固定于泵体上的输入插座的安装结构,供绕组的引出线接往外部电源。上述设计有利于装配,因而提高生产效率和质量,尤其是其均为刚性或简捷的连接,避免传统设计定子组件定子绕组引出线因拉线产生损坏导致短路或漏电等故障,且有利于屏蔽泵的密封。

8.进一步地,连接器插合对穿越通孔电连接接线板和电路板具体为:该连接器插合对包括设沿泵径向的插针的电连接器和固定于接线板提供径向插拔口的阴接触件,该阴接触件与接线板电连接;电连接器的插针穿越通孔插入阴接触件形成电连接,另一端与电路板电连接。该设计利用电连接器和阴接触件进行对插即可实现在定子腔内的绕组与安装腔内的电路板电连接,利于实现自动化装配。

9.进一步地,输入插座位于安装腔靠近泵壳轴线的径向外表面,其提供电连接的导电体包括与电路板连接的导电柱和自该导电柱折弯而成的插销,插销于安装腔沿泵轴向外

伸。经该设计后减少屏蔽电泵与外部的电源插头连接后外轮廓的径向占用面积,利于屏蔽电泵在空间较小的用泵设备上的装配。

10.进一步地,阴接触件包括带通孔的机座和固定于机座上的金属导电件,该金属导电件包括金属导电板和自该金属导电板折弯形成相对设置的第一弹性片和第二弹性片,金属导电板与接线板电连接,第一弹性片和第二弹性片之间形成供插针插入的间隙。该结构提升金属导电件与插针之间连接的紧固度,防止插针与金属导电板因接触不良产生断路。

11.更进一步地,第一弹性片和第二弹性片在远离插针的一端设齿状的倒扣,该倒扣卡接于机座的内壁面。该结构利用倒扣将金属导电件紧固在机座上,防止金属导电件因电连接器与其多次插拔后在机座内发生位移,导致插针难以插入,利于屏蔽电泵的维修拆装。

12.更进一步地,机座朝接线板的端面轴向凸起柱状的支承台,该支承台紧贴于端板的轴向端面。经该设计后,有利于电连接器与阴接触件插接时,将插拔过程的力传导至泵壳上,避免插拔力直接作用于阴接触件导致其损坏。

13.进一步地,电连接器包括将插针绝缘固定的绝缘座,外壳凸起安装柱,绝缘座设供安装柱穿越的安装部,电连接器以该安装部卡接或熔接于泵壳;或泵壳的外壳下凹的泵壳安装部,绝缘座上设用于插入该泵壳安装部的绝缘座安装柱,电连接器通过该绝缘座安装柱卡接于所述泵壳安装部。该结构防止点连接器在工作时发生脱落,提升电连接器与插座电连接的稳定性。进一步地,便于绕组引接外部电源的屏蔽电泵还包括电容和电容支架,电容固定安装于电容支架,并通电容支架卡接于电路板。该结构将电容和电路板分隔设置,有利于降低电路板的工作温度。

14.进一步的设计是,将上述绕组引接外部电源的结构应用于电动机轴二端各传动一泵结构的屏蔽电泵。该电泵还包括压板、第一泵盖、第二泵盖,转子组件的转轴轴向二端各固定上叶轮和下叶轮,第一泵盖与泵壳于轴向一端相迎盖合形成容纳上叶轮的第一叶轮腔,泵壳成型有容纳定子组件的定子腔及两端开口的管状的内壳,该内壳的内腔容纳转子组件,压板固设于泵壳的轴向另一端并水密密封所述定子腔,第二泵盖与压板相迎盖合形成容纳下叶轮的第二叶轮腔。该设计解决因屏蔽电泵电动机轴二端各传动一泵结构,定子腔的径向截面缩小,电路板难以防水集成安装于泵体上的问题。

15.该电动机轴二端各传动一泵结构的屏蔽电泵更进一步的设计是,压板固设于泵壳的轴向另一端并水密密封所述定子腔的具体结构为:泵壳的外壳和压板之间设环状的第四密封圈;所述压板朝向定子腔的一侧设环状的压板槽,内壳插入安装于压板槽内,且该内壳与压板之间设第五密封圈;其中,第五密封圈为带环形槽的中空柱状结构,或第五密封圈的轴向单侧截面呈“l”形的结构,第五密封圈紧贴压板槽的柱面凸起多条环形的第五密封圈凸筋。该设计在方便安装的同时,第五密封圈增大了内壳与压板之间的密封面积,提升内壳与压板之间的密封性。为了更好地理解和实施本发明,下面结合附图详细说明。

附图说明

16.图1是本发明实施例一屏蔽电泵的立体结构示意图;

17.图2是本发明实施例一屏蔽电泵的分解结构示意图;

18.图3是本发明实施例一屏蔽电泵的剖面图;

19.图4是图3中a的局部放大图;

20.图5是本发明实施例一屏蔽电泵的另一剖面图;

21.图6是本发明实施例一屏蔽电泵的输入插座的立体结构示意图;

22.图7是本发明实施例一屏蔽电泵的定子组件安装接线板的结构示意图;

23.图8是本发明实施例一屏蔽电泵的阴接触件的结构示意图;

24.图9是本发明实施例一屏蔽电泵的金属导电件的结构示意图;

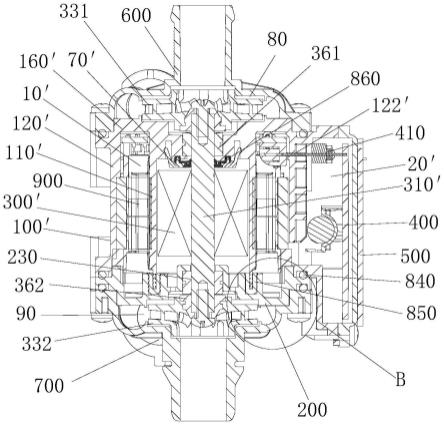

25.图10是本发明实施例一屏蔽电泵安装阴接触件后的接线板的结构示意图;

26.图11是本发明实施例一屏蔽电泵的电连接器的结构示意图;

27.图12是本发明实施例一屏蔽电泵的泵壳的立体结构示意图;

28.图13是本发明实施例二屏蔽电泵的轴向剖面结构示意图;

29.图14是图13中b的局部放大图;

30.图15是本发明实施例二屏蔽电泵的泵壳的立体结构示意图;

31.图16是本发屏蔽电泵的第五密封圈的立体结构示意图;

32.图17是本发明实施例二屏蔽电泵的应用优化后的第五密封圈的轴向剖面结构示意图;

33.图18是图17中c的局部放大图;

34.图19是本发屏蔽电泵优化后的第五密封圈的立体结构示意图;

35.其中:其中:10-定子腔、10

′‑

定子腔、11-转子腔、20-安装腔、20-安装腔

′

、40-叶轮腔、60-螺钉、70-转子腔、70

′‑

转子腔、80-上叶轮腔、90-下叶轮腔、100-泵壳、100

′‑

泵壳、110-内筒、110

′‑

内筒、120-外壳、120

′‑

外壳、121-围边、121

′‑

围边、122-通孔、122

′‑

通孔、150-输入插座、151-导电体、152-导电柱、153-插销、154-输入插座外壳、160-端板、161-端板孔、160

′‑

端板、170-安装柱、200-压板、210-压板槽、300-转子组件、300

′‑

转子组件、310-转轴、310

′‑

转轴、320-磁芯、330-叶轮、331-上叶轮、332-下叶轮、340-连接件、400-电路板、410-电连接器、411-插针、412-绝缘座、413-缺口、420-电容、430-电容支架、500-侧盖、600-泵盖、610-第一进水口、620-第一出水口、700-底板、810-第一密封圈、820-第二密封圈、830-第三密封圈、840-第四密封圈、850-第五密封圈、850

′‑

第五密封圈、851

′‑

第五密封圈凸筋、900-定子组件、910-定子铁芯、920-线圈架、930-定子绕组、940-定子插针、950-接线板、960-阴接触件、970-金属导电件、971-金属导电板、972-第一弹性片、973-第二弹性片、974-第一弹性片倒扣、975-第二弹性片倒扣、980-机座、981-机座通孔、982-支承台

具体实施方式

36.实施例一:

37.见图1至图3,本发明实施例屏蔽电泵,包括泵壳100、可转动地安装于泵壳上的转子组件300、叶轮330、电路板400、侧盖500、固定安装于泵壳上的定子组件900、接线板950、输入插座150、泵盖600、底板700和连接器插合对。转子组件300包括转轴310、磁芯320和将两者连接的连接件340,叶轮330固定在转轴310上。见图3和图12,泵壳100塑料模制而成,包括环状的端板160、与端板160连接且一端敞开的内筒110、设于内筒110外周并与端板160连接的外壳120和从外壳120的外表面凸起形成环状的围边121。泵壳100的外壳120的外表面设通孔122,内筒110的外表面、外壳120的内表面和端板160背向叶轮的轴向的内端面围成安装定子组件900的定子腔10,内筒110的筒状内腔形成容纳转轴组件300的转子腔70。泵盖

600设供进水的第一进水口610和供排水的第一出水口620,泵盖600与泵壳的端板160相迎盖合后形成叶轮腔40,泵盖600与泵壳100之间设第一密封圈810,叶轮330设置在叶轮腔40内。底板700盖设在泵壳100的一端,且两者之间设有第二密封圈820。上述结构,也可以改为取消底板700,直接往定子腔内灌满环氧树脂。

38.见图3和图7,定子组件900包括定子铁芯910、固定于定子铁芯上的线圈架920、缠绕于线圈架上的绕组930和固定于线圈架上的定子插针940。接线板950设置在定子组件轴向的一端,并焊接于定子插针940上,且与绕组930的引出线经定子插针940后与接线板950电导通连接。当然,作为其他实施例,定子组件可取消定子插针,用绕组的引出线直接焊接于接线板上。

39.见图3和4,本发明实施例屏蔽电泵在装配后,定子组件900安装于定子腔10内,侧盖500固定安装于围边121上,且两者之间设第三密封圈830。侧盖500经安装后与围边121形成安装腔20,电路板400安装于该安装腔20内。通孔122将定子腔10和安装腔20连通,连接器插合对穿越该通孔122将接线板950和电路板400电连接,输入插座150固定安装在泵壳100上,其导电体151与电路板400电连接并伸出安装腔。本发明的便于绕组引接外部电源的屏蔽电泵,定子组件上设接线板,利用接线板、连接器插合对、电路板和输入插座等的零件将绕组的引出线延伸引出至泵体定子腔外。上述设计的屏蔽电泵的结构简单可靠,在装配过程可避免定子组件定子绕组引出线因拉线产生损坏导致短路或漏电等故障。

40.见图2和图4,连接器插合对穿越通孔电连接接线板和电路板具体为:连接器插合对包括设有插针411的电连接器410和阴接触件960。阴接触件960固定于接线板950上,并且两者电导通连接。阴接触件960与接线板950电导通连接后,阴接触件960为接线板950提供径向的插拔的端口,电连接器410的插针411的一端穿越通孔122插入阴接触件960并且与阴接触件960电导通连接,另一端与电路板400电导通连接。当然,作为其他的实施例,可将阴接触件固定在电路板并与电路板电路电导通连接,电连接器固设于接线板上,其插针一端与接线板电导通连接,另一端插入固定于电路板的阴接触件,或采用《电机工程手册》中介绍的其它导电对插结构进行接线板和电路板间的电连接。

41.作为输入插座的优选实施方式,见图1、5和图6,输入插座150固定装配于安装腔靠近泵壳轴线的径向外表面,其包括外壳154和固定在该外壳上的导电体151。其中,导电体151包括与电路板400连接的电柱152和自第一导电柱折弯而成的插销153。该设计便于将导电柱设计成相同的结构,利于输入插座的生产。更进一步地,插销153将导电柱152沿泵轴向引出于安装腔20外。该设计将绕组的引出线依次经接线板、阴接触件、电连接器、电路板和输入插座的转接连接后由输入插座的插销沿泵轴向伸出。

42.见图8和图9,作为本发明实施例屏蔽电泵的阴接触件的优选实施例,阴接触件960包括金属导电件970和带机座通孔981的机座980。金属导电件970包括金属导电板971和从该金属导电板折弯形成相对设置的第一弹性片972和第二弹性片973,第一弹性片972和第二弹性片973之间形成供电连接器的插针插入的间隙。金属导电件970固定于机座980后,插针411可通过机座通孔981插入至,第一弹性片972和第二弹性片973所形成的插入间隙。也可以采用《电机工程手册》中介绍的其它形式的阴接触件。

43.更进一步地,为便于屏蔽电泵维修时的拆装,第一弹性片972和第二弹性片973在远离插针的一端设分别设有齿状的第一弹性片倒扣974和第二弹性片倒扣975,第一弹性片

倒扣974和第二弹性片倒扣975分别卡扣与机座980上。

44.见图4、图8和图10,机座980朝向接线板950的端面还设有轴向凸起柱状的支承台982,机座980的支承台982在装配状态紧贴于端板160的轴向端面。该结构有利于电连接器与阴接触件插接时,将插拔力传导至泵壳上,避免插拔力直接作用于阴接触件导致其损坏。更进一步地,为了使电连接器更容易地对插于阴接触件上,泵壳的端部160的轴向端面还设端板孔161,在装配时,支承台982插入安装于该端部孔161内。

45.为防止电连接器在工作时脱落,提升电连接器与阴接触件电连接的稳定性。见图12,泵壳100的外壳凸起有柱状的安装柱170。见图11,电连接器410包括有插针410和将插针410分隔固定连接的绝缘座412。绝缘座412上设供安装柱装配的安装部,电连接器通过该安装部卡接或熔接于泵壳。其中,该安装部设计成绝缘座缺口413或绝缘座安装孔。上述设计也可以改为于泵壳的外壳设下凹的泵壳安装部,绝缘座设供插入该泵壳安装部的绝缘座安装柱,电连接器通过该绝缘座安装柱卡接于所述泵壳安装部。其中,泵壳安装部可设计成位于泵壳的安装孔。

46.为解决屏蔽电泵电路板发热大的问题。见图2,本发明实施例屏蔽电泵还设有电容420和电容支架430。见图3,在装配时,电容420固定安装于电容支架430上,电容支架430卡接于电路板400上。该结构将电容和电路板分隔设置,避免发热量大的电容将热量传递于电路板上,利于降低电路板工作时的温度。

47.实施例二:

48.该实施例屏蔽电泵与实施例一屏蔽电泵的区别主要是电动机轴二端各传动一泵结构,达到电泵轴向二端均泵水。该电泵的绕组引出线接往外部电源的结构与实施例一相同。见图13,本实施例的屏蔽电泵除泵壳100

′

和转子组件300

′

的转轴310

′

的结构与上述实施例的结构不同外,本实施例的屏蔽电泵还包括压板200、第一泵盖600、第二泵盖700、上叶轮331和下叶轮332。转子组件300

′

包括转轴310

′

和固定于转轴上的磁芯320。见图13和图17,泵壳100

′

一次注塑制作而成,包括环状的端板160

′

、与端板160

′

连接的两端开口的管状的内壳110

′

、设于内壳110

′

外周并与端板160

′

连接的外壳120

′

,第一泵盖600与泵壳的端板160

′

相迎盖合后形成容纳上叶轮331的第一叶轮腔80。泵壳100

′

的内壳110

′

、外壳120

′

和端板160

′

之间围成定子腔10

′

,端板160

′

与内壳110

′

中空内腔围合形成转子腔70

′

。装配时,将定子组件900固定于定子腔10

′

内,转子组件300

′

容置于转子腔70

′

,其转轴310

′

一端穿越内壳100

′

位于端板160

′

一端的开口延伸至端板160

′

外,压板200固定在泵壳的另一端并水密密封定子腔10

′

,这样转轴310

′

的另一端穿越压板200设有的中央通孔230延伸至压板外,转轴310

′

的两端分别固定上叶轮331和下叶轮332,第一泵盖600与泵壳的端板160

′

相迎盖合后形成容纳上叶轮331的第一叶轮腔80,第二泵盖700与压板200相迎盖合形成容纳下叶轮332的第二叶轮腔90。转轴310

′

转动带动上叶轮331和下叶轮332同时转动,实现离心泵的双侧排水。该设计解决因屏蔽电泵的轴向两端设排水,定子腔的径向截面缩小,电路板难以防水集成安装于泵体上的问题。

49.见图14,压板固设于泵壳的轴向另一端并水密密封所述定子腔的具体结构为:该屏蔽电泵还包括有设在泵壳100

′

的外壳120

′

与压板200之间的环状的第四密封圈840和设置在内壳110

′

与压板200之间的第五密封圈850。见图13至图16,第五密封圈850包括中空环柱状的第五密封圈本体852和轴向设置于第五密封圈本体852上的环形槽851。压板200朝向

定子腔20

′

的一侧设环状的压板槽210。见图14,装配时,第四密封圈840设置在泵壳的外壳120

′

和压板200之间,泵壳的内壳110

′

套设于第五密封圈850的环形槽851后,再将安装上第五密封圈850的内壳110

′

紧配插入安装于压板槽210内。因内壳的径向截面比较小,若在内壳上套设常规的o型密封圈容易让内壳产生变形,导致漏水。上述的设计利用带槽的中空环状结构的密封圈将内壳整体包裹,并嵌入至压板槽内,增大内壳与压板的密封面积的同时,能防止内壳形变产生间隙导致漏水,提升密封的可靠性。当然,见图17至图19,第五密封圈850

′

可设计成其轴向的单侧截面呈“l”形的结构。具体实施时,第五密封圈850

′

为中空的环柱状,其轴向的单侧截面呈“l”形。该第五密封圈850

′

包括在第五密封圈850

′

的周柱面上凸起多条环形的第五密封圈凸筋851

′

。压板200朝向定子腔的一侧设的环状的压板槽210。装配时,第五密封圈850

′

放置于压板槽210内,然后用泵体的内壳110插入并将第五密封圈850

′

紧压在压板槽210内。该设计便于内壳插入安装在压板槽时压板槽内的气体从内壳与压板槽接触面之间的间隙排出,利于装配。当然,作为其他实施例,压板可采用焊接或应用其他环状结构的密封圈将泵壳的定子腔开口密封。本发明并不局限于上述实施方式,如果对本发明的各种改动或变形不脱离本发明的精神和范围,倘若这些改动和变形属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1