一种往复泵滚动轴承和齿轮的加热工具的制作方法

1.本发明涉及石油工程设备领域,具体涉及一种往复泵滚动轴承和齿轮的加热工具。

背景技术:

2.现在石油工程设备领域出现了两种结构非常相似的往复泵,即钻井泵和压裂泵,而且五缸为主,最大的相似点是曲轴有6个支撑,曲轴有6个主轴颈,在曲轴的6个主轴颈上要分别安装一个滚动轴承,曲轴的主轴颈和滚动滚动轴承内圈是过盈配合,另外一个相似点是,取消了原来主电机到曲轴的皮带传动和齿轮传动这二级传动中的皮带传动这一级,在电机轴支撑滚动轴承外两端直接安装小斜齿轮,驱动曲轴上的大齿轮,小斜齿轮内孔和电机轴也是过盈配合。滚动轴承和小斜齿轮与曲轴主轴颈或电机轴的过盈配合采用温差法,将滚动轴承或齿轮加热,使滚动轴承或齿轮的内孔直径增大,然后用很短的时间安装在曲轴的主轴颈上或电机轴上,待滚动轴承或齿轮温度降低后,便满足滚动轴承或齿轮与曲轴主轴颈或电机轴的过盈配合。在用温差法装配中,存在如下一些问题,往复泵滚动轴承或齿轮加热后装配到曲轴主轴颈或电机轴上,从加热炉取出到装配到曲轴主轴颈或电机轴上的时间太长,因此需要把滚动轴承或齿轮的温度提高加热温度,不能控制理想的温度;往复泵滚动轴承或齿轮加热后到装配之间不能保证清洁卫生,发生了污染滚动轴承或齿轮表面现象;因滚动轴承或齿轮温度高,体积大(例如其中一种滚动轴承外径700mm,宽度120mm,重量130kg),发生过烫伤人的现象,因此设计一种往复泵滚动轴承和齿轮的加热工具便是一个亟待解决的问题。

技术实现要素:

3.本发明的目的是提供一种往复泵滚动轴承和齿轮的加热工具。

4.本发明的技术方案如下:本发明实施以2200hp以上的五缸往复泵为例。

5.往复泵滚动轴承内圈和曲轴的主轴颈、齿轮内孔和电机轴颈都是过盈配合,采用温差法,将滚动轴承或齿轮在加热炉加热,为了不因加热不当会对滚动轴承或齿轮产生附加应力,加热的温度不能太高,加热的速度不能太快,保温的时间很长,保温最长的时间达到12小时,加热后从加热炉取出很快的时间装配到曲轴主轴颈或电机轴上,待滚动轴承或齿轮冷却后便成了过盈配合,对往复泵滚动轴承或齿轮的加热工具要求满足如下4个功能:第一,往复泵滚动轴承或齿轮加热后很快就可以装配到轴上,即缩短从加热炉取出到装配到曲轴主轴颈或电机轴上的之间的时间,控制理想的温度;第二,往复泵滚动轴承或齿轮加热后要保证清洁卫生,防止污染滚动轴承或齿轮表面;第三,因滚动轴承或齿轮温度高,体积大(例如其中一种滚动轴承外径700mm,宽度120mm,重量130kg),需要保证人身和设备的安全;第四,加热工具在满足功能条件下,要求重量轻,体积小,制造成本低。

6.一种往复泵曲轴滚动轴承的加热工具分成三部分,即固定组件,活动压板、把手,

其余便是长短不同的m12内六角螺钉。

7.固定组件的圆环座是加热工具的基础件,把其它加热零件和曲轴滚动轴承(不包括外圈)组合在一起,圆环座的内孔与几十个滚柱构成的最大外径之间的间隙为1mm,使曲轴滚动轴承(不包括外圈)在圆环座的内孔内能很好的径向定位。

8.圆环座的宽度为48mm,能保证在圆环座外圆上加工2个对称的m30内螺纹,与把手的m30外螺纹配合,可以用2个把手吊装整体。

9.用2个m12内六角螺钉穿过右扇形座沉头孔旋人固定压板的m12内螺纹中,将右扇形座和固定压板连接在一起,共三组。

10.圆环座两端面间加工有三组m12内螺纹,每组之间相隔120

°

,圆环座左端面安装3个左扇形座,圆环座右端面安装三个右扇形座,安装每个左扇形座的方法是,用2个m12内六角螺钉穿过左扇形座的沉头孔旋人圆环座的m12内螺纹内,并旋紧;安装每个右扇形座的方法是,用2个m12内六角螺钉穿过右扇形座的沉头孔,旋人圆环座的m12内螺纹内,并旋紧。

11.将已经装配好的加热工具套在曲轴滚动轴承(不包括外圈)上,再将三个活动压板分别安装在3个左扇形座,安装方法是,每个活动压板用2个m12内六角螺钉穿过活动压板的沉头孔旋人左扇形座的m12螺孔内,并旋紧,由于是沉头孔,m12内六角螺钉头部低于活动压板的端面(所有的m12内六角螺钉头部均在沉头孔内),将m12内六角螺钉旋人活动压板的m12内螺纹内,并旋紧,m12内六角螺钉压紧内圈的左端面,内圈的右端面,贴紧固定压板,这样加热工具便和曲轴滚动轴承(不包括外圈)紧固在一起。特点是加热工具用端面压紧曲轴滚动轴承(不包括外圈),而曲轴滚动轴承(不包括外圈)和圆环座有径向间隙1mm,加热曲轴滚动轴承(不包括外圈)不会影响曲轴滚动轴承(不包括外圈)的径向增大变形。

12.活动压板的内圆弧直径比内圈的内孔直径更大。

13.固定压板的内圆弧直径比内圈的内孔直径更大。

14.曲轴轴向定位滚动轴承的加热工具原理与曲轴滚动轴承(不包括外圈)加热工具完全一样。

15.主电机小齿轮的加热工具原理与曲轴滚动轴承(不包括外圈)加热工具完全一样,只是因主电机小齿轮体积小,只需要二组压板。

16.1根曲轴上安装1个曲轴轴向定位滚动轴承和5个曲轴滚动轴承(不包括外圈),在加热前,分别将加热工具装上滚动轴承,重叠在一起,将加热工具的把手全部拆下,成了5个曲轴滚动轴承加热工具(不包括把手)和1个曲轴轴向定位滚动轴承的加热工具(不包括把手)。这样的放置方法,滚动轴承与滚动轴承之间没有互相接触,均是加热工具之间接触,可以一根曲轴的个滚动轴承一起加热,加热完成后,然后每个加热工具分别安装上把手,吊装到曲轴处进行安装;当滚动轴承冷却到常温后,只需将活动压板的m12内六角螺钉拆掉,便可以将加热工具与滚动轴承分离。

附图说明

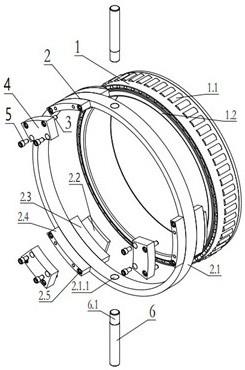

17.图1-一种往复泵曲轴滚动轴承的加热工具爆炸图;图2-一种往复泵曲轴滚动轴承的加热工具装配主视图;图3-图2的a-a剖视图;图4-图3的右视图;

图5-图2的b-b剖视图;图6-图4的c-c剖视图;图7-一种往复泵曲轴轴向定位滚动轴承的加热工具装配立体图;图8-一种往复泵主电机小齿轮的加热工具装配立体图;图9-一种往复泵一根曲轴全套滚动轴承在加热炉内放置立体图。

18.附图标记如下:1-曲轴滚动轴承(不包括外圈)、2-固定组件、3-m12内六角螺钉、4-活动压板、5-m12内六角螺钉、6-把手、7-曲轴轴向定位滚动轴承、8-主电机小齿轮、9-曲轴滚动轴承加热工具(不包括把手)、10-曲轴轴向定位滚动轴承的加热工具(不包括把手)、1.1-滚柱、1.2-内圈、2.1-圆环座、2.2-固定压板、2.3-右扇形座、2.4-左扇形座、2.5-m12内六角螺钉、2.6-m12内六角螺钉、2.7-m12内六角螺钉、1.1.1-几十个滚柱1.1构成的最大外径、1.2.1-内孔、1.2.2-左端面、1.2.3-右端面、2.1.1-m30内螺纹、2.1.2-m12内螺纹、2.1.3-内孔、2.1.4-左端面、2.1.5-右端面、2.2.1-内圆弧、2.2.2-m12内螺纹、2.3.1-沉头孔、2.3.2-沉头孔、2.4.1-沉头孔、2.4.2-m12螺孔、4.1-内圆弧、4.2-端面、4.3-沉头孔、4.4-m12内螺纹、6.1-m30外螺纹。

具体实施方式

19.下面结合附图和具体实施方式对本发明做进一步的说明。

20.本发明的实施方式不限于以下实施例,在不脱离本发明宗旨的前提下做出的各种变化均属于本发明的保护范围之内。

21.本发明实施以2200hp以上的五缸往复泵为例。

22.请参阅图1~图9,本实施例一种往复泵滚动轴承和齿轮的加热工具,包括曲轴滚动轴承(不包括外圈)1,固定组件2,m12内六角螺钉3,活动压板4,m12内六角螺钉5,把手6,曲轴轴向定位滚动轴承7,主电机小齿轮8,曲轴滚动轴承加热工具(不包括把手)9,曲轴轴向定位滚动轴承的加热工具(不包括把手)10,滚柱1.1,内圈1.2,圆环座2.1,固定压板2.2,右扇形座2.3,左扇形座2.4,m12内六角螺钉2.5,m12内六角螺钉2.6,m12内六角螺钉2.7,几十个滚柱1.1构成的最大外径1.1.1,内孔1.2.1,左端面1.2.2,右端面1.2.3,m30内螺纹2.1.1,m12内螺纹2.1.2,内孔2.1.3,左端面2.1.4,右端面2.1.5,内圆弧2.2.1,m12内螺纹2.2.2,沉头孔2.3.1,沉头孔2.3.2,沉头孔2.4.1,m12螺孔2.4.2,内圆弧4.1,端面4.2,沉头孔4.3,m12内螺纹4.4,m30外螺纹6.1。

23.往复泵滚动轴承内圈和曲轴的主轴颈、齿轮内孔和电机轴颈都是过盈配合,采用温差法,将滚动轴承或齿轮在加热炉加热,为了不因加热不当会对滚动轴承或齿轮产生附加应力,加热的温度不能太高,加热的速度不能太快,保温的时间很长,保温最长的时间达到12小时,加热后从加热炉取出很快的时间装配到曲轴主轴颈或电机轴上,待滚动轴承或齿轮冷却后便成了过盈配合,对往复泵滚动轴承或齿轮的加热工具要求满足如下4个功能:第一,往复泵滚动轴承或齿轮加热后很快就可以装配到轴上,即缩短从加热炉取出到装配到曲轴主轴颈或电机轴上的之间的时间,控制理想的温度;第二,往复泵滚动轴承或齿轮加热后要保证清洁卫生,防止污染滚动轴承或齿轮表面;第三,因滚动轴承或齿轮温度高,体积大(例如其中一种滚动轴承外径700mm,宽度120mm,重量130kg),需要保证人身和设备的

安全;第四,加热工具在满足功能条件下,要求重量轻,体积小,制造成本低。

24.请参阅图1,一种往复泵曲轴滚动轴承的加热工具分成三部分,即固定组件2,活动压板4、把手6,其余便是长短不同的m12内六角螺钉。

25.请参阅图2、图5,固定组件2的圆环座2.1是加热工具的基础件,把其它加热零件和曲轴滚动轴承(不包括外圈)1组合在一起,圆环座2.1的内孔2.1.3与几十个滚柱1.1构成的最大外径1.1.1之间的间隙为1mm,使曲轴滚动轴承(不包括外圈)1在圆环座2.1的内孔2.1.3内能很好的径向定位。

26.请参阅图2、图3,圆环座2.1的宽度为48mm,能保证在圆环座2.1外圆上加工2个对称的m30内螺纹2.1.1,与把手6的m30外螺纹6.1配合,可以用2个把手6吊装图2的整体。

27.请参阅图5,用2个m12内六角螺钉2.6穿过右扇形座2.3沉头孔2.3.2旋人固定压板2.2的m12内螺纹2.2.2中,将右扇形座2.3和固定压板2.2连接在一起,共三组。

28.请参阅图6,圆环座2.1两端面间加工有三组m12内螺纹2.1.2,每组之间相隔120

°

,圆环座2.1左端面2.1.4安装3个左扇形座2.4,圆环座2.1右端面2.1.5安装三个右扇形座2.3,安装每个左扇形座2.4的方法是,用2个m12内六角螺钉2.5穿过左扇形座2.4的沉头孔2.4.1旋人圆环座2.1的m12内螺纹2.1.2内,并旋紧;安装每个右扇形座2.3的方法是,用2个m12内六角螺钉2.5穿过右扇形座2.3的沉头孔2.3.1,旋人圆环座2.1的m12内螺纹2.1.2内,并旋紧。

29.请参阅图2、图5,将已经装配好的加热工具套在曲轴滚动轴承(不包括外圈)1上,再将三个活动压板4分别安装在3个左扇形座2.4上,安装方法是,每个活动压板4用2个m12内六角螺钉2.7穿过活动压板4的沉头孔4.3旋人左扇形座2.4的m12螺孔2.4.2内,并旋紧,由于是沉头孔,m12内六角螺钉2.7头部低于活动压板4的端面4.2(所有的m12内六角螺钉头部均在沉头孔内),将m12内六角螺钉5旋人活动压板4的m12内螺纹4.4内,并旋紧,m12内六角螺钉5压紧内圈1.2的左端面1.2.2,内圈1.2的右端面1.2.3贴紧固定压板2.2,这样加热工具便和曲轴滚动轴承(不包括外圈)1紧固在一起。特点是加热工具用端面压紧曲轴滚动轴承(不包括外圈)1,而曲轴滚动轴承(不包括外圈)1和圆环座2.1有径向间隙1mm,加热曲轴滚动轴承(不包括外圈)1不会影响曲轴滚动轴承(不包括外圈)1的径向增大变形。

30.请参阅图2,活动压板4的内圆弧4.1直径比内圈1.2的内孔1.2.1直径更大。

31.请参阅图4,固定压板2.2的内圆弧2.2.1直径比内圈1.2的内孔1.2.1直径更大。

32.请参阅图7,曲轴轴向定位滚动轴承7的加热工具原理与曲轴滚动轴承(不包括外圈)1加热工具完全一样。

33.请参阅图8,主电机小齿轮8的加热工具原理与曲轴滚动轴承(不包括外圈)1加热工具完全一样,只是因主电机小齿轮8体积小,只需要二组压板。

34.请参阅图9,1根曲轴上安装1个曲轴轴向定位滚动轴承7和5个曲轴滚动轴承(不包括外圈)1,在加热前,分别将加热工具装上滚动轴承,按照图9所示,重叠在一起,将加热工具的把手6全部拆下,成了5个曲轴滚动轴承加热工具(不包括把手)9和1个曲轴轴向定位滚动轴承的加热工具(不包括把手)10。这样的放置方法,滚动轴承与滚动轴承之间没有互相接触,均是加热工具之间接触,可以一根曲轴的6个滚动轴承一起加热,加热完成后,然后每个加热工具分别安装上把手6,吊装到曲轴处进行安装;当滚动轴承冷却到常温后,只需将活动压板4的m12内六角螺钉2.7拆掉,便可以将加热工具与滚动轴承分离。

35.采用本发明的一种往复泵滚动轴承和齿轮的加热工具,由于所有的准备工作都是在滚动轴承或齿轮加热前完成,然后将加热工具和滚动轴承或齿轮一起加热,加热合格后,只需要将2个把手6螺纹旋入加热工具内,便可以装配,满足了第一个功能,即往复泵滚动轴承或齿轮加热后很快就可以装配到轴上,缩短从加热炉取出到装配在曲轴主轴颈或电机轴之间的时间,控制理想的温度;因加热放置在加热炉内是加热工具之间接触,加热后,把手6也不接触滚动轴承或齿轮,满足了第二个功能,即往复泵滚动轴承或齿轮加热后要保证清洁卫生,防止污染滚动轴承或齿轮表面;加热后,加热工具和滚动轴承或齿轮是紧固在一起,用吊装工具吊装,待滚动轴承或齿轮冷却后再拆掉加热工具,满足了第三个功能,即保证了人身和设备的安全;因圆环座2.1很窄,只有48mm,可以用50mm厚的钢板材料,圆环座2.1内腔的材料就可以作为右扇形座2.3和左扇形座2.4材料,由于扇形座两端对称,非常易于加工,满足了第四个功能,即加热工具在满足功能条件下,重量轻,体积小,制造成本低。

36.上面结合附图对本发明的实施做了详细描述,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内还可以做出各种变化,这些变化均属于本发明的保护,同样属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1