轻量化便捷式造风系统及方法

1.本发明涉及的是一种空气动力、风工程和流体试验领域领域的技术,具体是一种轻量化便捷式造风系统及方法。

背景技术:

2.现有造风系统一般噪音和振动较大,风场不精确。尤其是,在进行船舶、海洋平台、漂浮式风机等试验时,需要在试验水池上方或其他开阔的区域进行造风任务,风洞等设备无法胜任,而简易风扇等常规造风系统无法完成模拟复杂风场的任务,且存在体积大、重量大、安装耗时较长、移位困难等缺陷。

技术实现要素:

3.本发明针对现有技术造风面的高度无法调节,造风面积过小,且造风系统无法移动的缺陷,提出一种轻量化便捷式造风系统及方法,采用优化的结构形式,形成底部支撑框架和造风结构框架两个模块化结构。这样的设计既可以减轻重量,降低成本,又可以同时组装两个模块化结构,方便安装,节省安装时间。添加脚轮,使其具有机动性,便捷移动。可调节造风系统的高度,使其具有更广泛的适用范围。同时,模块化的底部支撑框架和造风结构框架便于安装和拆卸保存。

4.本发明是通过以下技术方案实现的:

5.本发明涉及一种轻量化便捷式造风系统,包括:可移动框架以及设置于其上的造风结构框架和电气附件,其中:造风结构框架上设有与电气附件相连的造风旋翼阵列。

6.所述的可移动框架包括:下层结构框架和与之通过伸缩支撑杆相连的上层结构框架,其中:下层结构框架下设有支撑部件。

7.所述的伸缩支撑杆的一端通过螺栓与上层结构框架固定连接,另一端通过螺栓与下层结构框架固定连接。使用螺栓连接可以方便该造风系统的安装和拆卸,造风作业结束后方便储存框架和杆件、管件,节约所占空间。

8.所述的支撑部件包括:前脚轮支撑立柱和分别与之相连的移动脚轮和固定连接件,其中:移动脚轮通过前脚轮支撑立柱与下层结构框架相连,固定连接件通过脚轮支撑立柱与前脚轮支撑立柱相连。

9.所述的上层结构框架上设有用于固定电气附件的预留立柱和用于支撑造风面、减小振动的造风面抗变形斜撑杆。

10.所述的造风结构框架包括:竖梁、横梁和斜撑杆,其中:竖梁、横梁组成矩形框,斜撑杆分别与矩形框和可移动框架相连,造风旋翼阵列通过造风旋翼支撑件固定设置于矩形框内。

11.所述的矩形框外部设有水平挡风板和垂直挡风板。

12.本发明涉及上述轻量化便捷式造风系统的实现方法,包括:安装、使用和拆卸保存方法,包括如下步骤:

13.s1、根据造风任务需要,选择一块地面相对平整、水平,前后相对开阔的区域进行造风系统安装活动。

14.s2、采用焊接、铆接或螺栓螺母连接方式,自下向上将框架及杆件、管件组装成底部支撑框架。

15.s3、同时由上向下或由左向右组装造风结构框架。

16.s4、利用吊车、叉车或其他方式,将电气附件吊至电气附件支撑托盘上,并用张紧带或其他方式锁紧固定。

17.s5、将造风结构框架的竖梁较长一端插入底部支撑框架安装预留孔中,并用螺栓螺母锁紧。

18.s6、采用螺栓螺母连接方式,将造风框架斜撑杆与底部支撑框架和造风结构框架固定连接。

19.s7、将造风旋翼阵列及其动力组件的信号线和电缆连接到电气附件上,并固定所有活动的缆线。

20.s8、将造风系统推至所需造风位置后,采用螺栓螺母连接方式,将造风系统固定连接件和脚轮支撑立柱固定连接。

21.s9、造风系统固定连接件的下方通过焊接、铆接或螺栓螺母连接方式,与地面固定连接。

22.s10、进行造风作业时,可根据工况需要,调整伸缩支撑杆的高度,以调整风场的高度。

23.s11、通过控制电气附件,调整风速、均匀度、湍流度指标,制造所需风场。

24.还包括如下步骤:

25.s12、造风作业结束后,断开所连缆线,将底部支撑框架和造风结构框架分离,并将吊下电气附件。

26.s13、分别拆卸底部支撑框架和造风结构框架,将各个零部件储存保留以备下次使用。造风任务结束。技术效果

27.本发明独特的框架式造风系统结构,模块化的组装形式,可升降的造风面,可移动的造风系统,以及模块和零部件可替换。其与现有常规技术手段相比,具有显著改进的技术细节为:现有开放式造风系统均为固定式,且造风面为庞大的风墙,厚重难移。本发明的造风系统为框架式,即以框架的结构形式代替墙式布置,大大降低自重。底部支撑框架和造风结构框架为两个模块化结构组合,可以同时组装,节省时间,也可以根据造风任务需要,替换和更新模块。造风高度可调节,可以适应不同的试验环境和使用场合。造风系统可移动,增加造风系统的机动性,使其可以调整造风角度,吹出斜向风。

附图说明

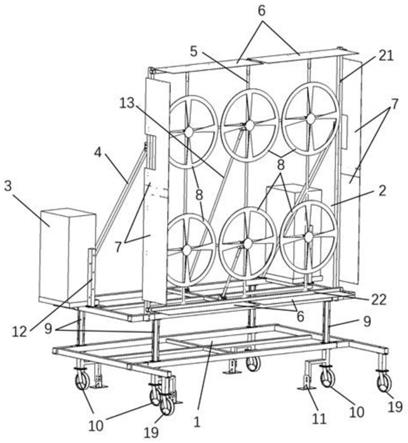

28.图1为本发明前视示意图;

29.图2为本发明后视示意图;

30.图3为本发明的底部支撑框架示意图;

31.图4为本发明的脚轮支架及伸缩支撑杆结构示意图;

32.图5为本发明的造风结构框架示意图;

33.图6为实施例造风结构框架振动曲线示意图;

34.图7为实施例底部支撑框架振动曲线示意图;

35.图中:1底部支撑框架、2造风结构框架、3电气附件、4造风框架斜撑杆、5造风旋翼支撑件、6造风框架水平挡风板、7造风框架垂直挡风板、8造风旋翼阵列、9伸缩支撑杆、10移动脚轮、11造风系统固定连接件、12预留立柱、13造风面抗变形斜撑杆、14下层结构框架、15上层结构框架、16电气附件支撑托盘、17脚轮支撑立柱、18螺栓、19前脚轮、20前脚轮支撑立柱、21竖梁、22横梁、23造风面抗变形斜撑杆连接件、24造风结构框架安装预留孔。

具体实施方式

36.如图1~图5所示,为本实施例涉及一种轻量化便捷式造风系统,包括:可移动框架1以及设置于其上的造风结构框架2和电气附件3,其中:造风结构框架2上设有与电气附件3相连的造风旋翼阵列8。

37.所述的可移动框架1包括:下层结构框架14和与之通过伸缩支撑杆9相连的上层结构框架15,其中:下层结构框架14下设有支撑部件。

38.所述的伸缩支撑杆9的一端通过螺栓18与上层结构框架15固定连接,另一端通过螺栓18与下层结构框架14固定连接。使用螺栓18连接可以方便该造风系统的安装和拆卸,造风作业结束后方便储存框架和杆件、管件,节约所占空间。

39.所述的支撑部件包括:前脚轮支撑立柱20和分别与之相连的移动脚轮10和固定连接件11,其中:移动脚轮10通过前脚轮支撑立柱20与下层结构框架14相连,固定连接件11通过脚轮支撑立柱17与前脚轮支撑立柱20相连。

40.所述的上层结构框架15上设有用于固定电气附件的预留立柱12和用于支撑造风面、减小振动的造风面抗变形斜撑杆13。

41.所述的造风结构框架2包括:竖梁21、横梁22和斜撑杆4,其中:竖梁21、横梁22组成矩形框,斜撑杆4分别与矩形框和可移动框架1相连,造风旋翼阵列8通过造风旋翼支撑件5固定设置于矩形框内。

42.所述的矩形框外部设有水平挡风板6和垂直挡风板7。

43.如图2所示,所述的造风框架斜撑杆4采用稳定性强的抗拉压杆件或管件,用于支撑造风结构框架2使其不倾覆,如45号钢管。

44.所述的造风面抗变形斜撑杆13采用稳定性强、投影面积小、抗拉压的杆件或管件,用于支撑造风旋翼支撑件5使其减小变形并降低振动,如碳纤维管。

45.所述的斜撑杆4通过造风面抗变形斜撑杆连接件23与矩形框相连,该造风面抗变形斜撑杆连接件23选用刚度大、抗变形能力强的材料,如7系铝合金。

46.如图3所示,所述的上层结构框架15和下层结构框架14均为适当长度的杆件或管件,采用焊接、铆接或螺栓螺母连接方式,构成的平面结构框架。

47.如图4所示,所述的伸缩支撑杆9采用可以在一定范围内自由伸缩的机构或装置,如液压杆、千斤顶。

48.所述的前脚轮支撑立柱20是带法兰的杆件或管件。脚轮支撑立柱17在前脚轮支撑立柱20的侧边焊接拐角,并预留螺栓孔,用于固定该造风系统。脚轮支撑立柱17和前脚轮支

撑立柱20下方可采用焊接、铆接或螺栓螺母连接方式分别与脚轮10和前脚轮19固定连接。

49.如图5所示,所述的竖梁21和横梁22为主要承力构件,采用刚性较大、硬度较大的材料制成的杆件或管件,用来承受造风旋翼阵列8工作时产生的作用力,如45号钢管。

50.所述的造风旋翼支撑件5采用刚性较大,密度较小、总质量较轻的材料,如碳纤维管。若干根造风旋翼支撑件5组成十字交叉形式,以增强整体的抗变形能力。造风旋翼阵列8及其动力组件安装在节点上,如图5所示。

51.所述的竖梁21和横梁22的外侧固定连接造风框架垂直挡风板7和造风框架水平挡风板6,用来减缓边缘的风向外扩散。竖梁21下方预留安装孔,与可移动框架1通过螺栓螺母连接。

52.本实施例涉及上述系统的实现方法,包括以下步骤:

53.该造风系统安装前,首先进行选址工作。根据造风任务需要,选择一块地面相对平整、水平,前后相对开阔的区域进行可移动框架1和造风结构框架2的组装。按照图3所示的底部支撑框架示意图,自下向上将框架及杆件、管件组装成可移动框架1。造风结构框架2的组装工作可按照图5造风结构框架示意图,由上向下或由左向右同期进行。可移动框架1和造风结构框架2的组装工作为模块化作业,二者互不干扰,可同时进行,节约时间。组装完成后,可利用吊车、叉车或其他方式,将电气附件3吊至电气附件支撑托盘16上,并用张紧带或其他方式锁紧固定。将造风结构框架2的竖梁21较长一端插入底部支撑框架安装预留孔24中,并用螺栓螺母锁紧。造风框架斜撑杆4一端与可移动框架1通过螺栓螺母连接,另一端与造风结构框架2中的竖梁21的后侧通过螺栓螺母连接,便于安装和拆卸操作。造风面抗变形斜撑杆13一端通过造风面抗变形斜撑杆连接件23与造风旋翼支撑件5固定连接,另一端与可移动框架1固定连接,起到减小因造风旋翼阵列8振动引起造风旋翼支撑件5变形的作用。

54.框架安装完成后,将造风旋翼阵列8及其动力组件的信号线和电缆连接到电气附件3上,并固定好信号线和电缆可活动的缆线。将该造风系统推至所需造风位置后,将螺栓插入造风系统固定连接件11和脚轮支撑立柱17的预留孔中,螺栓后方套上螺母。将造风系统固定连接件11的下方通过焊接、铆接或螺栓螺母连接方式,与地面固定连接。确定造风系统固定连接件11固定后,锁紧螺母,该造风系统组装完毕。也可以预先在地面上固定造风系统固定连接件11,将该造风系统推至该位置后,锁紧螺栓螺母。

55.进行造风作业时,可根据工况需要,调整伸缩支撑杆9的高度,以调整风场的高度。通过控制电气附件3,调整风速、均匀度、湍流度指标,制造所需风场。

56.造风作业结束后,断开所连缆线,将可移动框架1和造风结构框架2分离,并将吊下电气附件3。分别拆卸可移动框架1和造风结构框架2,将各个零部件储存保留。造风任务结束。

57.与现有技术相比,本装置既可在开放环境中使用,又可在封闭环境中使用的装置,在其用途上更加多功能化。装置整体为底部支撑框架和造风结构框架两个模块化框架结构,总重量轻,总造价低,便于安装、拆卸和储存,具有轻量化、模块化的特点。可通过脚轮自由移动,增强了其机动性,避免了现有造风系统体积庞大、笨重难动的弊端。两个模块化的组装可同时进行,有利于提高本装置的造风系统的安装效率。风场的高度可自由调节,风场的速度、均匀度、湍流度参数可自由调整,使得本装置的造风系统可完成多种由易到难的造风任务,以适应更多的造风任务。本装置的造风系统“背”着变电柜、控制柜和其他电气附件

自由移动,大大减少缆线长度和重量,降低成本,并简化了连接缆线的流程,以节省时间。

58.经过具体实际实验,在海洋工程深水试验池的造波环境下,组装本发明并进行造风作业。共计5人组装时间为一天,大大压缩组装周期和成本。造风面可稳定升降,幅度可达30cm。造风系统两人即可在水中推动,提高系统的机动性。造风系统固定后,在15m/s的极限湍流风速下,底部支撑框架和造风结构框架的振动曲线如下图所示。数据表明,振动均小于5με,结构稳固。

59.与现有技术相比,本发明通过框架结构形式降低了装置重量和成本,模块化的底部支撑框架和造风结构框架降低了组装时间。可升降的造风面能够根据造风需求进行适应性调整。可移动的造风系统,提高了机动性,避免因位置和方位变动引起的成本增加。

60.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1