旋转式压缩机的制作方法

1.本发明涉及一种叶片与旋转的滚子结合的叶片式旋转压缩机。

背景技术:

2.旋转式压缩机可以分为叶片可滑动地插入到缸筒中并与滚子接触的方式,以及叶片可滑动地插入到滚子中并与缸筒接触的方式。一般而言,前者归类为滚子偏心旋转式压缩机(以下,称为旋转式压缩机),后者归类为叶片同心旋转式压缩机(以下,称为叶片旋转式压缩机)。

3.在旋转式压缩机中,插入到缸筒中的叶片通过弹力或背压力被拉向滚子并与该滚子的外周面接触。相反,在叶片旋转式压缩机中,插入到滚子中的叶片与滚子一起旋转运动,从而通过离心力和背压力被拉向缸筒并与该缸筒的内周面接触。

4.在旋转式压缩机中,独立地形成与滚子每旋转一圈的叶片的数量相对应的压缩室,各个压缩室同时执行吸入、压缩和吐出行程。相反,在叶片旋转式压缩机中,连续地形成与滚子每旋转一圈的叶片的数量相对应的压缩室,各个压缩室依次执行吸入、压缩和吐出行程。因此,叶片旋转式压缩机形成比旋转式压缩机更高的压缩比。因此,叶片旋转式压缩机更适合使用臭氧消耗潜能值(odp)和全球变暖潜能值(gwp)较低的诸如r32、r410a、co2的高压制冷剂。

5.在专利文献1(美国公开专利:us2015-0064042a1)中公开了这种叶片旋转式压缩机。专利文献1中公开的叶片旋转式压缩机是在马达室的内部空间中填充吸入制冷剂的低压方式,但是复数个叶片可滑动地插入到旋转的滚子的结构公开了叶片旋转式压缩机的特征。

6.在专利文献1中公开的叶片旋转式压缩机中,构成压缩空间的缸筒的内周面由复数条曲线构成。例如,专利文献1中公开的缸筒的内周面可以形成为相对于旋转轴的轴心偏心的不对称椭圆形状。因此,缸筒的内周面具有最靠近轴心的接近部(proximal portion)、以及距轴心最远的远离部(remote portion),接近部和远离部之间由具有彼此不同的长短比的曲面连接。

7.相反,滚子形成为外周面曲率恒定的正圆形状,并且相对于旋转轴的轴心同心地配置,在滚子中,沿滚子的外周面等间隔地形成有从外周面以预定深度凹入的复数个叶片槽。

8.如上所述,当缸筒的内周面形成为偏向特定方向的不对称椭圆形状时,在该缸筒的内周面上长短比彼此不同的两个椭圆相交的点处可以产生拐点。该拐点可以在形成远离部的部分处最大。因此,当滚子旋转时,从该滚子的叶片槽中引出的叶片的引出长度在拐点或包括拐点的两侧附近最长,并且由于叶片和缸筒之间的碰撞所产生的撞击声最大,由于叶片以等间隔配置,因此该撞击声周期性地产生,从而可能会加重压缩机的噪音。

技术实现要素:

9.本发明的目的在于,提供一种能够降低压缩机噪音的旋转式压缩机。

10.进一步地,本发明的目的在于,提供一种能够通过减弱噪音的周期性来降低压缩机噪音的旋转式压缩机。

11.更进一步地,本发明的目的在于,提供一种能够通过将经过任意曲柄角的叶片的时间差调节为不恒定来减弱噪音的周期性的旋转式压缩机。

12.本发明的另一目的在于,提供一种能够降低可滑动地插入到滚子的叶片槽中的叶片的振动噪音的旋转式压缩机。

13.进一步地,本发明的目的在于,提供一种能够分散朝缸筒侧的压力以使叶片紧贴在叶片槽的侧面的旋转式压缩机。

14.更进一步地,本发明的目的在于,提供一种能够根据压缩机的条件来调节使叶片紧贴到叶片槽的侧面的力以提高压缩效率和噪音衰减效果的旋转式压缩机。

15.为了实现本发明的目的,可以提供一种旋转式压缩机,其包括沿滚子的外周面设置的复数个叶片槽以及分别可滑动地插入到复数个所述叶片槽中的复数个叶片。在复数个所述叶片中,相邻的两个叶片之间的间隔配置为彼此不同。由此,能够减弱噪音的周期性,同时降低压缩机噪音。

16.另外,为了实现本发明的目的,可以提供一种旋转式压缩机,其包括沿滚子的外周面设置的叶片槽以及可滑动地插入到所述叶片槽中的叶片。在所述叶片的一侧边角形成有相对于所述叶片的长度方向倾斜或阶梯状的倒角部。由此,产生使叶片紧贴在叶片槽的侧面的力,从而能够减少叶片的振动,同时降低压缩机噪音。

17.具体地,可以提供一种旋转式压缩机,缸筒的内周面可以形成为环形以形成压缩空间,滚子可旋转地插入到所述缸筒的压缩空间中,复数个叶片槽可以沿所述滚子的外周面以预定间隔形成在外周面上,复数个叶片可以分别可滑动地插入到复数个所述叶片槽中,复数个所述叶片可以与所述滚子一起旋转并将所述压缩空间划分为复数个压缩室,复数个所述叶片槽的至少一部分可以沿周向以不等间隔形成。由此,能够使经过任意曲柄角的叶片的周期性变得不均匀,从而减弱噪音的周期性,进而能够缓解特定频率的尖锐纯音并降低压缩机噪音。

18.作为一个示例,所述滚子的外周面形成为沿周向具有相同直径的圆形,在假想线中的彼此相邻的两条假想线所呈的夹角中的至少一部分夹角可以不同,所述假想线是连接复数个所述叶片槽与所述滚子的外周面相接的出入点和所述滚子的旋转中心的线。由此,复数个叶片槽可以沿周向以不等间隔形成。

19.作为另一示例,复数个所述叶片槽形成为各个叶片槽的长度方向中心线以预定倾斜角与各自的所述假想线相交。由此,叶片槽可以形成为相对于径向倾斜,同时能够减弱噪音的周期性。

20.作为另一示例,复数个所述叶片槽形成为各自的倾斜角相同。由此,在叶片槽相对于径向倾斜的情况下,可以使各个叶片槽以不等间隔形成,同时能够抑制包括叶片的滚子的偏载。

21.作为另一示例,复数个所述叶片槽形成为各自的倾斜角中的至少一部分倾斜角不同。由此,在叶片槽相对于径向倾斜的情况下,可以使各个叶片槽以不等间隔形成。

22.作为一个示例,复数个所述叶片槽形成为各个叶片槽的长度方向中心线相对于所述滚子的旋转中心沿径向形成。由此,叶片槽可以沿径向形成,同时各个叶片槽可以以不等间隔形成。

23.作为一个示例,所述滚子的外周面形成为沿周向具有相同直径的圆形,经过复数个所述叶片槽与所述滚子的外周面相接的出入点和所述滚子的旋转中心的假想线之间的角度可以满足θi

′

=θi+

△

θ

×

sin(m

×

θi),其中,θi为等间隔角度,θi

′

为叶片槽的重新配置角度,

△

θ为最大变化角度,m为叶片顺序。由此,可以使复数个叶片槽以不等间隔形成,同时优化叶片槽之间的间隔。

24.作为另一示例,在上述公式中,最大变化角度(

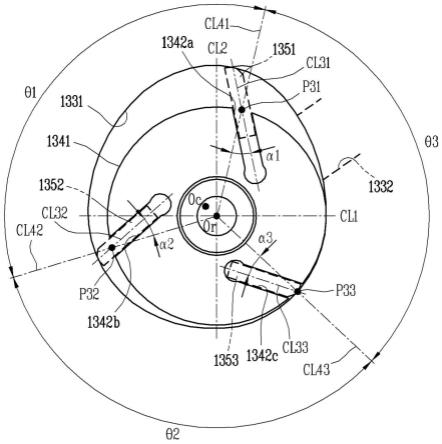

△

θ)可以为2~10

°

。由此,可以使复数个叶片槽以不等间隔形成,从而能够降低压缩机噪音,同时保持压缩效率。

25.作为一个示例,所述叶片可以包括:叶片前端部,与所述缸筒的内周面接触;以及叶片后端部,相对于所述叶片前端部位于相反侧的端面以接受压力。在所述叶片后端部可以形成有倒角部。由此,能够通过使叶片紧贴在叶片槽的侧面来减少叶片的振动,从而降低压缩机噪音。

26.作为另一示例,所述倒角部可以在所述滚子的旋转方向侧边角处倾斜地形成或阶梯状地形成。由此,利用在叶片的后方侧形成的压力,能够容易地使叶片紧贴在叶片槽的侧面。

27.作为另一示例,所述倒角部的宽度方向截面积可以形成为小于或等于所述叶片后端部的宽度方向截面积。由此,能够减少低速运转或使用高压制冷剂时的叶片的振动以降低压缩机噪音,同时能够提高与缸筒之间的紧贴力以降低压缩损失。

28.作为另一示例,所述倒角部的宽度方向截面积可以形成为大于或等于所述叶片后端部的宽度方向截面积。由此,能够减少高速运转或使用低压制冷剂时的叶片的振动以降低压缩机噪音,同时能够降低与缸筒之间的紧贴力以降低摩擦损失。

29.作为一个示例,所述缸筒的内周面可以形成为不对称椭圆形状。由此,在缸筒的内周面不对称的情况下,也能够减弱噪音的周期性并降低压缩机噪音。

30.作为一个示例,所述缸筒的内周面可以形成为对称椭圆形状。由此,在缸筒的内周面对称的情况下,也能够减弱噪音的周期性并降低压缩机噪音。

31.作为一个示例,所述缸筒的内周面可以形成为内周面曲率恒定的圆形。由此,在缸筒的内周面为圆形的情况下,也能够减弱噪音的周期性并降低压缩机噪音。

32.为了实现本发明的目的,可以提供一种旋转式压缩机,缸筒的内周面可以形成为环形以形成压缩空间,滚子可旋转地插入到所述缸筒的压缩空间中,至少一个以上的叶片槽可以沿所述滚子的外周面以预定间隔形成在外周面上,叶片可以可滑动地插入到所述叶片槽中,所述叶片可以与所述滚子一起旋转并从所述叶片槽被引出,以将所述压缩空间划分为复数个压缩室。所述叶片可以包括:叶片前端部,与所述缸筒的内周面接触;以及叶片后端部,相对于所述叶片前端部位于相反侧的端面以接受压力,所述叶片后端部的周向边角中的所述叶片的旋转方向侧边角处形成有用于将所述叶片压向所述叶片槽的内侧面侧的倒角部。由此,能够通过使叶片紧贴在叶片槽的侧面来减少叶片的振动,从而降低压缩机噪音。

33.具体地,所述倒角部的宽度方向截面积可以形成为小于或等于除去所述倒角部的

所述叶片后端部的截面积。由此,即使施加在叶片上的离心力减小,也可以减小作用在叶片与离心力相交的方向上的力。因此,能够减少叶片的振动以降低压缩机噪音,同时降低压缩损失以提高压缩机效率。

34.或者,所述倒角部的宽度方向截面积可以形成为大于或等于除去所述倒角部的所述叶片后端部的截面积。由此,即使叶片受到较强的离心力,作用在与离心力相交的方向上的力也可以增加。因此,能够抑制叶片过度紧贴于缸筒,从而降低压缩机噪音以及马达损失。

附图说明

35.图1是示出根据本发明的叶片旋转式压缩机的示例的纵向剖视图。

36.图2是示出图1的压缩部的组装立体图。

37.图3是示出图2的压缩部的分解立体图。

38.图4是示出图3的压缩部的一部分的俯视图。

39.图5是用于说明本实施例的叶片槽之间的间隔的示意图。

40.图6是图5的实施例中每个最大变化角度的压缩机效率的比较图。

41.图7是应用了本实施例的不等间隔叶片槽的示例与应用了等间隔叶片槽的示例的比较图。

42.图8是示出叶片的另一实施例的立体图。

43.图9是示出图8的叶片插入到叶片槽中的状态的俯视图。

44.图10是示出倒角部的实施例的俯视图。

45.图11是示出本实施例的不等间隔叶片槽应用于对称型椭圆缸筒的示例的俯视图。

46.图12是示出本实施例的不等间隔叶片槽应用于圆形缸筒的示例的俯视图。

47.图13是示出应用了本实施例的叶片槽的滚子的另一实施例的俯视图。

具体实施方式

48.以下,基于附图所示的一实施例详细说明根据本发明的叶片旋转式压缩机。作为参考,本发明的滚子的叶片槽同样适用于叶片可滑动地插入到滚子中的叶片旋转式压缩机。例如,如本实施例那样叶片槽倾斜形成的示例同样适用于叶片槽以放射状形成的示例。此外,本发明的滚子的叶片槽可以不管缸筒的内周面形状如何而同样地适用。例如,同样适用于缸筒的内周面为不对称椭圆形状或对称椭圆形状以及圆形状的情况。以下,以叶片槽在滚子上倾斜形成且缸筒的内周面为不对称椭圆形状的示例作为代表例进行说明。

49.图1是示出根据本发明的叶片旋转式压缩机的示例的纵向剖视图,图2是示出图1的压缩部的组装立体图,图3是示出图2的压缩部的分解立体图,图4是示出图3的压缩部的一部分的俯视图。

50.参照图1,本实施例的叶片旋转式压缩机包括壳体110、驱动马达120和压缩部130。驱动马达120设置在壳体110的上侧内部空间110a,压缩部130设置在壳体110的下侧内部空间110a,驱动马达120和压缩部130通过旋转轴123连接。

51.壳体110是形成压缩机的外观的部分,可以根据压缩机的设置方式而分为立式或卧式。立式具有驱动马达120和压缩部130沿轴向配置在上下两侧的结构,卧式具有驱动马

达120和压缩部130配置在左右两侧的结构。本实施例的壳体可以形成为立式。

52.壳体110包括形成为圆筒形的中间壳111、覆盖中间壳111的下端的下部壳112、以及覆盖中间壳111的上端的上部壳113。驱动马达120和压缩部130可以被插入中间壳111而固定结合,吸入管115可以贯通该中间壳111而直接连接到压缩部130。

53.下部壳112密封结合于中间壳111的下端,在压缩部130的下侧可以形成有储油空间110b,待供应到压缩部130的油储存在该储油空间110b中。上部壳113密封结合于中间壳111的上端,在驱动马达120的上侧可以形成有油分离空间110c,以从压缩部130吐出的制冷剂分离油。

54.驱动马达120是构成电动部的部分,提供驱动压缩部130的动力。驱动马达120包括定子121、转子122和旋转轴123。

55.定子121固定设置在壳体110的内部,可以通过热配合等被压入并固定在圆筒形壳体110的内周面。例如,定子121可以被压入并固定在中间壳110a的内周面。

56.转子122可旋转地插入到定子121的内部,在转子122的旋转中心压入并结合有旋转轴123。因此,旋转轴123与转子122一起同心地旋转。

57.在旋转轴123的中心形成有中空孔形状的油流路125,在油流路125的中间可以朝旋转轴123的外周面贯通形成有油通孔126a、126b。油通孔126a、126b由属于后述的主支撑部1312的范围的第一油通孔126a以及属于副支撑部1322的范围的第二油通孔126b构成。第一油通孔126a和第二油通孔126b可以分别形成有一个,或者可以分别形成有复数个。本实施例示出了分别形成有复数个的示例。

58.在油流路125的中间或下端可以设置有汲油器127。汲油器127可以应用齿轮泵、粘性泵、离心泵等。本实施例示出了应用离心泵的示例。因此,当旋转轴123旋转时,填充在壳体110的储油空间110b中的油被汲油器127抽取,该油可以先沿油流路125被吸上,然后通过第二油通孔126b被供应到与副支撑部1322之间的副支撑面1322a,并且通过第一油通孔126a被供应到主支撑部1312的主支撑面1312a。稍后对此再次进行说明。

59.压缩部130包括主轴承131、副轴承132、缸筒133、滚子134和复数个叶片1351、1352、1353。主轴承131和副轴承132分别设置在缸筒133的上下两侧,与缸筒133一起形成压缩空间v,滚子134可旋转地设置在压缩空间v中,叶片1351、1352、1353可滑动地插入滚子134中,以将压缩空间v划分为复数个压缩室。

60.参照图1至图3,主轴承131可以固定设置在壳体110的中间壳111中。例如,主轴承131可以被插入并焊接在中间壳111中。

61.主轴承131可以紧密结合在缸筒133的上端。因此,主轴承131形成压缩空间v的上侧面,在轴向上支撑滚子134的顶面,同时在径向上支撑旋转轴123的上半部。

62.主轴承131可以包括主板部1311和主支撑部1312。主板部1311覆盖缸筒133的上侧并与缸筒133结合,主支撑部1312从主板部1311的中心朝驱动马达120沿轴向延伸,以支撑旋转轴123的上半部。

63.主板部1311形成为圆盘形状,主板部1311的外周面可以紧密固定在中间壳111的内周面上。主板部1311上形成有至少一个以上的吐出口1313a、1313b、1313c,在主板部1311的顶面设置有用于开闭各个吐出口1313a、1313b、1313c的复数个吐出阀1361、1362、1363,在主板部1311的上侧可以设置有具有吐出空间(未示出)以容纳吐出口1313a、1313b、1313c

和吐出阀1361、1362、1363的吐出消声器137。因此,在压缩部130中被压缩的制冷剂可以通过吐出口1313a、1313b、1313c和吐出消声器137先被吐出到壳体100的内部空间110a,然后被排出到吐出管116。因此,壳体110的内部空间110a可以保持构成吐出压力的高压状态。

64.主支撑部1312形成为中空的衬套形状,在主支撑部1312的内周面即主支撑面1312a可以形成有油槽(未示出)。油槽可以在主支撑部1312的上下两端之间沿直线或斜线形成,以通过后述的第二主轴承凸部1316b与第二主背压袋1315b连通。

65.另一方面,在面向滚子134的顶面的主板部1311的底面可以形成有第一主背压袋1315a和第二主背压袋1315b。

66.第一主背压袋1315a和第二主背压袋1315b可以形成为圆弧形状并且沿周向以预定间隔形成。第一主背压袋1315a和第二主背压袋1315b的内周面形成为圆形,外周面可以考虑后述的叶片槽而形成为椭圆形状。

67.第一主背压袋1315a和第二主背压袋1315b可以形成在滚子134的外径范围内。因此,第一主背压袋1315a和第二主背压袋1315b可以与压缩空间v分离。然而,除非在主板部1311的底面和面向它的滚子134的顶面之间设置额外的密封构件,否则第一主背压袋1315a和第二主背压袋1315b可以通过两侧的面之间的间隙而微细地连通。

68.第一主背压袋1315a形成低于第二主背压袋1315b的压力,例如吸入压力和吐出压力之间的中间压力。在第一主背压袋1315a中,油(冷冻油)可以通过后述的第一主轴承凸部1316a和滚子134的顶面134a之间的微细通路而流入第一主背压袋1315a。第一主背压袋1315a可以形成在压缩空间v中的构成中间压力的压缩室的范围内。因此,第一主背压袋1315a将保持中间压力。

69.在第二主背压袋1315b中,通过第一油通孔126a流入后述的主轴承1312的主支撑面1312a的油可以通过后述的主连通流路1311e流入第二主背压袋1315b。第二主背压袋1315b可以形成在压缩空间v中的构成吐出压力的压缩室的范围内。因此,第二主背压袋1315b将保持吐出压力。

70.另外,在第一主背压袋1315a和第二主背压袋1315b的内周侧,分别可以从主支撑部1312的主支撑面1312a延伸而形成第一主轴承凸部1316a和第二主轴承凸部1316b。因此,第一主背压袋1315a和第二主背压袋1315b的内周侧与主支撑面1312a分离,同时可以延伸旋转轴123的支撑面积。

71.第一主轴承凸部1316a和第二主轴承凸部1316b可以形成为相同的高度,也可以形成为彼此不同的高度。

72.例如,在第一主轴承凸部1316a和第二主轴承凸部1316b形成为相同的高度的情况下,在第二主轴承凸部1316b的端面可以形成有油连通槽(未示出)或油连通孔(未示出),以使第二主轴承凸部1316b的内周面和外周面连通。因此,可以使流入主支撑面1312a的内侧的高压油(冷冻油)通过油连通槽(未示出)或油连通孔(未示出)流入第二主背压袋1315b。

73.相反,在第一主轴承凸部1316a和第二主轴承凸部1316b形成为彼此不同的高度的情况下,第二主轴承凸部1316b的高度可以形成为低于第一主轴承凸部1316a的高度。因此,可以使流入主支撑面1312a的内侧的高压油(冷冻油)越过第二主轴承凸部1316b而流入第二主背压袋1315b。

74.参照图1至图3,副轴承132可以紧密结合在缸筒133的下端。因此,副轴承132形成

压缩空间v的下侧面,在轴向上支撑滚子134的底面,同时在径向上支撑旋转轴123的下半部。

75.副轴承132可以包括副板部1321和副支撑部1322。副板部1321覆盖缸筒133的下侧并与缸筒133结合,副支撑部1322从副板部1321的中心朝下部壳112沿轴向延伸,以支撑旋转轴123的下半部。

76.副板部1321与主板部1311相似地形成为圆盘形状,副板部1321的外周面可以与中间壳111的内周面隔开。

77.副支撑部1322形成为中空的衬套形状,在副支撑部1322的内周面即副支撑面1322a可以形成有油槽(未示出)。油槽可以在副支撑部1322的上下两端之间沿直线或斜线形成,以通过后述的第二副轴承凸部1326b与第二副背压袋1325b连通。

78.另一方面,在面向滚子134的底面的副板部1321的顶面可以形成有第一副背压袋1325a和第二副背压袋1325b。

79.第一副背压袋1325a和第二副背压袋1325b可以以滚子134为中心分别与上述第一主背压袋1315a和第二主背压袋1315b对称地形成。

80.例如,第一副背压袋1325a可以与第一主背压袋1315a对称地形成,并且第二副背压袋1325b可以与第二主背压袋1315b对称地形成。因此,在第一副背压袋1325a的内周侧可以形成有第一副轴承凸部1326a,在第二副背压袋1325b的内周侧可以形成有第二副轴承凸部1326b。

81.对于第一副背压袋1325a和第二副背压袋1325b以及第一副轴承凸部1326a和第二副轴承凸部1326b,用第一主背压袋1315a和第二主背压袋1315b以及第一主轴承凸部1316a和第二主轴承凸部1316b的说明来代替。

82.尽管图中未示出,但是背压袋1315a、1315b、1325a、1325b也可以仅形成在主轴承131和副轴承132中的某一个上。

83.另一方面,吐出口1313可以如上所述形成在主轴承131中。然而,吐出口也可以形成在副轴承132中或者分别形成在主轴承131和副轴承132中,也可以形成为贯通缸筒133的内周面和外周面之间。本实施例围绕吐出口形成在主轴承中的示例进行说明。

84.另外,吐出口1313也可以仅形成有一个。然而,在本实施例的吐出口1313中,可以沿压缩进行方向(或滚子的旋转方向)以预定间隔形成复数个吐出口1313a、1313b、1313c。

85.通常,在叶片旋转式压缩机中,由于滚子134相对于压缩空间v偏心地配置,因此在该滚子134的外周面1341和缸筒133的内周面1331之间产生几乎接触的接近点p1,吐出口1313形成在接近点p1的附近。因此,随着压缩空间接近接近点p1,缸筒133的内周面1331和滚子134的外周面1341之间的间隔将大幅减小,从而难以确保吐出口面积。

86.因此,可以如本实施例那样将吐出口1313分为复数个吐出口1313a、1313b、1313c沿滚子134的旋转方向(或压缩进行方向)形成。另外,复数个吐出口1313a、1313b、1313c可以分别形成有各一个,但是也可以如本实施例那样形成为每两个成一对。

87.例如,本实施例的吐出口1313可以从最靠近接近部1331a的吐出口以第一吐出口1313a、第二吐出口1313b和第三吐出口1313c的顺序排列。第一吐出口1313a和第二吐出口1313b之间的间隔和/或第二吐出口1313b和第三吐出口1313c之间的间隔可以形成为与前一叶片和后一叶片之间的间隔、即各个压缩室的圆周长度大致相似。

88.例如,第一吐出口1313a和第二吐出口1313b之间的间隔以及第二吐出口1313b和第三吐出口1313c之间的间隔可以形成为彼此相同。第一间隔和第二间隔可以形成为与第一压缩室v1的圆周长度、第二压缩室v2的圆周长度和第三压缩室v3的圆周长度大致相同。因此,第一吐出口1313a可以与第一压缩室v1连通,第二吐出口1313b可以与第二压缩室v2,第三吐出口1313c可以与第三压缩室v3连通,而不是复数个吐出口1313与一个压缩室连通或者复数个压缩室与一个吐出口1313连通。

89.然而,如本实施例那样,在后述的叶片槽1342a、1342b、1342c以不等间隔形成的情况下,各个压缩室v1、v2、v3的圆周长度可以不同地形成,复数个吐出口可以与一个压缩室连通或者复数个压缩室可以与一个吐出口连通。稍后对此与叶片槽一并再次进行说明。

90.另外,在本实施例的吐出口1313也可以延伸形成有吐出槽1314。吐出槽1314可以沿压缩进行方向(滚子的旋转方向)以圆弧形状延伸。因此,可以使未从前一压缩室排出的制冷剂通过吐出槽1314被引导至与后一压缩室连通的吐出口1313,从而与在该后一压缩室中被压缩的制冷剂一起被吐出。由此,通过使压缩空间v中的残留制冷剂最小化来抑制过度压缩,从而能够提高压缩机效率。

91.如上所述的吐出槽1314可以形成为从最终吐出口(例如,第三吐出口1313)延伸。通常,在叶片旋转式压缩机中,由于压缩空间v在两侧隔着接近部(接近点)1331a被划分为吸入室和吐出室,因此,考虑到吸入室与吐出室之间的密封性,吐出口1313不能与位于接近部1331a的接近点p1重叠。因此,在接近点p1和吐出口1313之间沿周向形成残留空间s,该残留空间s使缸筒133的内周面1331和滚子134的外周面1341之间隔开,并且制冷剂残留在该残留空间s中,而不能通过最终吐出口1313被吐出。残留的制冷剂可能增加最终压缩室的压力,从而因过度压缩而导致压缩效率降低。

92.然而,如本实施例那样,在吐出槽1314从最终吐出口1313延伸到残留空间s的情况下,由于残留在该残留空间s中的制冷剂通过吐出槽1314回流到最终吐出口1313被进一步吐出,因此能够有效地抑制因最终压缩室中的过度压缩而导致的压缩效率降低。

93.尽管图中未示出,但是除了吐出槽之外,残留空间中也可以形成有残留排出孔。残留排出孔可以形成为内径小于吐出口,并且与吐出口不同,残留排出孔可以形成为始终打开而不被吐出阀开闭。

94.另外,复数个吐出口1313a、1313b、1313c可以由上述各个吐出阀1361、1362、1363开闭。各个吐出阀1361、1362、1363可以由一端形成固定端而另一端形成自由端的悬臂型簧片阀构成。由于这种各个吐出阀1361、1362、1363在通常的旋转式压缩机中已经广为人知,因此将省略其具体说明。

95.参照图1至图4,本实施例的缸筒133也可以紧贴在主轴承131的底面并通过螺栓与副轴承132一起被紧固到主轴承131。因此,缸筒133可以通过主轴承131固定结合到壳体110。

96.缸筒133形成为在中央具有压缩空间v的环形状,构成压缩空间v的缸筒133的内周面1331可以形成为椭圆形状。构成压缩空间v的缸筒133的内周面1331可以相对于构成轴心(未示出)的滚子134的旋转中心or偏心地形成。稍后对缸筒133的内周面1331再次进行说明。

97.缸筒133可以形成有与压缩空间v连通的吸入口1332。吸入口1332可以从缸筒133

的外周面朝内周面1331贯通而形成。形成有吸入口1332的缸筒133的外周面紧贴于壳体110的内周面,从而可以直接与贯通该壳体110的吸入管115连接。因此,制冷剂可以通过吸入口1332直接被吸入到压缩空间v中。

98.另外,吸入口1332可以形成在以后述的接近点p1为中心的周向上的一侧、即以接近点p1为中心的吐出口1313的周向上的相反侧。因此,吸入口1332和吐出口1313可以以接近点p1为中心在周向上分开。

99.本实施例的缸筒133的内周面1331形成为椭圆状,并且可以形成为由复数个椭圆组合而偏向特定方向的不对称椭圆形状。

100.具体地,缸筒133的内周面1331可以包括接近部1331a、远离部1331b和曲面部1331c。接近部1331a是最靠近滚子134的外周面(或滚子的旋转中心)1341的部分,远离部1331b是距滚子134的外周面1341最远的部分,曲面部1331c是连接接近部1331a和远离部1331b之间的部分。

101.接近部1331a也可以定义为接近点p1,上述吸入口1332和吐出口1313可以以接近部1331a为中心分别形成在其两侧。

102.例如,在以接近部1331a为中心的周向上的一侧可以形成有吸入口1332,在以接近部1331a为中心的周向上的另一侧可以形成有吐出口1313。

103.远离部1331b可以沿特定方向延伸而凸出地形成。例如,长短比最大的椭圆在远离部1331b彼此相交。因此,在缸筒133的内周面1331中,在远离部1331b产生的拐点p2与在其他部分产生的其他拐点相比具有最大的曲率变化。以下,拐点可以被理解为是指在远离部1331b产生的拐点p2。另外,广义上的拐点p2也可以被理解为包括该拐点的远离部1331b。

104.曲面部1331c可以由具有彼此不同的长短比且相对于第一中心线cl1和第二中心线cl2分别不对称配置的复数个椭圆面形成。以下,第一中心线cl1可以定义为经过滚子134的旋转中心or和接近点p1的假想线,第二中心线cl2可以定义为经过滚子134的旋转中心or并与第一中心线cl1正交的假想线。

105.例如,以压缩进行方向(滚子的旋转方向)为基准,曲面部1331c可以由从接近部(准确而言是接近点)1331a到远离部(准确而言是拐点)1331b的第一曲面部1331c1、从远离部1331b到第一中心线cl1的第二曲面部1331c2、从第一中心线cl1到第二中心线cl2的第三曲面部1331c3、以及从第二中心线cl2再次回到接近部(即,第一中心线)1331a的第四曲面部1331c4构成。

106.在这种情况下,第一曲面部1331c1的长短比可以形成为最大。因此,尽管在第二曲面部1331c2和第三曲面部1331c3之间、第三曲面部1331c3和第四曲面部1331c4之间、以及第四曲面部1331c4和第一曲面部1331c1之间也会产生拐点,但是在第一曲面部1331c1和第二曲面部1331c2之间产生的拐点p2处的曲率变化可以形成为大于这些拐点。因此,如上所述,在第一曲面部1331c1和第二曲面部1331c2之间、即远离部1331b可以形成最大的拐点p2。

107.参照图1至图4,滚子134可旋转地设置在缸筒133的压缩空间v中,后述的复数个叶片1351、1352、1353可以沿周向以预定间隔插入到滚子134中。因此,压缩空间v可以被划分而形成有与复数个叶片1351、1352、1353的数量相对应的压缩室。在本实施例中,围绕复数个叶片1351、1352、1353形成为三个且压缩空间v被划分为三个压缩室的示例进行说明。

108.本实施例的滚子134的外周面1341形成为圆形,并且在滚子134的旋转中心or可以结合有旋转轴123。因此,滚子134的旋转中心or与旋转轴123的轴心(未示出)位于同一轴线上,并且滚子134与旋转轴123一起进行同心旋转。

109.然而,如上所述,由于缸筒133的内周面1331形成为偏向特定方向的不对称椭圆形状,因此滚子134的旋转中心or可以相对于缸筒133的内部空间(即,压缩空间)的几何中心、即缸筒133的外径中心oc偏心地配置。因此,滚子134的外周面1341的一侧几乎与缸筒133的内周面1331、准确而言是接近部1331a接触而形成接近点p1。

110.接近点p1可以如上所述形成在接近部1331a。因此,经过接近点p1的第一中心线cl1可以对应于构成缸筒133的内周面1331的椭圆曲线的短轴。

111.另外,在滚子134的外周面1341的适当位置沿周向形成有复数个叶片槽1342a、1342b、1342c,后述的复数个叶片1351、1352、1353可以分别可滑动地插入并结合到每个叶片槽1342a、1342b、1342c。

112.复数个叶片槽1342a、1342b、1342c沿压缩进行方向(滚子的旋转方向)定义为第一叶片槽1342a、第二叶片槽1342b和第三叶片槽1342c,第一叶片槽1342a、第二叶片槽1342b和第三叶片槽1342c可以形成为彼此相同。

113.具体地,复数个叶片槽1342a、1342b、1342c分别形成为相对于径向倾斜预定角度,从而可以充分确保叶片1351、1352、1353的长度。

114.因此,在缸筒133的内周面1331形成为不对称椭圆形状的情况下,即使从滚子134的外周面1341到缸筒133的内周面1331的距离变远,也能够抑制叶片1351、1352、1353从叶片槽1342a、1342b、1342c脱离,从而能够提高缸筒133的内周面1331的设计自由度。

115.叶片槽1342a、1342b、1342c倾斜的方向可以优选为相对于滚子134的旋转方向的反方向、即与缸筒133的内周面1331接触的各个叶片1351、1352、1353的前方面朝滚子134的旋转方向倾斜,从而可以将压缩开始角拉向滚子134的旋转方向以便可以快速开始压缩。

116.另一方面,叶片槽1342a、1342b、1342c的内侧端可以分别形成有与其连通的背压室1343a、1343b、1343c。背压室1343a、1343b、1343c是在各个叶片1351、1352、1353的后方侧、即叶片后端部1351c、1352c、1353c容纳具有吐出压力或中间压力的油(或制冷剂)的空间,各个叶片1351、1352、1353可以通过填充在该背压室1343a、1343b、1343c中的油(或制冷剂)的压力向缸筒133的内周面施压。为了方便起见,在下文中,以叶片的运动方向为基准,可以将朝缸筒的方向定义为前方并将其反方向定义为后方来进行说明。

117.背压室1343a、1343b、1343c可以形成为分别由主轴承131和副轴承132密封。背压室1343a、1343b、1343c可以独立地对各个背压袋1315a、1315b、1325a、1325b连通,也可以形成为通过背压袋1315a、1315b、1325a、1325b彼此连通。

118.参照图1至图3,本实施例的复数个叶片1351、1352、1353可以可滑动地插入到各个叶片槽1342a、1342b、1342c中。因此,复数个叶片1351、1352、1353可以形成为与各个叶片槽1342a、1342b、1342c大致相同的形状。

119.例如,复数个叶片1351、1352、1353沿滚子134的旋转方向定义为第一叶片1351、第二叶片1352和第三叶片1353,第一叶片1351可以插入到第一叶片槽1342a,第二叶片1352可以插入到第二叶片槽1342b,第三叶片1353可以插入到第三叶片槽1342c。

120.复数个叶片1351、1352、1353可以形成为大致相同的形状。具体地,复数个叶片

1351、1352、1353可以包括叶片主体1351a、1352a、1353a、叶片前端部(或前方面)1351b、1352b、1353b和叶片后端部(或后方面)1351c、1352c、1353c。叶片前端部1351b、1352b、1353b可以被理解为与缸筒133的内周面1331接触的面,叶片后端部1351c、1352c、1353c可以被理解为面向背压室1343a、1343b、1343c的面。

121.各个叶片主体1351a、1352a、1353a可以形成为大致长方体形状。因此,各个叶片主体1351a、1352a、1353a可以沿各个叶片槽1342a、1342b、1342c的长度方向平滑地滑动。

122.叶片前端部1351b、1352b、1353b可以形成为曲面形状,以与缸筒133的内周面1331线接触,叶片后端部1351c、1352c、1353c可以平坦地形成,以便插入到背压室1343a、1343b、1343c中均匀地接收背压力。

123.具体地,叶片前端部1351b、1352b、1353b可以形成为周向上的两个边角中位于与滚子134的旋转方向相反的一侧的下游侧边角被倒角为曲面。然而,在一些情况下,叶片前端部1351b、1352b、1353b的两个边角被倒角为曲面而形成为半圆形,或者两个边角也可以几乎形成为直角形状而不被倒角。

124.另外,叶片后端部1351c、1352c、1353c可以平坦地形成为与各个叶片1351、1352、1353的长度方向正交。然而,也可以如本实施例那样,叶片后端部1351c、1352c、1353c的一个边角被倒角而形成为倾斜面或阶梯面。稍后对此以其他实施例进行说明。

125.在具有如上所述的混合缸筒的叶片旋转式压缩机中,当驱动马达120被施加电源时,驱动马达120的转子122和与转子122结合的旋转轴123旋转,与旋转轴123结合或一体形成的滚子134与旋转轴123一起旋转。

126.于是,可滑动地插入到滚子134的复数个叶片1351、1352、1353通过由滚子134的旋转产生的离心力、以及位于该叶片1351、1352、1353的后方侧的背压室1343a、1343b、1343c的背压力,从各个叶片槽1342a、1342b、1342c被引出或者被引入各个叶片槽1342a、1342b、1342c中,从而各个叶片前端部1351b、1352b、1353b与缸筒133的内周面1331接触。

127.于是,重复以下一系列的过程:缸筒133的压缩空间v被复数个叶片1351、1352、1353划分为与该复数个叶片1351、1352、1353的数量相对应的压缩室(包括吸入室或吐出室)v1、v2、v3,各个压缩室v1、v2、v3随着滚子134的旋转而移动,同时体积因缸筒133的内周面1331的形状和滚子134的偏心而变化,被吸入各个压缩室v1、v2、v3的制冷剂沿着滚子134和叶片1351、1352、1353移动的同时被压缩,并且被吐出到壳体110的内部空间。

128.此时,复数个叶片1351、1352、1353分别从滚子134的叶片槽1342a、1342b、1342c被引出,从而构成该叶片1351、1352、1353的前方面的叶片前端部1351b、1352b、1353b与缸筒133的内周面1331接触,但是由于叶片1351、1352、1353被不稳定的背压室1343a、1343b的油压力支撑,因此,沿缸筒133的内周面1331,在特定部位将产生特定频段的异常噪音。

129.通常,在缸筒133的内周面形成为偏向特定方向的不对称椭圆形状的情况下,在距滚子134的旋转中心or最远的远离部1331b产生最大的拐点p2,经过该拐点p2的叶片前端部1351b、1352b、1353b依次与缸筒133的内周面1331碰撞,同时周期性地产生强烈的撞击声。由于这种撞击声的周期性,特定频段的噪音增大,加重压缩机噪音。因此,本实施例通过适当地调节叶片槽或插入到该叶片槽的叶片的间隔,能够减弱上述撞击声的周期性,从而降低压缩机噪音。

130.图5是用于说明本实施例的叶片槽之间的间隔的示意图,图6是图5的实施例中每

个最大变化角度的压缩机效率的比较图。

131.参照图5,本实施例的复数个叶片槽1342a、1342b、1342c如上所述形成为相对于径向倾斜,在复数个叶片槽1342a、1342b、1342c中,连接位于滚子的外周面上的各个叶片槽1342a、1342b、1342c的出入点p31、p32、p33和滚子134的旋转中心or的假想线cl41、cl42、cl43中的彼此相邻的两条假想线所呈的夹角θ1、θ2、θ3中的至少一部分可以形成为不同。因此,在复数个叶片槽1342a、1342b、1342c中,彼此相邻的叶片槽1342a、1342b、1342c可以以不等间隔形成。

132.例如,在复数个叶片槽1342a、1342b、1342c沿周向由三个叶片槽1342a、1342b、1342c构成的情况下,形成在彼此相邻的两个叶片槽之间的夹角θ1、θ2、θ3可以形成为不同。

133.为了方便起见,在下文中,将第一叶片槽1342a和第二叶片槽1342b之间的夹角定义为第一夹角θ1、第二叶片槽1342b和第三叶片槽1342c之间的夹角定义为第二夹角θ2、以及第三叶片槽1342c和第一叶片槽1342a之间的夹角定义为第三夹角θ3来进行说明。

134.具体地,第一夹角θ1可以形成为大于或小于第二夹角θ2并且大于或小于第三夹角θ3。第二夹角θ2可以形成为大于或小于第三夹角θ3。

135.第一夹角θ1、第二夹角θ2和第三夹角θ3也可以分别形成为不同。然而,在一些情况下,也可以形成为部分夹角相同并且仅有另外一个夹角不同。在本实施例中,以第一夹角θ1、第二夹角θ2和第三夹角θ3分别形成为不同的情况为例进行说明。

136.第一夹角θ1、第二夹角θ2和第三夹角θ1可以由叶片槽1342a、1342b、1342c的数量、即可滑动地插入到各个叶片槽1342a、1342b、1342c的叶片1351、1352、1353的数量确定。

137.例如,如果本实施例的叶片槽1342a、1342b、1342c为三个,则叶片1351、1352、1353也由三个构成,并且三个叶片1351、1352、1353可以沿周向以不等间隔配置。因此,相邻的两个叶片以彼此不同的时间差通过任意一个曲柄角,例如拐点p2。于是,随着各个叶片1351、1352、1353通过拐点p2,与缸筒133的内周面1331碰撞产生的撞击声的周期性减弱,从而能够相应地降低特定频段的噪音。

138.然而,复数个叶片槽1342a、1342b、1342c形成为相对于径向倾斜并且以不等间隔配置,各个长度方向中心线cl31、cl32、cl33可以形成为分别以相同的角度与各个假想线cl41、cl42、cl43相交。

139.换言之,在复数个叶片槽1342a、1342b、1342c中,该叶片槽1342a、1342b、1342c的倾斜角α1、α2、α3可以形成为彼此相同。因此,即便复数个叶片槽1342a、1342b、1342c以不等间隔配置,但包括叶片的滚子的重心也尽可能地保持与滚子134的旋转中心or相同,从而能够抑制因以不等间隔配置而产生的偏载。

140.然而。复数个叶片槽1342a、1342b、1342c的倾斜角α1、α2、α3不一定必须相同地形成。例如,在复数个叶片槽1342a、1342b、1342c的倾斜角α1、α2、α3中,至少一部分倾斜角α1、α2、α3也可以形成为彼此不同。然而,在这种情况下,也优选形成为包括叶片的滚子的重心尽可能地保持与滚子134的旋转中心or相同,从而能够抑制因以不等间隔配置而产生的偏载。

141.另一方面,从压缩机效率的方面考虑,复数个叶片槽1342a、1342b、1342c可以优选形成为沿周向相邻的两个叶片槽之间的间隔(夹角)配置在适当的范围内。

142.例如,如果相邻的两个叶片槽之间的间隔过窄,则减弱撞击声的周期性的效果会

减半,但是如果两个叶片槽之间的间隔过大,则压缩室之间的体积差会增加,从而可能会降低压缩机效率。因此,两个叶片之间的间隔、即各个夹角θ1、θ2、θ3可以形成在能够减弱撞击声的周期性的同时使压缩机效率的降低最小化的范围内,即,最大变化角度满足特定范围。

143.即,两个叶片槽之间的间隔、即两个叶片槽之间的夹角θ1、θ2、θ3可以由以下公式1定义。

144.【公式1】

145.θi

′

=θi+

△

θ

×

sin(m

×

θi)

146.这里,θi

′

可以定义为叶片槽的重新配置角度,θi可以定义为等间隔角度,

△

θ可以定义为最大变化角度,m可以定义为叶片顺序。最大变化角度(

△

θ)可以定义为2~10

°

,如图6所示,当叶片槽1342a、1342b、1342c之间的间隔为0

°

时,压缩机效率最高,并且随着叶片槽1342a、1342b、1342c之间的间隔增加,压缩机效率可能降低。但是,可以看出,直到约10

°

压缩机效率缓慢降低,然后经过10

°

迅速下降。因此,最大变化角度(

△

θ)可以优选限制在2~10

°

。

147.如果将上述公式1应用到图5的实施例,并将最大变化角度(

△

θ)设定为6

°

,则第一夹角可以为约125.2

°

,第二夹角可以为约114.8

°

,第三夹角可以为约120.0

°

。

148.如果如上各个所述叶片(或叶片槽)1351、1352、1353之间的间隔形成为彼此不同,则在经过拐点p2的叶片1351、1352、1353之间会产生时间差。于是,在拐点p2处产生的撞击声的周期性被减弱,从而能够在整体上降低压缩机噪音。尤其,由于特定频段的噪音被降低,因此能够进一步降低压缩机噪音。

149.图7是应用了本实施例的不等间隔叶片槽的示例与应用了等间隔叶片槽的示例的比较图。

150.参照图7,可以看出,与应用了等间隔叶片槽1342a、1342b、1342c的叶片旋转式压缩机中的噪音(点阴影)相比,应用了本实施例的不等间隔叶片槽1342a、1342b、1342c的叶片旋转式压缩机的噪音(斜线阴影)整体上减少。

151.尤其,可以看出,主要噪音频段即3~4khz频段的尖锐纯音(pure tone,包括相当多的拐点处的撞击声的效果)降低了约5db,即使在低于10khz的整体噪音等级下,噪音也降低了约2.5db。这是以具有较厚的压缩机外壁的法兰样品作为对象的因子评估。因此,在应用于外壁厚度相对较薄的实际压缩机的情况下,可以期待更大的噪音衰减效果。

152.另一方面,叶片的另一实施例的情况如下。

153.即,在前述的实施例中,构成叶片的后方面的叶片后端部形成为与叶片的长度方向正交的平面,但是在一些情况下,可以在叶片后端部的一个边角处形成倒角部(chamfer)。

154.图8是示出叶片的另一实施例的立体图,图9是示出图8的叶片插入到叶片槽中的状态的俯视图,图10是示出倒角部的实施例的俯视图。

155.参照图8和图9,本实施例的叶片1351、1352、1353可以与前述的实施例中公开的叶片1351、1352、1353整体上相似地形成。然而,在本实施例的叶片1351、1352、1353中,在各个叶片后端部1351c、1352c、1353c的两个边角中位于压缩进行方向(滚子的旋转方向)侧的边角处可以形成有倒角部1351d、1352d、1353d。

156.倒角部1351d、1352d、1353d可以如图9所示倾斜地形成,或者可以形成为阶梯状,

尽管在图中未示出。因此,在各个叶片1351、1352、1353中,该叶片1351、1352、1353被容纳在背压室1343a、1343b、1343c中的油(或制冷剂)受到复数个分力。即,叶片1351、1352、1353不仅在叶片后端部1351c、1352c、1353c沿叶片1351、1352、1353的长度方向受到第一压力,而且在倒角部1351d、1352d、1353d沿与叶片1351、1352、1353的长度方向相交的方向受到第二压力。第二压力作用在与叶片1351、1352、1353旋转的方向相反的方向上。

157.于是,即使在叶片和该叶片所插入的叶片槽1342a、1342b、1342c之间产生侧面间隙,叶片也可以通过第二压力压靠叶片槽1342a、1342b、1342c的内侧面而被支撑。因此,叶片进出叶片槽1342a、1342b、1342c的内部时产生的叶片振动得到抑制,并且随着叶片振动被抑制,叶片1351、1352、1353的振动噪音减小,从而能够进一步提高压缩机的噪音衰减效果。

158.另一方面,倒角部1351d、1352d、1353d可以形成为其宽度方向截面积a2小于或等于叶片后端部1351c、1352c、1353c的宽度方向截面积a1,相反,也可以形成为大于或等于叶片后端部1351c、1352c、1353c的宽度方向截面积a1。这里,倒角部1351d、1352d、1353d的宽度方向截面积a2可以被理解为从叶片主体1351a、1352a、1353a的宽度方向截面积中去除叶片后端部1351c、1352c、1353c的宽度方向截面积a1的部分的截面积。

159.倒角部1351d、1352d、1353d的宽度方向截面积a2可以根据叶片旋转式压缩机的规格或制冷剂的类型选择性地应用。

160.例如,参照图9,就低速运转的压缩机而言,倒角部1351d、1352d、1353d的宽度方向截面积a2可以形成为小于或等于叶片后端部1351c、1352c、1353c的截面积a1。即,在低速运转的情况下,由于施加在叶片1351、1352、1353上的离心力与高速运转的压缩机相比减小,因此减小力作用在叶片1351、1352、1353与离心力相交的方向上的第二压力可能是有利的。

161.为此,本实施例的叶片1351、1352、1353可以形成为倒角部1351d、1352d、1353d的截面积a2小于或等于除去倒角部的叶片后端部1351c、1352c、1353c的截面积a1。于是,即使叶片1351、1352、1353由于滚子134的低速旋转而受到较小的离心力,也能受到与该叶片1351、1352、1353的叶片后端部1351c、1352c、1353c加宽的量相对应的第一压力,由此,叶片1351、1352、1353紧贴于缸筒133的内周面,从而即使在低速运转时也能够有效地密封压缩室之间。因此,在减少叶片的振动并降低压缩机噪音的同时降低压缩损失,从而能够提高压缩机效率。

162.这同样适用于使用高压制冷剂的压缩机的情况。即,在使用高压制冷剂的情况下,压缩室之间的压力差大于使用低压制冷剂的情况。因此,叶片1351、1352、1353必须以相对较高的压力紧贴于缸筒133以抑制压缩室之间的泄漏。因此,在这种情况下,倒角部1351d、1352d、1353d的截面积a2也可以形成为大于或等于除去倒角部的叶片后端部1351c、1352c、1353c的截面积a1,从而使叶片1351、1352、1353牢固地紧贴在缸筒133上,同时有效地减少压缩室之间的泄漏。因此,能够减少叶片1351、1352、1353的振动并降低压缩机噪音,同时降低压缩损失并提高压缩机效率。

163.相反,参照图10,就高速运转的压缩机而言,倒角部1351d、1352d、1353d的宽度方向截面积a2

′

可以形成为大于或等于除去倒角部的叶片后端部1351c、1352c、1353c的截面积a1

′

。即,在高速运转的情况下,由于叶片1351、1352、1353受到较强的离心力,因此倒角部1351d、1352d、1353d的宽度方向截面积可以形成为大于或等于除去倒角部的叶片后端部

1351c、1352c、1353c的宽度方向截面积,使得力作用在与离心力相交的方向上的第二压力尽可能作用在较宽的宽度。因此,能够抑制叶片1351、1352、1353过度紧贴于缸筒133,从而降低上述压缩机噪音以及马达损失。

164.这同样适用于使用低压制冷剂的压缩机的情况。即,在使用低压制冷剂的情况下,压缩室之间的压力差小于使用高压制冷剂的情况。因此,即使叶片1351、1352、1353以相对较低的压力紧贴于缸筒133,也能够抑制压缩室之间的泄漏。在这种情况下,倒角部1351d、1352d、1353d的宽度方向截面积a2

′

也可以形成为大于或等于除去倒角部的叶片后端部1351c、1352c、1353c的宽度方向截面积a1

′

,从而降低压缩机噪音。因此,能够减少叶片1351、1352、1353的振动并降低压缩机噪音,同时降低马达损失并提高压缩机效率。

165.尽管图中未示出,但是在叶片后端部形成有倒角部的实施例同样适用于叶片为一个的情况。在这种情况下,由于倒角部的基本构成及其有益效果与叶片为复数个的实施例相同,因此将省略其具体说明。

166.另一方面,本实施例的不等间隔叶片槽同样适用于缸筒的内周面形成为对称型椭圆形状的情况。

167.图11是示出本实施例的不等间隔叶片槽应用于对称型椭圆缸筒的示例的俯视图。

168.参照图11,本实施例的缸筒133的内周面可以配置为复数个椭圆以一个中心线、例如第二中心线cl2为基准彼此对称。例如,缸筒133的内周面可以向一侧较长地延伸,并且该延伸的部分可以形成为相对于上述第二中心线cl2对称。

169.在这种情况下,滚子134的旋转中心or也与旋转轴的轴心(未示出)位于同一轴线上,但是可以相对于缸筒133的外径中心oc偏心。因此,缸筒133的内周面1331如前述的实施例那样具有接近部1331a、远离部1331b和曲面部1331c,在接近部1331a可以形成有接近点p1,在远离部1331b可以形成有拐点p2。

170.在如上所述缸筒133的内周面1331为对称型椭圆的情况下,除了该缸筒133之外的其他构件,例如滚子134的叶片槽1342a、1342b、1342c和叶片1351、1352、1353等构成及其有益效果也与前述的实施例相同。因此,其具体说明由前述的实施例的说明来代替。

171.另一方面,本实施例的不等间隔叶片槽同样适用于缸筒的内周面曲率形成为恒定的正圆形的情况。

172.图12是示出本实施例的不等间隔叶片槽应用于圆形缸筒的示例的俯视图。

173.参照图12,本实施例的缸筒133的内周面1331可以形成为圆形。例如,缸筒133的内周面1331可以沿周向形成为曲率相同。

174.在这种情况下,除了缸筒之外的其他构件,例如滚子134的叶片槽1342a、1342b、1342c和叶片1351、1352、1353等构成及其有益效果也与前述的实施例相同。因此,其具体说明由前述的实施例的说明来代替。

175.然而,如本实施例那样,在缸筒133的内周面1331形成为圆形的情况下,在该缸筒133的内周面1331上不会产生拐点。然而,在这种情况下,叶片1351、1352、1353也会被容纳在各个背压室1343a、1343b、1343c中的油(或制冷剂)施压而处于紧贴在缸筒133的内周面1331上的状态,用于将叶片1351、1352、1353向缸筒133的内周面1331侧施压的各个背压室1343a、1343b、1343c的压力不是恒定的。因此,叶片1351、1352、1353相对于缸筒133微细振动的同时可能产生噪音。这种现象可能在特定曲柄角处有规律地持续而导致噪音的周期

性。

176.然而,由于本实施例的叶片槽1342a、1342b、1342c以不等间隔形成,可滑动地插入到各个叶片槽1342a、1342b、1342c中的各个叶片1351、1352、1353和缸筒133之间的噪音的周期性可能被减弱。因此,不仅能够降低整体噪音,而且还能够提高针对特定频段的噪音衰减效果。

177.另一方面,滚子的另一实施例的情况如下。

178.即,在前述的实施例中,设置在滚子中的叶片槽倾斜地形成,但是在一些情况下,复数个叶片槽也可以沿径向形成。在这种情况下,叶片槽之间的间隔、即叶片之间的间隔也可以以不等间隔形成。

179.图13是示出应用了本实施例的叶片槽的滚子的另一实施例的俯视图。

180.参照图13,本实施例的滚子134形成为圆形并与旋转轴123结合或一体形成,复数个叶片槽1342a、1342b、1342c可以沿周向形成在滚子134中。

181.叶片1351、1352、1353分别可滑动地插入到叶片槽1342a、1342b、1342c中,当滚子134旋转时,各个叶片1351、1352、1353从各个叶片槽1342a、1342b、1342c被引出并紧贴到缸筒133的内周面1331上。包括这种滚子134和叶片1351、1352、1353的叶片旋转式压缩机的基本结构及其有益效果与前述的实施例几乎相同,因此将省略其具体说明。

182.然而,在本实施例中,复数个叶片槽1342a、1342b、1342c可以以滚子134的旋转中心or为基准沿径向形成。即,在前述的实施例中,复数个叶片槽1342a、1342b、1342c形成为相对于径向倾斜,但是在本实施例中,复数个叶片槽1342a、1342b、1342c可以相对于滚子134的旋转中心or沿径向形成。

183.复数个叶片槽1342a、1342b、1342c分别沿周向以预定间隔形成,各个叶片槽1342a、1342b、1342c之间的间隔、即叶片1351、1352、1353之间的间隔(夹角)可以如前述的实施例那样以不等间隔形成。

184.如上所述,叶片槽1342a、1342b、1342c或叶片之间的间隔可以根据上述公式1形成。因此,随着噪音的周期性被减弱,能够降低整体噪音,并且能够提高针对特定频段的噪音衰减效果。

185.尽管图中未示出,但是在本实施例的情况下,除了不对称椭圆之外,缸筒133的内周面1331也可以形成为对称型椭圆或内周面曲率恒定的正圆形。

186.另一方面,尽管图中未示出,但是在前述的所有实施例中,叶片槽不必限制为三个。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1