一种插装式过载补油阀的制作方法

1.本实用新型属于液压元件技术领域,特别是涉及一种插装式过载补油阀。

背景技术:

2.目前国内生产和使用的用来为油缸等液压元件起过压溢流和负压补油的阀门大多有两种结构方式,一种是过载溢流阀和负压补油阀分体设置的组合阀,另一种是具有先导阀的过载溢流阀和负压补油阀集合为一体设置的插装阀,这两种阀都能起到过载保护和负压补油的功用,但它在实际使用中仍存在以下弊端:

3.1、现有的过载补油阀和液压缸连通的时候,需要将补油阀和补油阀之间进行安装,不仅安装麻烦,且安装的时候无法保证过载补油阀安装位置的密封性;

4.2、现有的过载补油阀只能简单平衡液压油的压力,无法方便地调整液压油平衡的压力。

5.因此,现有的过载补油阀,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种插装式过载补油阀,通过设置壳体、插接管、封盘和进气管,解决了现有的过载补油阀不仅安装麻烦,且安装的时候无法保证过载补油阀安装位置的密封性和无法方便地调整液压油平衡的压力的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种插装式过载补油阀,包括壳体、插接管、封盘和进气管,所述壳体的底端固定连通有插接管,所述插接管周侧固定有挤压套,所述壳体的顶部固定有封盘,所述封盘通过压簧连接有压力盘,所述压力盘卡接在壳体中的内环内,所述封盘的顶部中央固定有进气管,本实用新型通过壳体将本实用新型上的各个结构连接在一起,通过插接管上的结构使得本实用新型可液压缸连通,通过封盘将壳体顶部封闭,通过进气管和其中的单向阀芯将高压空气充入气压筒,使得气压筒中产生相应的压力,驱动气压杆对压力盘产生相应的压力。

9.进一步地,所述壳体内部的底部中央开设有连通口,所述壳体内部的下部固定有内环,所述内环的顶部中央贯通开设有套口,壳体通过连通口和插接管连通,通过内环将压力盘卡在壳体内。

10.进一步地,所述插接管周侧的下部固定有挤压套,所述插接管周侧的上部固定有密封圈,所述密封圈的顶部固定在壳体底部,插接管通过挤压套和密封圈配合,将液压缸和插接管的连接部分封闭。

11.进一步地,所述封盘的顶部中央贯通开设有通气孔,所述通气孔一侧的封盘上贯通开设有连通孔,所述连通孔上方的封盘顶端固定有连接管,且连通孔与连接管连通,所述连接管周侧的上部开设有外螺纹,封盘将壳体顶部封闭。

12.进一步地,所述封盘的底部中央固定有充气筒,所述充气筒内部的下部套接有气压杆,所述充气筒内充有一定量的空气,所述气压杆的底端固定在压力盘顶部,封盘通过充气筒中的空气挤压气压杆,通过气压杆驱动压力盘产生相应的压力。

13.进一步地,所述进气管内固定有单向阀芯,所述进气管与封盘上的通气孔连通,进气管通过单向阀芯将经过其中的空气单向输送到充气筒中。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置壳体和插接管,解决了现有的过载补油阀不仅安装麻烦,且安装的时候无法保证过载补油阀安装位置的密封性的问题,通过握住壳体,将插接管对准液压缸上的安装口后,通过插接管插入液压缸中的安装口后,此时挤压套卡在液压缸内,此时密封圈将液压缸和挤压套的接触部分密封,使得补油阀在安装的时候更加方便,安装时液压油的密封性更小。

16.2、本实用新型通过设置壳体、插接管、封盘和进气管,解决了现有的过载补油阀无法方便地调整液压油平衡的压力的问题,通过插接管将壳体和液压缸连通,此时液压缸中的液压油流入壳体中,当流入壳体中的液压油压力过大的时候,将压力盘下方的壳体中的高压液压油将压力盘从内环中顶到内环上方,插接管将液体输送到壳体中,将液压油导到连接管内,在液压缸中的油压过低的时候,通过连接管中的液压油导到壳体中,将压力盘从内环中顶到内环下方,将液压油通过壳体输送到插接管中,使得过载补油阀调整液压缸中的液体平衡压力更加方便。

17.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

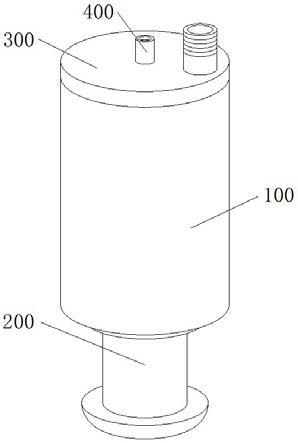

19.图1为本实用新型组装结构立体图;

20.图2为本实用新型壳体结构立体图;

21.图3为本实用新型插接管结构立体图;

22.图4为本实用新型封盘结构立体图;

23.图5为本实用新型进气管结构立体图。

24.附图中,各标号所代表的部件列表如下:

25.100、壳体;101、内环;102、套口;103、连通口;200、插接管;201、密封圈;202、挤压套;300、封盘;301、充气筒;302、气压杆;303、压簧;304、压力盘;305、连通孔;306、通气孔;307、连接管;308、外螺纹;400、进气管;401、单向阀芯。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

27.请参阅图1

‑

5所示,本实用新型为一种插装式过载补油阀,包括壳体100、插接管

200、封盘300和进气管400,壳体100的底端固定连通有插接管200,壳体100通过插接管200插接在液压缸上的安装口中,壳体100将本实用新型上的结构连接在一起,插接管200周侧固定有挤压套202,挤压套202在插接管200插入液压缸上的安装口后,通过挤压套202卡在液压缸中,壳体100的顶部固定有封盘300,封盘300将壳体100的顶部封闭,封盘300通过压簧303连接有压力盘304,压力盘304卡接在壳体100中的内环101内,封盘300通过压力盘304卡在内环101中,将内环101上下的壳体100分别隔断,封盘300的顶部中央固定有进气管400,进气管400将空气输送到充气筒301中。

28.其中如图1、2、4、5所示,壳体100内部的底部中央开设有连通口103,壳体100通过连通口103和插接管200连通,壳体100内部的下部固定有内环101,内环101的顶部中央贯通开设有套口102,内环101通过套口102将压力盘304卡接在其中,使得内环101上方和下方的壳体100隔开;

29.封盘300的顶部中央贯通开设有通气孔306,封盘300通过通气孔306和进气管400连通,通气孔306一侧的封盘300上贯通开设有连通孔305,连通孔305上方的封盘300顶端固定有连接管307,且连通孔305与连接管307连通,连接管307将外部带压力的液压油和壳体100连通,连接管307周侧的上部开设有外螺纹308,连接管307通过外螺纹308和带压力的液压管路上连接件螺纹连接;

30.封盘300的底部中央固定有充气筒301,充气筒301内部的下部套接有气压杆302,充气筒301内充有一定量的空气,充气筒301将气压杆302通过其中的空气将压力盘304压到内环101中,气压杆302的底端固定在压力盘304顶部,在使用的时候,压力盘304下方的壳体100中的高压液压油将压力盘304从内环101中顶到内环101上方,插接管200将液体输送到壳体100中,将液压油导到连接管307内,在液压缸中的油压过低的时候,通过连接管307中的液压油导到壳体100中,将压力盘304从内环101中顶到内环101下方,将液压油通过壳体100输送到插接管200中;

31.进气管400内固定有单向阀芯401,进气管400与封盘300上的通气孔306连通,进气管400将高压空气通过单向阀芯401单向导到充气筒301中,为充气筒301内充气加压,使得气压杆302顶住的压力盘304向下的压力增大;

32.使用时,通过插接管200将壳体100和液压缸连通,此时液压缸中的液压油流入壳体100中,当流入壳体100中的液压油压力过大的时候,将压力盘304下方的壳体100中的高压液压油将压力盘304从内环101中顶到内环101上方,插接管200将液体输送到壳体100中,将液压油导到连接管307内,在液压缸中的油压过低的时候,通过连接管307中的液压油导到壳体100中,将压力盘304从内环101中顶到内环101下方,将液压油通过壳体100输送到插接管200中。

33.其中如图1

‑

3所示,插接管200周侧的下部固定有挤压套202,插接管200周侧的上部固定有密封圈201,密封圈201的顶部固定在壳体100底部,插接管200插接在液压缸上后,通过密封圈201将插接管200和液压缸连接部分进行封闭;

34.在使用的时候,通过握住壳体100,将插接管200对准液压缸上的安装口后,通过插接管200插入液压缸中的安装口后,此时挤压套202卡在液压缸内,此时密封圈201将液压缸和挤压套202的接触部分密封。

35.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例

所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1