短行程高耐久执行器的制作方法

本技术涉及了执行器领域,具体的是一种短行程高耐久执行器。

背景技术:

1、随着我国机动车国六排放标准的执行,汽车尾气污染物排放限值标准越来越严格,对发动机的耐久性和可靠性要求提高。从而对涡轮增压器上的执行器耐久性和可靠性要求也随着提高。

2、传统机械执行器能够使用200万次充气、放气的使用要求,现在需要将其提高至500万次循环;且部分发动机附近布局较紧凑,要求执行器的外观尺寸做到更小,膜片的循环使用次数更多。现有的结构无法满足该要求的,故需要对机械执行器膜片结构及执行器结构进行新的研发设计。

技术实现思路

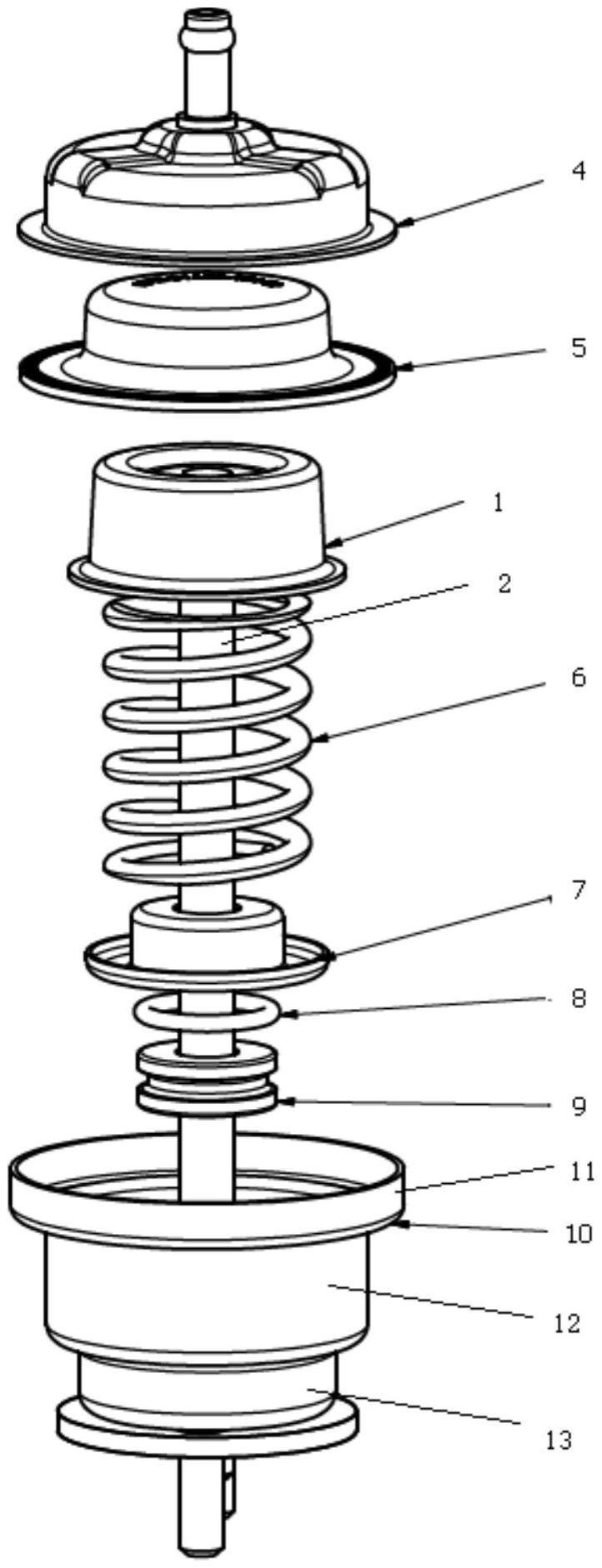

1、为了克服现有技术中的缺陷,本实用新型实施例提供了一种短行程高耐久执行器,其为实现上述目的,本申请实施例公开了一种短行程高耐久执行器,包括:

2、膜片,所述膜片呈帽型,所述膜片边缘上设有第一凸起;

3、活塞组件,所述活塞组件包括活塞、与垫片铆接的拉杆;所述拉杆的一端穿设在所述活塞上;

4、弹簧,所述弹簧穿设在所述拉杆上,所述弹簧的一端抵持在所述活塞的一端;

5、骨架组件,所述骨架组件包括骨架组件包括骨架、o型圈以及万向节,所述骨架呈帽型,所述骨架穿设在所述拉杆上,所述弹簧的另一端抵持在所述骨架上,所述o型圈设置在所述万向节外表面的凹槽内,所述万向节套设在所述拉杆上,所述万向节和o型圈设置在所述骨架内;

6、壳体组件,所述壳体组件包括第一壳体和第二壳体,所述第一壳体设置在所述膜片上,所述第二壳体穿设在所述拉杆上,所述第二壳体与所述膜片以及所述第一壳体咬合设置。

7、优选的,所述活塞和所述拉杆通过垫片铆接。

8、优选的,所述第一壳体呈帽型。

9、优选的,所述第二壳体依次设有第一部、第二部以及第三部,所述第一部的直径大于所述第二部的直径,所述第二部的直径大于所述第三部的直径,所述骨架的最大直径小于所述第三部的直径,所述骨架设置在所述第二部或者第三部内。

10、优选的,所述第一壳体的边缘通过间隙配合固定在所述第一部内。

11、本实用新型的有益效果如下:

12、1、执行器外观尺寸小,占用布局空间小,膜片使用寿命高需要提高以满足客户需求;

13、2、骨架的最大外径比所述第二壳体的第三部的直径小,所述第三部能够对所述活塞进行限位,防止膜片过度拉伸;

14、3、膜片帽型设计,使得膜片的长度缩短,有效减少膜5在来回折叠的过程中的磨损。加厚膜片厚度和调整膜片橡胶和编织物的配比,有效提高膜片使用次数;

15、4、所述膜片下端设有的第一凸块,用于防止膜片5在拉伸过程中脱落。

16、为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种短行程高耐久执行器,其特征在于,包括:

2.如权利要求1所述的短行程高耐久执行器,其特征在于,所述活塞和所述拉杆通过垫片铆接。

3.如权利要求1所述的短行程高耐久执行器,其特征在于,所述第一壳体呈帽型。

4.如权利要求3所述的短行程高耐久执行器,其特征在于,所述第二壳体依次设有第一部、第二部以及第三部,所述第一部的直径大于所述第二部的直径,所述第二部的直径大于所述第三部的直径,所述骨架的最大直径小于所述第三部的直径,所述骨架设置在所述第二部或者第三部内,所述第三部的直径小于所述活塞的最大外径。

5.如权利要求4所述的短行程高耐久执行器,其特征在于,所述第一壳体的边缘通过间隙配合固定在所述第一部内。

技术总结

本技术公开了一种短行程高耐久执行器,包括:膜片,所述膜片呈帽型,所述膜片边缘上设有第一凸起;活塞组件,所述活塞组件包括活塞、与垫片铆接的拉杆;所述拉杆的一端穿设在所述活塞上;弹簧,所述弹簧穿设在所述拉杆上,所述弹簧的一端抵持在所述活塞的一端;骨架组件,所述骨架组件包括骨架、O型圈以及万向节,所述骨架呈帽型,所述骨架穿设在所述拉杆上;壳体组件,所述壳体组件包括第一壳体和第二壳体,所述第一壳体设置在所述膜片上,所述第二壳体穿设在所述拉杆上,所述第二壳体与所述膜片以及所述第一壳体咬合设置。

技术研发人员:朱宜婷,郭国祥,范华平,王杰

受保护的技术使用者:锋宏海力汽车技术(昆山)有限公司

技术研发日:20211220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!