一种动力单元的制作方法

1.本技术涉及液压领域,尤其是涉及一种动力单元。

背景技术:

2.液压动力单元(hpu)用作供油装置,主要用于给执行元件提供能量,其所输出的液压油经过一定的控制调节装置(各种液压阀)达执行元件后可以供执行元件完成一定的动作。动力单元专为各种应用状况优化设计,例如可以应用于严酷环境中卡车运行,或者长时间用于重物搬运工况,以及其他需要高性能和高质量产品的场合。

3.油箱、油泵和蓄能器组成独立的密闭的动力油源系统。油站可以配备plc控制系统,它控制所有的内部液压功能并产生信号与控制室(dcs)交换。控制元件如液压伺服阀直接安装在液压油缸上,通过此阀把高压油压进油缸,或者从其中放出高压油。在常态下,油泵向系统供油,自动保持系统额定压力,通过控制阀的闭锁,实现阀门在任意位置下的保位功能;在工作状态下,液压执行器受控于电磁阀,系统指令信号使电磁阀动作,控制油压和蓄能器的能量释放,进而控制油缸滑阀,通过机械传动机构驱动阀门,实施快速关闭、正常启闭和试验控制。高压油缸可固定在阀杆上,也可直接作为执行机构用。多余的液压油则返回液压油站,这样管路系统用一根进油管一根回油管就可控制几个平行连接的阀门。这种具有特殊驱动技术的液压站用来控制主蒸汽阀和汽轮机旁路系统的执行器动作。

4.现有的液压动力单元的各项阀组都安装于油箱上,容易导致整体结构冗杂,尺寸较大,整体空间利用率较低。

技术实现要素:

5.为了提高结构的紧凑合理性,本技术提供一种动力单元。

6.本技术提供的一种动力单元采用如下的技术方案:一种动力单元,包括电机、泵、油箱和控制油路系统,所述控制油路系统包括阀体和安装于阀体上的阀,所述阀体内开设油路,所述阀体安装于所述油箱,所述电机安装于所述阀体且电机轴穿过所述阀体并进入所述油箱,所述泵安装于所述油箱内并受所述电机驱动;所述控制油路系统包括进油阀块组件、转向阀块组件和举升阀块组件,所述进油阀块组件包括优先选择阀、电磁换向阀、溢流阀和主溢流阀,所述电磁换向阀包括进油口、回油口和两个出油口,且所述电磁换向阀的进油口和回油口位于一侧,所述优先选择阀一侧设进油口,另一侧设两个出油口,所述泵与所述电磁换向阀的进油口以及所述主溢流阀的进油口均连通,所述主溢流阀的出油口以及所述电磁换向阀的回油口均与所述油箱连通,所述电磁换向阀的一个出油口设为ces口,所述电磁换向阀另一个出油口与所述优先选择阀的进油口连通,所述优先选择阀的两个出油口一一对应分别接入所述转向阀块组件和所述举升阀块组件;所述转向阀块组件为转向电磁阀,所述转向电磁阀为三位五通电磁阀,所述转向

电磁阀一侧设进油口、回油口和控制油口,另一侧设两个出油口,且所述转向电磁阀的两个出油口分别设为as口和bs口,所述转向电磁阀的进油口与所述优先选择阀的出油口连通,所述转向电磁阀的回油口与所述油箱连通,所述转向电磁阀的控制油口与所述优先选择阀设弹簧的一端连通而实现液控,所述优先选择阀不设弹簧的一端与所述优先选择阀连接所述转向电磁阀的出油口连通,所述转向电磁阀位于中位时,所述转向电磁阀的控制油口和回油口连通且其他油口均断路;所述转向电磁阀位于左右位时,所述转向电磁阀的控制油口和进油口相互连通,同时所述转向电磁阀的进油口、回油口和两个出油口一一对应连通。

7.通过采用上述技术方案,把液压系统中的各个阀集成在阀体上,把齿轮泵布置油箱内部节约很大的空间,使得整个动力单元的结构紧凑合理,电机安装于阀块上,同时电机轴穿过阀块与齿轮泵连接,齿轮泵又固定于油箱内,通过交错固定的方式,使得整个动力单元结构牢固,在方形空间内达到较高的空间利用率;电磁换向阀在驱动电磁铁得电时使压力油源到达ces口,可以优先通过ces口输出液压油,主溢流阀限制该系统最高工作压力起安全保护作用,溢流阀的设置可以调节ces口压力值,当该压力值低于主溢流阀调定值时溢流阀调定值即为ces口安全压力值,如果压力值高于主溢流阀调定值时主溢流阀调定值即为ces口安全压力值;电磁换向阀在驱动电磁铁失电时压力油源通过电磁换向阀内部流道到达优先选择阀进口,优先选择阀的作用就是优先向as或bs口提供需要的流量,剩余的多的流量才向举升阀块组件中提供,当转向电磁阀不工作(处于失电状态)时全部流量才向举升阀块组件中提供;其中转向电磁阀左右驱动电磁铁得、失电决定油源是进入 as口还是bs口;实现了多种使用场景的适配,适配需要远程电控且需要优先转向的工程机械和中大型机械设备。

8.可选的,所述油箱为长方体,所述电机的长度方向与所述油箱的长度方向一致,且所述电机长度方向的投影位于所述油箱的端面内。

9.通过采用上述技术方案,油箱设计为长方体,电机沿油箱长度方向安置,相应的阀块也是适配设置,使得整个动力单元呈类似长条状,没有过多的凸出部分,在长方形空间内提高空间利用率,进而使得安装动力单元的机械在空间要求上更低,间接提高配套机械的空间利用率,同时电机长度方向的投影位于油箱端面上,使得动力单元通过油箱放置时,更加稳定。

10.可选的,所述泵设置有进油管,所述阀体设置有出油管并伸入所述油箱内,所述进油管沿所述电机长度方向延伸设置,所述进油管与所述油箱同轴并与所述出油管交错布置,所述进油管沿所述电机长度方向并朝一侧倾斜设置。

11.通过采用上述技术方案,使得通过出油管回到油箱的油沿油箱长度方向流动,同时挤压油箱长度方向的油液朝四周流动,进油管输出四周流动过来的油液,使得油液得到充分的循环。

12.可选的,所述进油阀块组件还包括供所述优先选择阀、电磁换向阀、溢流阀和主溢流阀安装的进油阀体,所述进油阀体安装于所述油箱上供所述电机安装,所述转向阀块组件和所述举升阀块组件安装于所述进油阀体一侧,所述电机与所述油箱同轴布置。

13.通过采用上述技术方案,各组块各自组装,拼装方便,后期维护也方便,举升阀块组件和转向阀块组件设于一侧,更好的利用进油阀体侧方的空间。

14.可选的,所述举升阀块组件包括平衡阀、第一举升电磁换向阀和第二举升电磁换

向阀,所述第一举升电磁换向阀为三位四通电磁阀,所述第一举升电磁换向阀一侧设进油口和回油口,另一侧设两个出油口,所述第一举升电磁换向阀的回油口连油箱,所述第一举升电磁换向阀的进油口连所述优先选择阀送油入所述举升阀块组件的出油口,所述第一举升电磁换向阀的两个出油口经过所述平衡阀输出并分别设为c1口和b2口,所述第二举升电磁换向阀为两位四通电磁阀并于一侧设两个进油口另一侧设两个出油口,所述c1口和所述b2口设有内部支路油路并一一对应连通所述第二举升电磁换向阀的两个进油口,所述第二举升电磁换向阀的两个出油口分别设为c2口和b1口,且所述第二举升电磁换向阀的得-失电决定所述c2口和所述c1口同时封闭或同时出油。

15.通过采用上述技术方案,进入第一举升电磁换向阀的油液通过平衡阀与第二举升电磁换向阀到达c1口、c2口、b1口、b2口从而控制举升机构的动作;平衡阀在第一举升电磁换向阀不供压力油时锁定举升机构位置防止下降起保护作用的;第一举升电磁换向阀左右驱动电磁铁得、失电决定油源进入c或b哪个工作口从而决定举升机构动作;第二举升电磁换向阀可以适配特殊工况,是为特殊工况设计的功能阀,c1口、c2口、b1口、b2口的不同出油方式,对应多种应用场景,在两个阀的配合下即可实现四口控制。

16.可选的,所述b1口设有连通所述油箱的支路且同时连通所述第一举升电磁换向阀的回油口,并于所述b1口的支路连通所述第一举升电磁换向阀的回油口前设有单向阀,且所述b1口向所述油箱不导通。

17.通过采用上述技术方案,b1口的支路设置单向阀,使得b1口油液不会倒流。

18.可选的,所述平衡阀包括两组溢流阀和单向阀并列设置的模组,两组所述模组分别与所述第一举升电磁换向阀的两个出油口连接,且所述第一举升电磁换向阀的两个出油口还分别交叉连通所述平衡阀的两个溢流阀的液控端。

19.通过采用上述技术方案,平衡阀在第一举升电磁换向阀不供压力油时,锁定举升机构位置防止下降起保护作用。

20.可选的,所述举升阀块组件还包括供所述平衡阀、第一举升电磁换向阀和第二举升电磁换向阀安装的举升阀体,所述转向阀块组件包括转向阀体,所述进油阀块组件还包括供所述优先选择阀、电磁换向阀、溢流阀和主溢流阀安装的进油阀体,所述举升阀体和所述转向阀体并排安装于所述进油阀体的一侧,且所述转向阀体位于靠近所述油箱的一侧。

21.通过采用上述技术方案,通过把转向阀体和举升阀体并排设置于进油阀体的一侧,一方面,与电机进行错位,使得安装时,不会相互影响,另一方面,使得输出控制油的油口位于进油阀体的侧方,可以利用进油阀体与油箱在端面投影内尺寸差部分的空间进行油管安置,进一步充分利用空间,且油管安装比较方便;同时转向阀体靠近油箱,由于转向阀体的出油口只有两个,因此靠近油箱并不会影响转向阀体的出油,转向阀体只需一面裸露即可,一侧可以尽可能靠近油箱,另一侧可以与举升阀体抵接,从而尽可能提高整体的紧凑程度,在油路配合上,油液先进入转向阀块组件,所以转向阀体靠近油箱的设置,也降低了进油阀体内油路的全长,降低加工难度,简化油道布置。

22.综上所述,液压系统中的各个阀集成在阀体上,齿轮泵布置油箱内部节约很大的空间,使得整个动力单元的结构紧凑合理,电机安装于阀块上,同时电机轴穿过阀块与齿轮泵连接,齿轮泵又固定于油箱内,通过交错固定的方式,使得整个动力单元结构牢固,在方形空间内达到较高的空间利用率。

附图说明

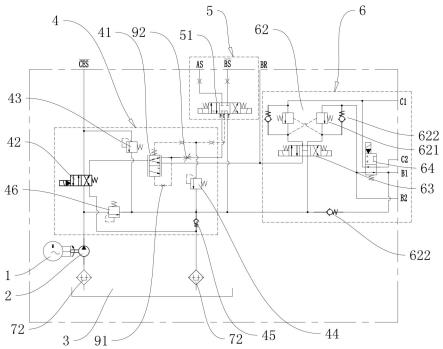

23.图1是本技术实施例的液压原理图;图2是本技术实施例中动力单元的侧视图;图3是本技术实施例中动力单元的后视图;图4是本技术实施例中动力单元的正视图。

24.附图标记说明:1、电机;2、泵;21、进油管;3、油箱;31、闭口组件;32、堵头;4、进油阀块组件;41、优先选择阀;42、电磁换向阀;43、安全阀;44、转向安全阀;45、背压单向阀;46、主溢流阀;5、转向阀块组件;51、转向电磁阀;6、举升阀块组件;61、举升阀体;62、平衡阀;621、溢流阀;622、单向阀;63、第一举升电磁换向阀;64、第二举升电磁换向阀;71、回油管路;72、过滤器;81、进油阀体;82、转向阀体;91、不可调节流阀;92、可调节流阀;10、电磁铁。

具体实施方式

25.以下结合附图1-4对本技术作进一步详细说明。

26.本技术实施例公开一种动力单元。

27.参照图1,一种动力单元,包括电机1、泵2、油箱3和控制油路系统,油箱3用于供油,电机1用于带动泵2,本实施中的泵2采用齿轮泵,用于把油箱3中的油抽出并输入控制油路系统中,并通过控制油路控制液压油的输出。

28.控制油路系统包括进油阀块组件4、转向阀块组件5和举升阀块组件6,整个控制油路系统都是由阀体和安装于阀体上的各种阀组成,阀体内开设供油液流通的流道,其中包括一条回油管路71,回油管路71把液压油送回油箱3,且回油管路71上设有过滤器72。

29.进油阀块组件4的阀体设为进油阀体81,进油阀块组件4包括优先选择阀41、电磁换向阀42、安全阀43、转向安全阀44、背压单向阀45和主溢流阀46,其中电磁换向阀42为两位四通电磁阀,电磁换向阀42的四个油口分别为进油口、回油口和两个出油口,油箱3的液压油通过泵2送入电磁换向阀42的进油口,且于油箱3与泵2之间设有过滤器72,其中电磁换向阀42的进油口和回油口位于一侧;优先选择阀41为两位三通液控阀,优先选择阀41一侧设进油口,另一侧设两个出油口;泵2的输出油路分出两条支路,一条与电磁换向阀42的进油口连通,另一条与回油管路71连通并于此支路上安装主溢流阀46,主溢流阀46限制控制油路系统最高工作压力起安全保护作用。

30.电磁换向阀42的一个出油口设为ces口,并通过ces口输出液压油,其中ces口分出一条支路连入回油管路71,安全阀43安装于此支路上,电磁换向阀42另一个出油口与优先选择阀41的进油口连通;电磁换向阀42一端设磁铁,另一端设弹簧,使得电磁换向阀42失电时,电磁换向阀42处于靠近弹簧的位,电磁换向阀42得电时,电磁换向阀42处于靠近磁铁的位;电磁换向阀42失电时:电磁换向阀42的进油口与电磁换向阀42连通优先选择阀41的出油口连通,电磁换向阀42的回油口与电磁换向阀42的ces口连通;电磁换向阀42得电时:电磁换向阀42的进油口与电磁换向阀42的ces口连通,电磁换向阀42的回油口与电磁换向阀42连通优先选择阀41的出油口连通。

31.背压单向阀45安装于回油管路71上,且流向油箱3的方向导通,电磁换向阀42的回油口不经过背压单向阀45直接连通油箱3,使得ces口流过电磁换向阀42的回油过程不会被

干扰。

32.优先选择阀41的两个出油口一一对应分别接入转向阀块组件5和举升阀块组件6,其中接入转向阀块组件5的出油口到转向阀块组件5的油道上设有可调节流阀92,优先选择阀41两端均为液控端且其中一端设有弹簧,优先选择阀41处于靠近弹簧的位时,优先选择阀41的进油口同时连通两个出油口,且其中送油入转向阀块组件5的油道上设有不可调节流阀91;优先选择阀41处于远离弹簧一端的位时,优先选择阀41的进油口只连通送油入举升阀块组件6的出油口,其中送油入举升阀块组件6的油道上还连出一条支路设有br出油口。

33.转向阀块组件5的阀体设为转向阀体82,转向阀块组件5包括转向电磁阀51,转向阀体82即转向电磁阀51的阀体,转向电磁阀51为三位五通电磁阀;转向电磁阀51一侧设进油口、回油口和控制油口,另一侧设两个出油口,且转向电磁阀51的两个出油口分别设为as口和bs口,as口和bs口的油路上设有不可调节流阀91;转向电磁阀51的进油口与优先选择阀41的出油口连通,转向电磁阀51的回油口与回油管路71连通,转向电磁阀51的控制油口与优先选择阀41设弹簧的一端连通而实现液控,转向电磁阀51控制油口到优先选择阀41液控端的油路上设置有两个不可调节流阀91,并于两个不可调节流阀91之间的油路上分出连入回油管路71的支路,转向安全阀44安装于此支路上。

34.本实施例中的安全阀43、转向安全阀44和主溢流阀46均为内部压力控制溢流阀621。

35.优先选择阀41不设弹簧的一端与优先选择阀41连接转向电磁阀51的出油口连通并于油路上设有不可调节流阀91;转向电磁阀51位于中位时,转向电磁阀51的控制油口和回油口连通且其他油口均断路;转向电磁阀51位于左右位时,转向电磁阀51的控制油口和进油口相互连通,同时转向电磁阀51的进油口、回油口和两个出油口一一对应连通,左位和右位的区别在于,as口和bs口各自是连通转向电磁阀51的进油口还是回油口。

36.举升阀块组件6的阀体设为举升阀体61,举升阀块组件6包括平衡阀62、第一举升电磁换向阀63和第二举升电磁换向阀64,第一举升电磁换向阀63为三位四通电磁阀,第一举升电磁换向阀63一侧设进油口和回油口,另一侧设两个出油口,第一举升电磁换向阀63的回油口连油箱3,第一举升电磁换向阀63的进油口连优先选择阀41送油入举升阀块组件6的出油口,第一举升电磁换向阀63的两个出油口经过平衡阀62输出并分别设为c1口和b2口,第二举升电磁换向阀64为两位四通电磁阀并于一侧设两个进油口另一侧设两个出油口,c1口和b2口设有内部支路油路并一一对应连通第二举升电磁换向阀64的两个进油口,第二举升电磁换向阀64的两个出油口分别设为c2口和b1口,且第二举升电磁换向阀64的得电时,c2口连通c1口,b1口连通b2口,第二举升电磁换向阀64失电,c2口与b1口连通;第一举升电磁换向阀63位于中位时,第一举升电磁换向阀63的进油口连通c1口,第一举升电磁换向阀63的回油口连通b2口,同时第一举升电磁换向阀63的进油口和回油口连通;第一举升电磁换向阀63位于左位时,第一举升电磁换向阀63的进油口连通c1口,第一举升电磁换向阀63的回油口连通b2口;第一举升电磁换向阀63位于右位时,第一举升电磁换向阀63的进油口连通b2口,第一举升电磁换向阀63的回油口连通c1口。

37.平衡阀62包括两组溢流阀621和单向阀622并列设置的模组,两组模组分别与第一举升电磁换向阀63的两个出油口连接,且第一举升电磁换向阀63的两个出油口还分别交叉

连通平衡阀62的两个溢流阀621的液控端,其中单向阀622流出第一举升电磁换向阀63导通,溢流阀621初始位置靠近弹簧端。

38.同时,b1口设有连通油箱3的支路且同时连通第一举升电磁换向阀63的回油口,并于b1口的支路连通第一举升电磁换向阀63的回油口前设有单向阀622,且b1口向油箱3不导通。

39.参照图2和图3,油箱3为长方体,进油阀体81安装于油箱3一端面上,电机1安装于进油阀体81远离油箱3的一侧,同时电机1和油箱3同轴设置,电机1的长度方向与油箱3的长度方向一致,且电机1长度方向的投影位于进油阀体81的端面内,进油阀体81在水平面内与电机1均匀布置,即进油阀体81在水平方向上相对电机1两侧凸出的部分尺寸一致,电机1轴穿过阀体并进入油箱3,泵2安装于油箱3内并受电机1驱动;转向阀块组件5和举升阀块组件6安装于进油阀体81一侧,具体的:举升阀体61和转向阀体82并排安装于进油阀体81水平方向的一侧,且转向阀体82位于靠近油箱3的一侧,转向电磁阀51的两个电磁铁10于转向阀体82上下布置,第一举升电磁换向阀63的两个电磁铁10于举升阀体61上下布置,第二举升电磁换向阀64的电磁体布置于举升阀体61的下方;安全阀43、转向安全阀44和主溢流阀46安装于进油阀体81水平方向相对转向阀体82的另一侧,电机1的电源线位于电机1远离转向阀体82的一侧上部,同时油箱3上设有补油口并安装相应的闭口组件31,油箱3上还设有泄油口并安装堵头32,用于更换液压油,补油口设于油箱3上侧壁远离转向阀体82的一侧,泄油口设于油箱3背离转向阀体82的侧壁,通过这样的设置,提高动力单元运行过程的平稳,提高动平衡,动力单元整体的负载重力更加平衡。

40.参照图4,泵2设置有进油管21,进油阀体81设置有出油管并伸入油箱3内,出油管为回油管路71的末端,两个过滤器72分别设置于进油管21和出油管上,进油管21沿电机1长度方向延伸设置,进油管21与油箱3同轴并与出油管交错布置,进油管21沿电机1长度方向并向下弯折倾斜设置,出油管相对进油管21更靠近泄油口,且出油管的高度低于进油管21,更好的排开底部的液压油,推动油液循环。

41.本技术实施例一种动力单元的实施原理为:电磁换向阀42在电磁铁10得电时使压力油源到达ces 口,同时ces口与安全阀43进口相连,安全阀43也叫二次压力阀,可以调节ces口压力值,当该压力值低于主溢流阀46调定值时,安全阀43调定值即为ces口安全压力值,如果压力值高于主溢流阀46调定值时,主溢流阀46调定值即为ces口安全压力值;电磁换向阀42在驱动电磁铁10失电时,压力油源通过电磁换向阀42内部流道到达优先选择阀41进口,优先选择阀41的作用就是优先向as口或bs口提供需要的流量,剩余的多的流量才向举升阀块组件6中的第一举升电磁换向阀63提供,当转向电磁阀51不工作(处于失电状态)时,全部流量才会向第一举升电磁换向阀63提供,其中转向电磁阀51左右驱动电磁铁10得、失电决定油源是进入 as还是bs口;节流阀调节进入转向电磁阀51的流量(也即as口或bs口需要的流量),转向安全阀44限制该流量的工作压力,背压单向阀45防止与ces口流过电磁换向阀42回油发生干扰;进入第一举升电磁换向阀63的油源通过平衡阀62与第二举升电磁换向阀64到达c1口、c2口、b1口、b2口从而控制举升机构的动作;平衡阀62是在第一举升电磁换向阀63不供压力油时锁定举升机构位置,防止下降起保护作用的;第一举升电磁换向阀63左右驱动电磁铁10得、失电决定油源进入c或b哪个工作口,从而决定举升机构动作;第二举升电磁换向阀64是为特殊工况设计的功能阀;同时为了防止b1口油液倒流在举升阀块

组件6上设置了单向阀622。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1