液压控制系统、液压控制系统的控制方法以及臂架与流程

1.本发明涉及高空作业技术领域,特别涉及一种液压控制系统、液压控制系统的控制方法以及臂架。

背景技术:

2.在高空作业技术领域中,具有臂架的高空作业平台都是通过臂架中的液压控制系统控制液压油缸进行伸缩和变幅来实现臂架的伸缩和变幅。传统的液压控制系统通常是在油源附近设置一个比例阀来控制液压油缸的伸缩速度以及变幅速度,在液压油缸的有杆腔以及无杆腔处分别设置一个平衡阀来保证液压油缸在进行伸缩和变幅时的工作平稳性。随着高空作业平台的作业高度不断提高,臂架的长度也在不断加长,传统的液压控制系统在变长的臂架启动时容易产生臂架的晃动现象,臂架的晃动会导致平衡阀快速通断,而平衡阀的快速通断会给臂架带来更加严重的抖动及晃动,使臂架的稳定性差。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种液压控制系统,能够提高臂架在启动时的平稳性。

4.本发明还提出一种应用于上述液压控制系统的液压控制系统的控制方法。

5.本发明还提出一种具有上述的液压控制系统的臂架。

6.根据本发明第一方面实施例的液压控制系统,包括:第一比例阀,所述第一比例阀的第一油口用于与油源连通;电磁换向阀,所述电磁换向阀的第一油口与所述第一比例阀的第二油口连通,所述电磁换向阀的第二油口用于与回油箱连通,所述电磁换向阀的第三油口与油缸的有杆腔通过第一管路连通,所述电磁换向阀的第四油口与油缸的无杆腔通过第二管路连通,在所述电磁换向阀处于第一状态的情况下,所述电磁换向阀的第一油口与所述电磁换向阀的第三油口连通,所述电磁换向阀的第四油口与所述电磁换向阀的第二油口连通,在所述电磁换向阀处于第二状态的情况下,所述电磁换向阀的第一油口与所述电磁换向阀的第四油口连通,所述电磁换向阀的第三油口与所述电磁换向阀的第二油口连通;第一平衡阀,所述第一平衡阀设置在所述第一管路上,所述第一平衡阀的第一油口与所述电磁换向阀的第三油口连通,所述第一平衡阀的第二油口与所述油缸的有杆腔连通;第二平衡阀,所述第二平衡阀设置在所述第二管路上,所述第二平衡阀的第二油口与所述油缸的无杆腔连通;第二比例阀,所述第二比例阀设置在所述第二管路上,且所述第二比例阀的第一油口与所述电磁换向阀的第四油口连通,所述第二比例阀的第二油口与所述第二平衡阀的第一油口连通;以及阻尼回路,所述阻尼回路用于连通所述第一管路与所述第二管路,所述阻尼回路与所述第一管路连通的一端位于所述第一平衡阀的第一油口与所述电磁换向阀的第三油口之间,所述阻尼回路与所述第二管路连通的一端位于所述第二比例阀的第一油口与所述电磁换向阀的第四油口之间,并且在所述电磁换向阀处于所述第一状态的情况下,所述阻尼回路还用于将所述第一管路内的液压油导向所述第二平衡阀的控制油

口,在所述电磁换向阀处于所述第二状态的情况下,所述阻尼回路还用于将所述第二管路内的液压油导向所述第一平衡阀的控制油口。

7.根据本发明实施例的液压控制系统,至少具有如下有益效果:

8.在上述的液压控制系统中,当油缸收缩时,臂架会进行收缩或变幅下降的动作,当油缸伸出时,臂架会进行伸长或变幅上升的动作。由于第一管路上设置有第一平衡阀,第二管路上设置有第二平衡阀以及第二比例阀,且电磁换向阀与油缸的有杆腔通过第一管路连通,电磁换向阀与油缸的无杆腔通过第二管路连通,因此,在电磁换向阀处于第一状态的情况下,油源中的液压油能够依次经过第一比例阀、电磁换向阀以及第一平衡阀进入到油缸的有杆腔中,油缸的无杆腔中的液压油能够依次经过第二平衡阀、第二比例阀以及电磁换向阀回流至回油箱中。从而在电磁换向阀处于第一状态的情况下,油缸能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,第一平衡阀的阀芯处于未开启状态,油源中的液压油能够依次经过第一比例阀的第一油口、第一比例阀的第二油口、电磁换向阀的第一油口、电磁换向阀的第三油口、第一平衡阀的第一油口以及第一平衡阀的第二油口进入到油缸的有杆腔中;第二平衡阀的阀芯以及第二比例阀的阀芯处于开启状态,油缸的无杆腔中的液压油能够依次经过第二平衡阀的第二油口、第二平衡阀的第一油口、第二比例阀的第二油口、第二比例阀的第一油口、电磁换向阀的第四油口以及电磁换向阀的第二油口回流至回油箱内。

9.在电磁换向阀处于第一状态的情况下,通过阻尼回路能够连通第一管路与第二管路,则从电磁换向阀的第三油口进入到第一管路中的液压油能够进入到阻尼回路中,再通过阻尼回路、第二管路以及电磁换向阀回流至回油箱内,从而能够通过阻尼回路来吸收第一管路中的压力冲击,以此来减小油缸的有杆腔所受到的压力冲击,从而能够抑制臂架由于油缸的有杆腔受到压力冲击而出现的抖动和晃动现象。

10.在上述的液压控制系统中,液压油能够从第二平衡阀的第一油口流向第二平衡阀的第二油口,且在第二平衡阀的阀芯被开启的情况下,液压油能够从第二平衡阀的第二油口流向第二平衡阀的第一油口,第二平衡阀的阀芯在第二平衡阀的控制油口处的压力超过第二预设压力时被开启;其中,在选用不同大小的第二平衡阀时,第二预设压力具有不同的取值,第二预设压力取值一般在250bar至350bar之间。在电磁换向阀处于第一状态的情况下,能够通过阻尼回路将第一管路内的液压油导向第二平衡阀的控制油口,因此第二平衡阀的阀芯的开启由进入到第二平衡阀的控制油口的第一管路内的液压油的油压决定。在阻尼回路将第一管路内的液压油导向第二平衡阀的控制油口的过程中,阻尼回路能够减小第一管路内的液压油的流量,从而延长第一管路内的液压油的总油压到达第二平衡阀的控制油口的时间,以此来延长第二平衡阀的压力设定值的到达时间,使得第二平衡阀的阀芯能够被缓慢开启,避免第一管路中的液压油的压力冲击导致出现第二平衡阀的阀芯快速开启的现象,从而避免由于第二平衡阀的阀芯快速开启而导致第二平衡阀出现抖动的现象,进一步地避免由于第二平衡阀的抖动而导致臂架出现抖动的现象。由于第二平衡阀设置在第二管路上,且第二平衡阀的第二油口与油缸的无杆腔联通,因此,当第二平衡阀的阀芯开启时,油缸的无杆腔中的液压油能够通过第二平衡阀回流至回油箱,在这个过程中由于第二平衡阀的阀芯能够被缓慢开启,因此在臂架进行收缩或变幅下降的过程中,能够避免由于第二平衡阀的抖动而导致出现臂架抖动的现象。

11.在电磁换向阀处于第一状态的情况下,第二比例阀能够调节第二管路中的液压油的流量,从而能够使得油缸的无杆腔中的液压油能够通过第二比例阀缓慢回流至回油箱,并且第二比例阀还能在油缸的无杆腔中产生背压,以此来抵消油缸的无杆腔的压力的突变,避免油缸的无杆腔泄压过快,以此来避免油缸的无杆腔由于泄压过快而导致出现臂架抖动的现象。

12.由此,上述的液压控制系统能够使得臂架在启动收缩或变幅下降时避免出现抖动或晃动的现象。

13.在电磁换向阀处于第二状态的情况下,油源中的液压油能够依次经过第一比例阀、电磁换向阀、第二比例阀以及第二平衡阀进入到油缸的无杆腔中,油缸的有杆腔中的液压油能够依次经过第一平衡阀以及电磁换向阀回流至回油箱中。从而在电磁换向阀处于第二状态的情况下,油缸能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,第二平衡阀的阀芯以及第二比例阀的阀芯处于未开启状态,油源中的液压油能够依次经过第一比例阀的第一油口、第一比例阀的第二油口、电磁换向阀的第一油口、电磁换向阀的第四油口、第二比例阀的第一油口、第二比例阀的第二油口、第二平衡阀的第一油口以及第二平衡阀的第二油口进入到油缸的无杆腔内;第一平衡阀处于开启状态,油缸的有杆腔内的液压油能够依次经过第一平衡阀的第二油口、第一平衡阀的第一油口、电磁换向阀的第三油口以及电磁换向阀的第二油口回流至回油箱内。

14.在电磁换向阀处于第二状态的情况下,通过阻尼回路能够连通第二管路与第一管路,则从电磁换向阀的第四油口进入到第二管路中的液压油能够进入到阻尼回路中,再通过阻尼回路、第一管路以及电磁换向阀回流至回油箱内,从而能够通过阻尼回路来吸收第二管路中的压力冲击,以此来减小油缸的无杆腔所受到的压力冲击,从而能够抑制臂架由于油缸的无杆腔受到压力冲击而出现的抖动和晃动现象。

15.在上述的液压控制系统中,液压油能够从第一平衡阀的第一油口流向第一平衡阀的第二油口,且在第一平衡阀的阀芯被开启的情况下,液压油能够从第一平衡阀的第二油口流向第一平衡阀的第一油口,第一平衡阀的阀芯在第一平衡阀的控制油口处的压力超过第一预设压力时被开启;其中,在选用不同大小的第一平衡阀时,第一预设压力具有不同的取值,第一预设压力取值一般在250bar至350bar之间。在电磁换向阀处于第二状态的情况下,能够通过阻尼回路将第二管路内的液压油导向第一平衡阀的控制油口,因此第一平衡阀的阀芯的开启由进入到第一平衡阀的控制油口的第二管路内的液压油的油压决定。在阻尼回路将第二管路内的液压油导向第一平衡阀的控制油口的过程中,阻尼回路能够减小第二管路内的液压油的流量,从而延长第二管路内的液压油的总油压到达第一平衡阀的控制油口的时间,以此来延长第一平衡阀的压力设定值的到达时间,使得第一平衡阀的阀芯能够被缓慢开启,避免第二管路中的液压油的压力冲击导致出现第一平衡阀的阀芯快速开启的现象,从而避免由于第一平衡阀的阀芯快速开启而导致第一平衡阀出现抖动的现象,进一步地避免由于第一平衡阀的抖动而导致臂架出现抖动的现象。由于第一平衡阀设置在第一管路上,因此,当第一平衡阀的阀芯开启时,油缸的有杆腔中的液压油能够通过第一平衡阀回流至回油箱,在这个过程中由于第一平衡阀的阀芯能够被缓慢开启,因此在臂架进行伸长或变幅上升的过程中,能够避免由于第一平衡阀的抖动而导致出现臂架抖动的现象。由于在臂架进行伸长或变幅上升的过程中臂架的抖动现象较小,因此只需使第一平衡阀能

够被缓慢开启就能够避免臂架在进行伸长或变幅上升的过程中出现抖动或晃动的现象。

16.由此,上述的液压控制系统能够使得臂架在启动伸长或变幅上升时避免出现抖动或晃动的现象。

17.根据本发明的一些实施例,所述阻尼回路包括第一阻尼管路以及第二阻尼管路,所述第一阻尼管路的两端分别与所述第一管路以及所述第二管路连通,所述第二阻尼管路的一端与所述第一管路连通,所述第二阻尼管路的另一端与所述第二平衡阀的控制油口连通,所述第一阻尼管路上设有第一阻尼孔以及第二阻尼孔,所述第二阻尼管路上设有第三阻尼孔。

18.根据本发明的一些实施例,所述阻尼回路还包括第三阻尼管路,所述第三阻尼管路的一端与所述第一阻尼管路连通,所述第三阻尼管路的另一端与所述第一平衡阀的控制油口连通,所述第一阻尼孔与所述第二阻尼孔对称设置在第三阻尼管路的两侧,所述第三阻尼管路上设有第四阻尼孔。

19.根据本发明的一些实施例,所述阻尼回路还包括第四阻尼管路以及第五阻尼管路,所述第四阻尼管路的两端分别与所述第一管路以及所述第二管路连通,所述第五阻尼管路的一端与所述第四阻尼管路连通,所述第五阻尼管路的另一端与所述第二平衡阀的控制油口连通,所述第四阻尼管路上设有第五阻尼孔以及第六阻尼孔,且所述第五阻尼孔与所述第六阻尼孔对称设置在所述第五阻尼管路的两侧,所述第五阻尼管路上设有第七阻尼孔。

20.根据本发明的一些实施例,所述阻尼回路还包括第六阻尼管路,所述第六阻尼管路的两端分别与所述第二管路以及所述第一平衡阀的控制油口连通,所述第六阻尼管路上设有第八阻尼孔。

21.根据本发明的一些实施例,所述阻尼回路还包括第七阻尼管路以及第八阻尼管路,所述第七阻尼管路的两端分别与所述第一管路以及所述第二管路连通,所述第八阻尼管路的第一端与所述第七阻尼管路连通,所述第八阻尼管路的第二端与所述第一平衡阀的控制油口连通,所述第八阻尼管路的第三端与所述第二平衡阀的控制油口连通,所述第七阻尼管路上设有第九阻尼孔以及第十阻尼孔,且所述第九阻尼孔与所述第十阻尼孔对称设置在所述第八阻尼管路的两侧,所述第八阻尼管路上设有第十一阻尼孔。

22.根据本发明第二方面实施例的液压控制系统的控制方法,包括:在第一情况下:控制所述第一比例阀得电,以使所述第一比例阀的第一油口与所述第一比例阀的第二油口连通;控制所述电磁换向阀得电,使所述电磁换向阀切换至所述第一状态,以使所述油源内的所述液压油依次通过所述第一比例阀、所述电磁换向阀以及所述第一平衡阀进入至所述油缸的有杆腔内,使所述油源内的液压油依次通过所述第一比例阀、所述电磁换向阀、所述第一管路、所述阻尼回路、所述第二管路以及所述电磁换向阀回流至所述回油箱内,并使所述油源内的液压油依次通过所述第一比例阀、所述电磁换向阀、所述第一管路以及所述阻尼回路进入至所述第二平衡阀的控制油口内以使所述第二平衡阀的阀芯被开启,其中,在所述第二平衡阀的阀芯被开启的情况下,所述液压油能够从所述第二平衡阀的第二油口流向所述第二平衡阀的第一油口;在所述第二平衡阀的阀芯被开启的预设时间内,控制所述第二比例阀得电,使所述液压油能够从所述第二比例阀的第二油口流向所述第二比例阀的第一油口,以使所述油缸的无杆腔内的所述液压油依次通过所述第二平衡阀、所述第二比例

阀以及所述电磁换向阀回流至回油箱。

23.根据本发明实施例的液压控制系统的控制方法,至少具有如下有益效果:

24.在上述的液压控制系统的控制方法中,控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第一状态,则能使油源内的液压油依次经过第一比例阀、电磁换向阀以及第一平衡阀进入到油缸的有杆腔中;使第二平衡阀的阀芯开启,控制第二比例阀得电,则能使油缸的无杆腔中的液压油依次经过第二平衡阀、第二比例阀以及电磁换向阀回流至回油箱内。从而在电磁换向阀处于第一状态的情况下,油缸能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,油源内的液压油依次通过第一比例阀的第一油口、第一比例阀的第二油口、电磁换向阀的第一油口、电磁换向阀的第三油口、第一平衡阀的第一油口以及第一平衡阀的第二油口进入到油缸的有杆腔中;油缸的无杆腔中的液压油依次通过第二平衡阀的第二油口、第二平衡阀的第一油口、第二比例阀的第二油口、第二比例阀的第一油口、电磁换向阀的第四油口以及电磁换向阀的第二油口回流至回油箱内。

25.在这个过程中,控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第一状态,则能使油源内的液压油依次通过第一比例阀、电磁换向阀、第一管路、阻尼回路、第二管路以及电磁换向阀回流至回油箱内,以通过阻尼回路来吸收第一管路中的压力冲击,从而减小油缸的有杆腔所受到的压力冲击,抑制臂架由于油缸的有杆腔受到压力冲击而出现的抖动和晃动现象。

26.控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第一状态,则能使油源内的液压油依次通过第一比例阀、电磁换向阀、第一管路以及阻尼回路进入至第二平衡阀的控制油口内,以使第二平衡阀的阀芯被开启。在第二平衡阀的阀芯被开启的情况下,液压油能够从第二平衡阀的第二油口流向第二平衡阀的第一油口,且第二平衡阀的第二油口与油缸的无杆腔连通,因此油缸的无杆腔内的液压油能够通过第二平衡阀回流至回油箱内。同时,阻尼回路能够使得第二平衡阀的阀芯被缓慢开启,以此来避免由于第二平衡阀的阀芯快速开启而导致第二平衡阀出现抖动的现象,进一步地避免由于第二平衡阀的抖动而导致臂架出现抖动的现象。

27.在第二平衡阀的阀芯被开启的预设时间内,控制第二比例阀得电,以使液压油能够从第二比例阀的第二油口流向第二比例阀的第一油口。由于第二比例阀的第二油口与第二平衡阀的第一油口连通,第二比例阀的第一油口与电磁换向阀的第四油口连通,则油缸的无杆腔中的液压油能够通过第二平衡阀、第二比例阀以及电磁换向阀回流至回油箱内,以此来实现油缸的收缩。在这个过程中,第二比例阀能够调节第二管路中的液压油的流量,从而能够使得油缸的无杆腔中的液压油能够缓慢回流至回油箱,避免油缸的无杆腔泄压过快,以此来避免油缸的无杆腔由于泄压过快而导致出现臂架抖动的现象。

28.由此,上述的液压控制系统的控制方法能够实现对油缸的收缩,以此来实现臂架的收缩或变幅下降,并且在臂架启动收缩或变幅下降时能够抑制臂架出现抖动或晃动现象。

29.根据本发明的一些实施例,在所述第二比例阀得电的情况下,所述第二比例阀的第二油口至所述第二比例阀的第一油口的开口逐渐增大,以使通过所述第二比例阀的所述

液压油的流量逐渐达到匀速状态。

30.根据本发明第三方面实施例的液压控制系统的控制方法,包括:在第二情况下:控制所述第一比例阀得电,以使所述第一比例阀的第一油口与所述第一比例阀的第二油口连通;控制所述电磁换向阀得电,使所述电磁换向阀切换至所述第二状态,以使所述油源内的所述液压油依次通过所述第一比例阀、所述电磁换向阀、所述第二比例阀以及所述第二平衡阀进入至所述油缸的无杆腔内,使所述油源内的液压油依次通过所述第一比例阀、所述电磁换向阀、所述第二管路、所述阻尼回路、所述第一管路以及所述电磁换向阀回流至所述回油箱内,并使所述油源内的液压油依次通过所述第一比例阀、所述电磁换向阀、所述第二管路以及所述阻尼回路进入至所述第一平衡阀的控制油口内以使所述第一平衡阀的阀芯被开启,其中,在所述第一平衡阀的阀芯被开启的情况下,所述液压油能够从所述第一平衡阀的第二油口流向所述第一平衡阀的第一油口,以使所述油缸的有杆腔内的所述液压油依次通过所述第一平衡阀以及所述电磁换向阀回流至回油箱内。

31.在上述的液压控制系统的控制方法中,控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第二状态,则能使油源内的液压油依次经过第一比例阀、电磁换向阀、第二比例阀以及第二平衡阀进入到油缸的无杆腔内;使第一平衡阀的阀芯被开启,则能够使油缸的有杆腔内的液压油依次经过第一平衡阀以及电磁换向阀回流至回油箱内。从而在电磁换向阀处于第二状态的情况下,油缸能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,油源内的液压油依次通过第一比例阀的第一油口、第一比例阀的第二油口、电磁换向阀的第一油口、电磁换向阀的第四油口、第二比例阀的第一油口、第二比例阀的第二油口、第二平衡阀的第一油口以及第二平衡阀的第二油口进入到油缸的无杆腔内;油缸的有杆腔内的液压油依次通过第一平衡阀的第二油口、第一平衡阀的第二油口、电磁换向阀的第三油口以及电磁换向阀的第二油口回流至回油箱内。

32.在这个过程中,控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第二状态,则能使油源内的液压油依次通过第一比例阀、电磁换向阀、第二管路、阻尼回路、第一管路以及电磁换向阀回流至回油箱内,以通过阻尼回路来吸收第二管路中的压力冲击,从而减小油缸的无杆腔所受到的压力冲击,抑制臂架由于油缸的无杆腔受到压力冲击而出现的抖动和晃动现象。

33.控制第一比例阀得电,使第一比例阀的第一油口与第一比例阀的第二油口连通,控制电磁换向阀得电,使电磁换向阀切换至第二状态,则能使油源内的液压油依次通过第一比例阀、电磁换向阀、第二管路以及阻尼回路进入至第一平衡阀的控制油口内,以使第一平衡阀的阀芯被开启。在第一平衡阀的阀芯被开启的情况下,液压油能够从第一平衡阀的第二油口流向第一平衡阀的第一油口,且第一平衡的第二油口与油缸的有杆腔连通,因此油缸的有杆腔内的液压油能够通过第一平衡阀回流至回油箱内。同时,阻尼回路能够使得第一平衡阀的阀芯被缓慢开启,以此来避免由于第一平衡阀的阀芯快速开启而导致第一平衡阀出现抖动的现象,进一步地避免由于第一平衡阀的抖动而导致臂架出现抖动的现象。

34.由此,上述的液压控制系统的控制方法能够实现对油缸的伸出,以此来实现臂架的伸长或变幅上升,并且在臂架启动伸长或变幅上升时能够抑制臂架出现抖动或晃动现象。

35.根据本发明第四方面实施例的臂架,包括:如上所述的液压控制系统;或者应用了如上所述的液压控制系统的控制方法。

36.在上述的臂架中,由于上述的液压控制系统能够使得上述的臂架在启动收缩或变幅下降以及启动伸长或变幅上升时避免出现抖动或晃动的现象,因此上述的臂架在启动收缩或变幅下降以及启动伸长或变幅上升时能够具有稳定的工作状态,以此来保证上述的臂架在工作时的安全性。

附图说明

37.下面结合附图和实施例对本发明做进一步的说明,其中:

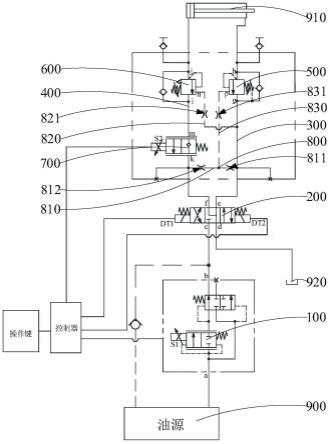

38.图1为本发明实施例一的液压控制系统的结构示意图;

39.图2为本发明实施例二的液压控制系统的结构示意图;

40.图3为本发明实施例三的液压控制系统的结构示意图。

41.附图标号:

42.100、第一比例阀;

43.200、电磁换向阀;

44.300、第一管路;

45.400、第二管路;

46.500、第一平衡阀;

47.600、第二平衡阀;

48.700、第二比例阀;

49.800、阻尼回路;810、第一阻尼管路;811、第一阻尼孔;812、第二阻尼孔;820、第二阻尼管路;821、第三阻尼孔;830、第三阻尼管路;831、第四阻尼孔;840、第四阻尼管路;841、第五阻尼孔;842、第六阻尼孔;850、第五阻尼管路;851、第七阻尼孔;860、第六阻尼管路;861、第八阻尼孔;870、第七阻尼管路;871、第九阻尼孔;872、第十阻尼孔;880、第八阻尼管路;881、第十一阻尼孔;

50.900、油源;910、油缸;920、回油箱。

具体实施方式

51.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

52.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

53.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

54.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所

属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

55.参照图1至图3所示,本发明一种实施例的液压控制系统,包括:第一比例阀100、电磁换向阀200、第一平衡阀500、第二平衡阀600、第二比例阀700以及阻尼回路800。

56.具体地,第一比例阀100的第一油口a用于与油源900连通;电磁换向阀200的第一油口c与第一比例阀100的第二油口b连通,电磁换向阀200的第二油口d用于与回油箱920连通,电磁换向阀200与油缸910的有杆腔之间设有第一管路300,第一管路300用于连通电磁换向阀200的第三油口e与油缸910的有杆腔,电磁换向阀200与油缸910的无杆腔之间设有第二管路400,第二管路400用于连通电磁换向阀200的第四油口f与油缸910的无杆腔,在电磁换向阀200处于第一状态的情况下,电磁换向阀200的第一油口c与电磁换向阀200的第三油口e连通,电磁换向阀200的第四油口f与电磁换向阀200的第二油口d连通,在电磁换向阀200处于第二状态的情况下,电磁换向阀200的第一油口c与电磁换向阀200的第四油口f连通,电磁换向阀200的第三油口e与电磁换向阀200的第二油口d连通;第一平衡阀500设置在第一管路300上,第一平衡阀500的第一油口g与电磁换向阀200的第三油口e连通,第一平衡阀500的第二油口h与油缸910的有杆腔连通,且液压油能够从第一平衡阀500的第一油口g流向第一平衡阀500的第二油口h,在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g;第二平衡阀600设置在第二管路400上,第二平衡阀600的第二油口j与油缸910的无杆腔连通,且液压油能够从第二平衡阀600的第一油口i流向第二平衡阀600的第二油口j,在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i;第二比例阀700设置在第二管路400上,且第二比例阀700的第一油口k与电磁换向阀200的第四油口f连通,第二比例阀700的第二油口m与第二平衡阀600的第一油口i连通,且液压油能够从第二比例阀700的第一油口k流向第二比例阀700的第二油口m,在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k;阻尼回路800用于连通第一管路300与第二管路400,阻尼回路800与第一管路300连接的一端位于第一平衡阀500的第一油口g与电磁换向阀200的第三油口e之间,阻尼回路800与第二管路400连接的一端位于第二比例阀700的第一油口k与电磁换向阀的第四油口f之间,并且在电磁换向阀200处于第一状态的情况下,阻尼回路800用于将第一管路300内的液压油导向第二平衡阀600的控制油口n,在电磁换向阀200处于第二状态的情况下,阻尼回路800用于将第二管路400内的液压油导向第一平衡阀500的控制油口p。

57.在上述的液压控制系统中,当油缸910收缩时,臂架会进行收缩或变幅下降的动作,当油缸910伸出时,臂架会进行伸长或变幅上升的动作。由于第一管路300上设置有第一平衡阀500,第二管路400上设置有第二平衡阀600以及第二比例阀700,且电磁换向阀200与油缸910的有杆腔通过第一管路300连通,电磁换向阀200与油缸910的无杆腔通过第二管路400连通,因此,在电磁换向阀200处于第一状态的情况下,油源900中的液压油能够依次经过第一比例阀100、电磁换向阀200以及第一平衡阀500进入到油缸910的有杆腔中,油缸910的无杆腔中的液压油能够依次经过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920中。从而在电磁换向阀200处于第一状态的情况下,油缸910能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,第一平衡阀500的阀芯处于未开启状

态,油源900中的液压油能够依次经过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第三油口e、第一平衡阀500的第一油口g以及第一平衡阀500的第二油口h进入到油缸910的有杆腔中;第二平衡阀600的阀芯以及第二比例阀700的阀芯处于开启状态,油缸910的无杆腔中的液压油能够依次经过第二平衡阀600的第二油口j、第二平衡阀600的第一油口i、第二比例阀700的第二油口m、第二比例阀700的第一油口k、电磁换向阀200的第四油口f以及电磁换向阀200的第二油口d回流至回油箱920内。

58.在电磁换向阀200处于第一状态的情况下,通过阻尼回路800能够连通第一管路300与第二管路400,则从电磁换向阀200的第三油口e进入到第一管路300中的液压油能够进入到阻尼回路800中,再通过阻尼回路800、第二管路400以及电磁换向阀200回流至回油箱920内,从而能够通过阻尼回路800来吸收第一管路300中的压力冲击,以此来减小油缸910的有杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

59.在上述的液压控制系统中,液压油能够从第二平衡阀600的第一油口i流向第二平衡阀600的第一油口j,且在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i,第二平衡阀600的阀芯在第二平衡阀600的控制油口n处的压力超过第二预设压力时被开启;其中,在选用不同大小的第二平衡阀600时,第二预设压力具有不同的取值,第二预设压力取值一般在250bar至350bar之间。在电磁换向阀200处于第一状态的情况下,能够通过阻尼回路800将第一管路300内的液压油导向第二平衡阀600的控制油口n,因此第二平衡阀600的阀芯的开启由进入到第二平衡阀600的控制油口n的第一管路300内的液压油的油压决定。在阻尼回路800将第一管路300内的液压油导向第二平衡阀600的控制油口n的过程中,阻尼回路800能够减小第一管路300内的液压油的流量,从而延长第一管路300内的液压油的总油压到达第二平衡阀600的控制油口n的时间,以此来延长第二平衡阀600的第二预设压力值的到达时间,使得第二平衡阀600的阀芯能够被缓慢开启,避免第一管路300中的液压油的压力冲击导致出现第二平衡阀600的阀芯快速开启的现象,从而避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。由于第二平衡阀600设置在第二管路400上,且第二平衡阀600的第二油口j与油缸910的无杆腔联通,因此,当第二平衡阀600的阀芯开启时,油缸910的无杆腔中的液压油能够通过第二平衡阀600回流至回油箱920,在这个过程中由于第二平衡阀600的阀芯能够被缓慢开启,因此在臂架进行收缩或变幅下降的过程中,能够避免由于第二平衡阀600的抖动而导致出现臂架抖动的现象。

60.在电磁换向阀200处于第一状态的情况下,第二比例阀700能够调节第二管路400中的液压油的流量,从而能够使得油缸910的无杆腔中的液压油能够通过第二比例阀700缓慢回流至回油箱920,并且第二比例阀700还能在油缸910的无杆腔中产生背压,以此来抵消油缸910的无杆腔的压力的突变,避免油缸910的无杆腔泄压过快,以此来避免油缸910的无杆腔由于泄压过快而导致出现臂架抖动的现象。

61.由此,上述的液压控制系统能够使得臂架在启动收缩或变幅下降时避免出现抖动或晃动的现象。

62.在电磁换向阀200处于第二状态的情况下,油源900中的液压油能够依次经过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入到油缸910的无杆腔中,油缸910的有杆腔中的液压油能够依次经过第一平衡阀500以及电磁换向阀200回流至回油箱920中。从而在电磁换向阀200处于第二状态的情况下,油缸910能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,第二平衡阀600的阀芯以及第二比例阀700的阀芯处于未开启状态,油源900中的液压油能够依次经过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第四油口f、第二比例阀700的第一油口k、第二比例阀700的第二油口m、第二平衡阀600的第一油口i以及第二平衡阀600的第二油口j进入到油缸910的无杆腔内;第一平衡阀500处于开启状态,油缸910的有杆腔内的液压油能够依次经过第一平衡阀500的第二油口h、第一平衡阀500的第一油口g、电磁换向阀200的第三油口e以及电磁换向阀200的第二油口d回流至回油箱920内。

63.在电磁换向阀200处于第二状态的情况下,通过阻尼回路800能够连通第二管路400与第一管路300,则从电磁换向阀200的第四油口f进入到第二管路400中的液压油能够进入到阻尼回路800中,再通过阻尼回路800、第一管路300以及电磁换向阀200回流至回油箱920内,从而能够通过阻尼回路800来吸收第二管路400中的压力冲击,以此来减小油缸910的无杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

64.在上述的液压控制系统中,液压油能够从第一平衡阀500的第一油口g流向第一平衡阀500的第二油口h,且在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,第一平衡阀500的阀芯在第一平衡阀500的控制油口p处的压力超过第一预设压力时被开启;其中,在选用不同大小的第一平衡阀500时,第一预设压力具有不同的取值,第一预设压力取值一般在250bar至350bar之间。在电磁换向阀200处于第二状态的情况下,能够通过阻尼回路800将第二管路400内的液压油导向第一平衡阀500的控制油口p,因此第一平衡阀500的阀芯的开启由进入到第一平衡阀500的控制油口p的第二管路400内的液压油的油压决定。在阻尼回路800将第二管路400内的液压油导向第一平衡阀500的控制油口p的过程中,阻尼回路800能够减小第二管路400内的液压油的流量,从而延长第二管路400内的液压油的总油压到达第一平衡阀500的控制油口p的时间,以此来延长第一平衡阀500的第一预设压力值的到达时间,使得第一平衡阀500的阀芯能够被缓慢开启,避免第二管路400中的液压油的压力冲击导致出现第一平衡阀500的阀芯快速开启的现象,从而避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。由于第一平衡阀500设置在第一管路300上,因此,当第一平衡阀500的阀芯开启时,油缸910的有杆腔中的液压油能够通过第一平衡阀500回流至回油箱920,在这个过程中由于第一平衡阀500的阀芯能够被缓慢开启,因此在臂架进行伸长或变幅上升的过程中,能够避免由于第一平衡阀500的抖动而导致出现臂架抖动的现象。由于在臂架进行伸长或变幅上升的过程中臂架的抖动现象较小,因此只需使第一平衡阀500能够被缓慢开启就能够避免臂架在进行伸长或变幅上升的过程中出现抖动或晃动的现象。

65.由此,上述的液压控制系统能够使得臂架在启动伸长或变幅上升时避免出现抖动或晃动的现象。

66.实施例一:

67.参照图1所示,在实施例一中,阻尼回路800包括第一阻尼管路810以及第二阻尼管路820,第一阻尼管路810的两端分别与第一管路300以及第二管路400连通,第二阻尼管路820的一端与第一管路300连通,第二阻尼管路820的另一端与第二平衡阀600的控制油口n连通,第一阻尼管路810上设有第一阻尼孔811以及第二阻尼孔812,第二阻尼管路820上设有第三阻尼孔821。

68.具体地,第一阻尼孔811位于第二阻尼孔812靠近第一管路300的一端,第二阻尼孔812位于第一阻尼孔811靠近第二管路400的一端。在第一阻尼孔811与第二阻尼孔812的孔径相同的情况下,第一阻尼孔811靠近第一管路300的一端与第二阻尼孔812靠近第二管路400的一端之间的压差越大,通过第一阻尼孔811与第二阻尼孔812的液压油的流量则越大,且在液压油流经第一阻尼孔811以及第二阻尼孔812的过程中,第一阻尼管路810上的油压逐渐降低。

69.更具体地,第一阻尼孔811、第二阻尼孔812以及第三阻尼孔821的孔径大小根据实际工况决定。

70.进一步地,第二阻尼管路820与第一管路300连接的一端位于第一平衡阀的第一油口g与电磁换向阀的第三油口e之间。

71.如此,在电磁换向阀200处于第一状态的情况下,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300、第一阻尼管路810、第二管路400以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第一管路300中的液压油流经第一阻尼管路810上的第一阻尼孔811与第二阻尼孔812来吸收第一管路300中的压力冲击,以此来减小油缸910的有杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

72.另外,在电磁换向阀200处于第一状态的情况下,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300以及第二阻尼管路820流至第二平衡阀600的控制油口n内,以使第二平衡阀600能够被开启,在这个过程中,液压油能够通过第二阻尼管路820上的第三阻尼孔821,由于第三阻尼孔821对流经第二阻尼管路820上的液压油起到了节流的作用,因此流经第三阻尼孔821的液压油的总流量能够延缓到达第二平衡阀600的控制油口n,从而能够延长第二阻尼管路820内的液压油的总油压到达第二平衡阀600的控制油口n的时间,以此来延长第二平衡阀600的第二预设压力值的到达时间,使得第二平衡阀600的阀芯能够被缓慢开启,避免第一管路300中的液压油的压力冲击导致出现第二平衡阀600的阀芯快速开启的现象,从而避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

73.参照图1所示,在实施例一中,阻尼回路800还包括第三阻尼管路830,第三阻尼管路830的一端与第一阻尼管路810连通,第三阻尼管路830的另一端与第一平衡阀500的控制油口p连通,第一阻尼孔811与第二阻尼孔812对称设置在第三阻尼管路830的两侧,第三阻尼管路830上设有第四阻尼孔831。

74.具体地,第一阻尼管路810与第三阻尼管路830组成了桥式阻尼回路,在第一阻尼孔811与第二阻尼孔812的孔径相同的情况下,第三阻尼管路830上的总油压是第一阻尼管

路810上的一半。

75.进一步地,第四阻尼孔831的孔径大小根据实际工况决定。

76.如此,在电磁换向阀200处于第二状态的情况下,油源900内的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400、第一阻尼管路810、第一管路300以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第二管路400中的液压油流经第一阻尼管路810上的第一阻尼孔811与第二阻尼孔812来吸收第二管路400中的压力冲击,以此来减小油缸910的无杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

77.另外,在电磁换向阀200处于第二状态时,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400、第二阻尼孔812以及第三阻尼管路830进入第一平衡阀500的控制油口p内,以使第一平衡阀500能够被开启。在这个过程中,由于第三阻尼管路830中的总油压是第一阻尼管路810上的一半,因此,能够延长第一平衡阀500的第一预设压力值的到达时间,以使第一平衡阀500的阀芯能够被缓慢开启。并且液压油还能够通过第三阻尼管路830上的第四阻尼孔831,由于第四阻尼孔831对流经第三阻尼管路830上的液压油起到了节流的作用,因此流经第四阻尼孔831的液压油的总流量能够延缓到达第一平衡阀500的控制油口p,从而能够延长第三阻尼管路830内的液压油的总油压到达第一平衡阀500的控制油口p的时间,以此来进一步地延长第一平衡阀500的第一预设压力值的到达时间,以使第一平衡阀500的阀芯能够被缓慢开启,从而避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

78.实施例一所涉及的液压控制系统的控制方法,包括:在第一情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,以使油源内的液压油依次通过第一比例阀100、电磁换向阀200以及第一平衡阀500进入至油缸的有杆腔内,使油源内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300、阻尼回路800、第二管路400以及电磁换向阀200回流至回油箱内,并使油源内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及阻尼回路800进入至第二平衡阀600的控制油口p内以使第二平衡阀600的阀芯被开启,其中,在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i;在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k,以使油缸的无杆腔内的液压油依次通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱。

79.具体地,第一情况为油缸收缩的情况,即臂架收缩或变幅下降的情况。

80.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

81.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt1得电时,电磁换向阀200切换至第一状态。

82.更进一步的,第二平衡阀600的阀芯开启的预设时间为第二平衡阀600的阀芯开启

之后的0s至1s内,在第二平衡阀600的阀芯开启之后的0s至1s内通过控制器控制第二比例阀700的s2得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。

83.在实施例一的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次经过第一比例阀100、电磁换向阀200以及第一平衡阀500进入到油缸910的有杆腔中;使第二平衡阀600的阀芯开启,控制第二比例阀700得电,则能使油缸910的无杆腔中的液压油依次经过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第一状态的情况下,油缸910能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第三油口e、第一平衡阀500的第一油口g以及第一平衡阀500的第二油口h进入到油缸910的有杆腔中;油缸910的无杆腔中的液压油依次通过第二平衡阀600的第二油口j、第二平衡阀600的第一油口i、第二比例阀700的第二油口m、第二比例阀700的第一油口k、电磁换向阀200的第四油口f以及电磁换向阀200的第二油口d回流至回油箱920内。

84.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300、第一阻尼管路810、第二管路400以及电磁换向阀200回流至回油箱920内,以通过第一阻尼管路810上的第一阻尼孔811以及第二阻尼孔812来吸收第一管路300中的压力冲击,从而减小油缸910的有杆腔所受到的压力冲击,抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

85.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及第二阻尼管路820进入至第二平衡阀600的控制油口n内,以使第二平衡阀600的阀芯被开启。在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i,且第二平衡阀600的第二油口j与油缸910的无杆腔连通,因此油缸910的无杆腔内的液压油能够通过第二平衡阀600回流至回油箱920内。同时,第二阻尼管路820上的第三阻尼孔821能够使得第二平衡阀600的阀芯被缓慢开启,以此来避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

86.在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。由于第二比例阀700的第二油口m与第二平衡阀600的第一油口i连通,第二比例阀700的第一油口k与电磁换向阀200的第四油口f连通,则油缸910的无杆腔中的液压油能够通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内,以此来实现油缸910的收缩。在这个过程中,第二比例阀700能够调节第二管路400中的液压油的流量,从而能够使得油缸910的无

杆腔中的液压油能够缓慢回流至回油箱920,避免油缸910的无杆腔泄压过快,以此来避免油缸910的无杆腔由于泄压过快而导致出现臂架抖动的现象。

87.由此,上述的液压控制系统的控制方法能够实现对油缸910的收缩,以此来实现臂架的收缩或变幅下降,并且在臂架启动收缩或变幅下降时能够抑制臂架出现抖动或晃动现象。

88.实施例一所涉及的液压控制系统的控制方法,包括:在第二情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,以使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入至油缸910的无杆腔内,使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、阻尼回路800、第一管路300以及电磁换向阀200回流至回油箱920内,并使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400以及阻尼回路800进入至第一平衡阀500的控制油口p内以使第一平衡阀500的阀芯被开启,其中,在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,以使油缸910的有杆腔内的液压油依次通过第一平衡阀500以及电磁换向阀200回流至回油箱920内。

89.具体地,第二情况为油缸910伸出的情况,即臂架伸长或变幅上升的情况。

90.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

91.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt2得电时,电磁换向阀200切换至第二状态。

92.在实施例一的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能够使油源900内的液压油依次经过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入到油缸910的无杆腔内;使第一平衡阀500的阀芯被开启,则能够使油缸910的有杆腔内的液压油依次经过第一平衡阀500以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第二状态的情况下,油缸910能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第四油口f、第二比例阀700的第一油口k、第二比例阀700的第二油口m、第二平衡阀600的第一油口i以及第二平衡阀600的第二油口j进入到油缸910的无杆腔内;油缸910的有杆腔内的液压油依次通过第一平衡阀500的第二油口h、第一平衡阀500的第二油口h、电磁换向阀200的第三油口e以及电磁换向阀200的第二油口d回流至回油箱920内。

93.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、第一阻尼管路810、第一管路300以及电磁换向阀200回流至回油箱920内,以通过第一阻尼管路810上的第一阻尼孔811以及第二阻尼孔812来吸收第二管路400中的压力冲击,从而减小油缸910

的无杆腔所受到的压力冲击,抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

94.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、第一阻尼管路810以及第三阻尼管路830进入至第一平衡阀500的控制油口p内,以使第一平衡阀500的阀芯被开启。在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,且第一平衡的第二油口与油缸910的有杆腔连通,因此油缸910的有杆腔内的液压油能够通过第一平衡阀500回流至回油箱920内。同时,第一阻尼管路810与第三阻尼管路830组成桥式阻尼回路,桥式阻尼回路上的第二阻尼孔812以及第四阻尼孔831能够使得第一平衡阀500的阀芯被缓慢开启,以此来避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

95.由此,上述的液压控制系统的控制方法能够实现对油缸的伸出,以此来实现臂架的伸长或变幅上升,并且在臂架启动伸长或变幅上升时能够抑制臂架出现抖动或晃动现象。

96.实施例二:

97.参照图2所示,在实施例二中,阻尼回路800还包括第四阻尼管路840以及第五阻尼管路850,第四阻尼管路840的两端分别与第一管路300以及第二管路400连通,第五阻尼管路850的一端与第四阻尼管路840连通,第五阻尼管路850的另一端与第二平衡阀600的控制油口n连通,第四阻尼管路840上设有第五阻尼孔841以及第六阻尼孔842,且第五阻尼孔841与第六阻尼孔842对称设置在第五阻尼管路850的两侧,第五阻尼管路850上设有第七阻尼孔851。

98.具体地,第五阻尼孔841位于第六阻尼孔842靠近第一管路300的一端,第六阻尼孔842位于第五阻尼孔841靠近第二管路400的一端。在第五阻尼孔841与第六阻尼孔842的孔径相同的情况下,第五阻尼孔841靠近第一管路300的一端与第六阻尼孔842靠近第二管路400的一端之间的压差越大,通过第五阻尼孔841与第六阻尼孔842的液压油的流量则越大,且在液压油流经第五阻尼孔841以及第六阻尼孔842的过程中,第四阻尼管路840上的油压逐渐降低。

99.进一步地,第四阻尼管路840与第五阻尼管路850组成了桥式阻尼回路,在第五阻尼孔841与第六阻尼孔842的孔径相同的情况下,第五阻尼管路850上的总油压是第四阻尼管路840上的一半。

100.更具体地,第五阻尼孔841、第六阻尼孔842以及第七阻尼孔851的孔径大小根据实际工况决定。

101.如此,在电磁换向阀200处于第一状态的情况下,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300、第四阻尼管路840、第二管路400以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第一管路300中的液压油流经第四阻尼管路840上的第五阻尼孔841与第六阻尼孔842来吸收第一管路300中的压力冲击,以此来减小油缸910的有杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的有杆腔受到

压力冲击而出现的抖动和晃动现象。

102.另外,在电磁换向阀200处于第一状态时,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300、第五阻尼孔841以及第五阻尼管路850进入第二平衡阀600的控制油口n内,以使第二平衡阀600能够被开启。在这个过程中,由于第五阻尼管路850中的总油压是第四阻尼管路840上的一半,因此,能够延长第二平衡阀600的第二预设压力值的到达时间,以使第二平衡阀600的阀芯能够被缓慢开启。并且液压油还能够通过第五阻尼管路850上的第七阻尼孔851,由于第七阻尼孔851对流经第五阻尼管路850上的液压油起到了节流的作用,因此流经第七阻尼孔851的液压油的总流量能够延缓到达第二平衡阀600的控制油口n,从而能够延长第五阻尼管路850内的液压油的总油压到达第二平衡阀600的控制油口n的时间,以此来进一步地延长第二平衡阀600的第二预设压力值的到达时间,以使第二平衡阀600的阀芯能够被缓慢开启,从而避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

103.参照图2所示,在实施例二中,阻尼回路800还包括第六阻尼管路860,第六阻尼管路860的两端分别与第二管路400以及第一平衡阀500的控制油口p连通,第六阻尼管路860上设有第八阻尼孔861。

104.具体地,第六阻尼管路860与第二管路400连接的一端位于第二比例阀的第一油口k与电磁换向阀的第四油口f之间。

105.如此,在电磁换向阀200处于第二状态的情况下,油源900内的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400、第四阻尼管路840、第一管路300以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第二管路400中的液压油流经第四阻尼管路840上的第五阻尼孔841与第六阻尼孔842来吸收第二管路400中的压力冲击,以此来减小油缸910的无杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

106.另外,在电磁换向阀200处于第二状态的情况下,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400以及第六阻尼管路860流至第一平衡阀500的控制油口p内,以使第一平衡阀500能够被开启,在这个过程中,液压油能够通过第六阻尼管路860上的第八阻尼孔861,由于第八阻尼孔861对流经第六阻尼管路860上的液压油起到了节流的作用,因此流经第八阻尼孔861的液压油的总流量能够延缓到达第一平衡阀500的控制油口p,从而能够延长第六阻尼管路860内的液压油的总油压到达第一平衡阀500的控制油口p的时间,以此来延长第一平衡阀500的第一预设压力值的到达时间,使得第一平衡阀500的阀芯能够被缓慢开启,避免第一管路300中的液压油的压力冲击导致出现第一平衡阀500的阀芯快速开启的现象,从而避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

107.实施例二所涉及的液压控制系统的控制方法,包括:在第一情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,以使油源内的液压油依次通过第一比例阀100、电磁换向阀200以及第一平衡阀500进入至油缸的有杆腔内,使油源内的液压油依

次通过第一比例阀100、电磁换向阀200、第一管路300、阻尼回路800、第二管路400以及电磁换向阀200回流至回油箱内,并使油源内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及阻尼回路800进入至第二平衡阀600的控制油口p内以使第二平衡阀600的阀芯被开启,其中,在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i;在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k,以使油缸的无杆腔内的液压油依次通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱。

108.具体地,第一情况为油缸收缩的情况,即臂架收缩或变幅下降的情况。

109.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

110.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt1得电时,电磁换向阀200切换至第一状态。

111.更进一步的,第二平衡阀600的阀芯开启的预设时间为第二平衡阀600的阀芯开启之后的0s至1s内,在第二平衡阀600的阀芯开启之后的0s至1s内通过控制器控制第二比例阀700的s2得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。

112.在实施例二的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次经过第一比例阀100、电磁换向阀200以及第一平衡阀500进入到油缸910的有杆腔中;使第二平衡阀600的阀芯开启,控制第二比例阀700得电,则能使油缸910的无杆腔中的液压油依次经过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第一状态的情况下,油缸910能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第三油口e、第一平衡阀500的第一油口g以及第一平衡阀500的第二油口h进入到油缸910的有杆腔中;油缸910的无杆腔中的液压油依次通过第二平衡阀600的第二油口j、第二平衡阀600的第一油口i、第二比例阀700的第二油口m、第二比例阀700的第一油口k、电磁换向阀200的第四油口f以及电磁换向阀200的第二油口d回流至回油箱920内。

113.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300、第四阻尼管路840、第二管路400以及电磁换向阀200回流至回油箱920内,以通过第四阻尼管路840上的第五阻尼孔841以及第六阻尼孔842来吸收第一管路300中的压力冲击,从而减小油缸910的有杆腔所受到的压力冲击,抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

114.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二

油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及第二阻尼管路820进入至第二平衡阀600的控制油口n内,以使第二平衡阀600的阀芯被开启。在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i,且第二平衡阀600的第二油口j与油缸910的无杆腔连通,因此油缸910的无杆腔内的液压油能够通过第二平衡阀600回流至回油箱920内。同时,第四阻尼管路840与第五阻尼管路850组成桥式阻尼回路,桥式阻尼回路上的第五阻尼孔841以及第七阻尼孔851能够使得第二平衡阀600的阀芯被缓慢开启,以此来避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

115.在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。由于第二比例阀700的第二油口m与第二平衡阀600的第一油口i连通,第二比例阀700的第一油口k与电磁换向阀200的第四油口f连通,则油缸910的无杆腔中的液压油能够通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内,以此来实现油缸910的收缩。在这个过程中,第二比例阀700能够调节第二管路400中的液压油的流量,从而能够使得油缸910的无杆腔中的液压油能够缓慢回流至回油箱920,避免油缸910的无杆腔泄压过快,以此来避免油缸910的无杆腔由于泄压过快而导致出现臂架抖动的现象。

116.由此,上述的液压控制系统的控制方法能够实现对油缸910的收缩,以此来实现臂架的收缩或变幅下降,并且在臂架启动收缩或变幅下降时能够抑制臂架出现抖动或晃动现象。

117.实施例二所涉及的液压控制系统的控制方法,包括:在第二情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,以使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入至油缸910的无杆腔内,使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、阻尼回路800、第一管路300以及电磁换向阀200回流至回油箱920内,并使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400以及阻尼回路800进入至第一平衡阀500的控制油口p内以使第一平衡阀500的阀芯被开启,其中,在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,以使油缸910的有杆腔内的液压油依次通过第一平衡阀500以及电磁换向阀200回流至回油箱920内。

118.具体地,第二情况为油缸910伸出的情况,即臂架伸长或变幅上升的情况。

119.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

120.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt2得电时,电磁换向阀200切换至第二状态。

121.在实施例二的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例

阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能够使油源900内的液压油依次经过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入到油缸910的无杆腔内;使第一平衡阀500的阀芯被开启,则能够使油缸910的有杆腔内的液压油依次经过第一平衡阀500以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第二状态的情况下,油缸910能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第四油口f、第二比例阀700的第一油口k、第二比例阀700的第二油口m、第二平衡阀600的第一油口i以及第二平衡阀600的第二油口j进入到油缸910的无杆腔内;油缸910的有杆腔内的液压油依次通过第一平衡阀500的第二油口h、第一平衡阀500的第二油口h、电磁换向阀200的第三油口e以及电磁换向阀200的第二油口d回流至回油箱920内。

122.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、第四阻尼管路840、第一管路300以及电磁换向阀200回流至回油箱920内,以通过第四阻尼管路840上的第五阻尼孔841以及第六阻尼孔842来吸收第二管路400中的压力冲击,从而减小油缸910的无杆腔所受到的压力冲击,抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

123.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400以及第六阻尼管路860进入至第一平衡阀500的控制油口p内,以使第一平衡阀500的阀芯被开启。在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,且第一平衡的第二油口与油缸910的有杆腔连通,因此油缸910的有杆腔内的液压油能够通过第一平衡阀500回流至回油箱920内。同时,第六阻尼管路860上的第八阻尼孔861能够使得第一平衡阀500的阀芯被缓慢开启,以此来避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

124.由此,上述的液压控制系统的控制方法能够实现对油缸的伸出,以此来实现臂架的伸长或变幅上升,并且在臂架启动伸长或变幅上升时能够抑制臂架出现抖动或晃动现象。

125.实施例三:

126.参照图3所示,在实施例三中,阻尼回路800还包括第七阻尼管路870以及第八阻尼管路880,第七阻尼管路870的两端分别与第一管路300以及第二管路400连通,第八阻尼管路880的第一端与第七阻尼管路870连通,第八阻尼管路880的第二端与第一平衡阀500的控制油口p连通,第八阻尼管路880的第三端与第二平衡阀600的控制油口n连通,第七阻尼管路870上设有第九阻尼孔871以及第十阻尼孔872,且第九阻尼孔871与第十阻尼孔872对称设置在第八阻尼管路880的两侧,第八阻尼管路880上设有第十一阻尼孔881。

127.具体地,第九阻尼孔871位于第十阻尼孔872靠近第一管路300的一端,第十阻尼孔

872位于第九阻尼孔871靠近第二管路400的一端。在第九阻尼孔871与第十阻尼孔872的孔径相同的情况下,第九阻尼孔871靠近第一管路300的一端与第十阻尼孔872靠近第二管路400的一端之间的压差越大,通过第九阻尼孔871与第十阻尼孔872的液压油的流量则越大,且在液压油流经第九阻尼孔871以及第十阻尼孔872的过程中,第七阻尼管路870上的油压逐渐降低。

128.进一步地,第七阻尼管路870与第八阻尼管路880组成了桥式阻尼回路,在第九阻尼孔871与第十阻尼孔872的孔径相同的情况下,第八阻尼管路880上的总油压是第七阻尼管路870上的一半。

129.更具体地,第九阻尼孔871、第十阻尼孔872以及第十一阻尼孔881的孔径大小根据实际工况决定。

130.如此,在电磁换向阀200处于第一状态的情况下,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300、第七阻尼管路870、第二管路400以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第一管路300中的液压油流经第七阻尼管路870上的第九阻尼孔871与第十阻尼孔872来吸收第一管路300中的压力冲击,以此来减小油缸910的有杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

131.另外,在电磁换向阀200处于第一状态时,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第一管路300、第九阻尼孔871以及第八阻尼管路880进入第二平衡阀600的控制油口n内,以使第二平衡阀600能够被开启。在这个过程中,由于第八阻尼管路880中的总油压是第七阻尼管路870上的一半,因此,能够延长第二平衡阀600的第二预设压力值的到达时间,以使第二平衡阀600的阀芯能够被缓慢开启。并且液压油还能够通过第八阻尼管路880上的第十一阻尼孔881,由于第十一阻尼孔881对流经第八阻尼管路880上的液压油起到了节流的作用,因此流经第十一阻尼孔881的液压油的总流量能够延缓到达第二平衡阀600的控制油口n,从而能够延长第八阻尼管路880内的液压油的总油压到达第二平衡阀600的控制油口n的时间,以此来进一步地延长第二平衡阀600的第二预设压力值的到达时间,以使第二平衡阀600的阀芯能够被缓慢开启,从而避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

132.在电磁换向阀200处于第二状态的情况下,油源900内的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400、第七阻尼管路870、第一管路300以及电磁控制阀回流至回油箱920内。在这个过程中,能够通过使第二管路400中的液压油流经第七阻尼管路870上的第九阻尼孔871与第十阻尼孔872来吸收第二管路400中的压力冲击,以此来减小油缸910的无杆腔所受到的压力冲击,从而能够抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

133.另外,在电磁换向阀200处于第二状态时,油源900中的液压油能够依次通过第一比例阀100、电磁换向阀200、第二管路400、第十阻尼孔872以及第八阻尼管路880进入第一平衡阀500的控制油口p内,以使第一平衡阀500能够被开启。在这个过程中,由于第八阻尼管路880中的总油压是第七阻尼管路870上的一半,因此,能够延长第一平衡阀500的第一预设压力值的到达时间,以使第一平衡阀500的阀芯能够被缓慢开启。并且液压油还能够通过

第八阻尼管路880上的第十一阻尼孔881,由于第十一阻尼孔881对流经第八阻尼管路880上的液压油起到了节流的作用,因此流经第十一阻尼孔881的液压油的总流量能够延缓到达第一平衡阀500的控制油口p,从而能够延长第八阻尼管路880内的液压油的总油压到达第一平衡阀500的控制油口p的时间,以此来进一步地延长第一平衡阀500的第一预设压力值的到达时间,以使第一平衡阀500的阀芯能够被缓慢开启,从而避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

134.实施例三所涉及的液压控制系统的控制方法,包括:在第一情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,以使油源900内的液压油依次通过第一比例阀100、电磁换向阀200以及第一平衡阀500进入至油缸910的有杆腔内,使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300、阻尼回路800、第二管路400以及电磁换向阀200回流至回油箱920内,并使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及阻尼回路800进入至第二平衡阀600的控制油口p内以使第二平衡阀600的阀芯被开启,其中,在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i;在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k,以使油缸910的无杆腔内的液压油依次通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920。

135.具体地,第一情况为油缸910收缩的情况,即臂架收缩或变幅下降的情况。

136.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

137.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt1得电时,电磁换向阀200切换至第一状态。

138.更进一步的,第二平衡阀600的阀芯开启的预设时间为第二平衡阀600的阀芯开启之后的0s至1s内,在第二平衡阀600的阀芯开启之后的0s至1s内通过控制器控制第二比例阀700的s2得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。

139.在实施例三的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次经过第一比例阀100、电磁换向阀200以及第一平衡阀500进入到油缸910的有杆腔中;使第二平衡阀600的阀芯开启,控制第二比例阀700得电,则能使油缸910的无杆腔中的液压油依次经过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第一状态的情况下,油缸910能够收缩,以此来实现臂架收缩或变幅下降的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第三油口e、第一平衡阀500的第一油口g以及第一平衡阀500的第二油口h进入到油缸910的有杆腔中;油缸910的无杆腔中的液压油依次通过第二

平衡阀600的第二油口j、第二平衡阀600的第一油口i、第二比例阀700的第二油口m、第二比例阀700的第一油口k、电磁换向阀200的第四油口f以及电磁换向阀200的第二油口d回流至回油箱920内。

140.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300、第七阻尼管路870、第二管路400以及电磁换向阀200回流至回油箱920内,以通过第七阻尼管路870上的第九阻尼孔871以及第十阻尼孔872来吸收第一管路300中的压力冲击,从而减小油缸910的有杆腔所受到的压力冲击,抑制臂架由于油缸910的有杆腔受到压力冲击而出现的抖动和晃动现象。

141.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第一状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第一管路300以及第八阻尼管路880进入至第二平衡阀600的控制油口n内,以使第二平衡阀600的阀芯被开启。在第二平衡阀600的阀芯被开启的情况下,液压油能够从第二平衡阀600的第二油口j流向第二平衡阀600的第一油口i,且第二平衡阀600的第二油口j与油缸910的无杆腔连通,因此油缸910的无杆腔内的液压油能够通过第二平衡阀600回流至回油箱920内。同时,第七阻尼管路870与第八阻尼管路880组成桥式阻尼回路,桥式阻尼回路上的第九阻尼孔871以及第十一阻尼孔881能够使得第二平衡阀600的阀芯被缓慢开启,以此来避免由于第二平衡阀600的阀芯快速开启而导致第二平衡阀600出现抖动的现象,进一步地避免由于第二平衡阀600的抖动而导致臂架出现抖动的现象。

142.在第二平衡阀600的阀芯被开启的预设时间内,控制第二比例阀700得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。由于第二比例阀700的第二油口m与第二平衡阀600的第一油口i连通,第二比例阀700的第一油口k与电磁换向阀200的第四油口f连通,则油缸910的无杆腔中的液压油能够通过第二平衡阀600、第二比例阀700以及电磁换向阀200回流至回油箱920内,以此来实现油缸910的收缩。在这个过程中,第二比例阀700能够调节第二管路400中的液压油的流量,从而能够使得油缸910的无杆腔中的液压油能够缓慢回流至回油箱920,避免油缸910的无杆腔泄压过快,以此来避免油缸910的无杆腔由于泄压过快而导致出现臂架抖动的现象。

143.由此,上述的液压控制系统的控制方法能够实现对油缸910的收缩,以此来实现臂架的收缩或变幅下降,并且在臂架启动收缩或变幅下降时能够抑制臂架出现抖动或晃动现象。

144.实施例三所涉及的液压控制系统的控制方法,包括:在第二情况下:控制第一比例阀100得电,以使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通;控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,以使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入至油缸910的无杆腔内,使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、阻尼回路800、第一管路300以及电磁换向阀200回流至回油箱920内,并使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400以及阻尼回路800进入至第一平衡阀500

的控制油口p内以使第一平衡阀500的阀芯被开启,其中,在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,以使油缸910的有杆腔内的液压油依次通过第一平衡阀500以及电磁换向阀200回流至回油箱920内。

145.具体地,第二情况为油缸910伸出的情况,即臂架伸长或变幅上升的情况。

146.进一步地,当按下操作键,操作键可以是手柄或按钮,将信号传递给控制器,使控制器控制第一比例阀100的s1得电时,第一比例阀100的第一油口a与第一比例阀100的第二油口b连通。

147.更进一步地,当按下操作键,将信号传递给控制器,使控制器控制电磁换向阀200的dt2得电时,电磁换向阀200切换至第二状态。

148.更进一步的,第二平衡阀600的阀芯开启的预设时间为第二平衡阀600的阀芯开启之后的1s至2s内,在第二平衡阀600的阀芯开启之后的1s至2s内通过控制器控制第二比例阀700的s2得电,以使液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k。

149.在实施例三的液压控制系统的控制方法中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能够使油源900内的液压油依次经过第一比例阀100、电磁换向阀200、第二比例阀700以及第二平衡阀600进入到油缸910的无杆腔内;使第一平衡阀500的阀芯被开启,则能够使油缸910的有杆腔内的液压油依次经过第一平衡阀500以及电磁换向阀200回流至回油箱920内。从而在电磁换向阀200处于第二状态的情况下,油缸910能够伸出,以此来实现臂架伸长或变幅上升的动作。在这个过程中,油源900内的液压油依次通过第一比例阀100的第一油口a、第一比例阀100的第二油口b、电磁换向阀200的第一油口c、电磁换向阀200的第四油口f、第二比例阀700的第一油口k、第二比例阀700的第二油口m、第二平衡阀600的第一油口i以及第二平衡阀600的第二油口j进入到油缸910的无杆腔内;油缸910的有杆腔内的液压油依次通过第一平衡阀500的第二油口h、第一平衡阀500的第二油口h、电磁换向阀200的第三油口e以及电磁换向阀200的第二油口d回流至回油箱920内。

150.在这个过程中,控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、第七阻尼管路870、第一管路300以及电磁换向阀200回流至回油箱920内,以通过第七阻尼管路870上的第九阻尼孔871以及第十阻尼孔872来吸收第二管路400中的压力冲击,从而减小油缸910的无杆腔所受到的压力冲击,抑制臂架由于油缸910的无杆腔受到压力冲击而出现的抖动和晃动现象。

151.控制第一比例阀100得电,使第一比例阀100的第一油口a与第一比例阀100的第二油口b连通,控制电磁换向阀200得电,使电磁换向阀200切换至第二状态,则能使油源900内的液压油依次通过第一比例阀100、电磁换向阀200、第二管路400、第七阻尼管路870以及第八阻尼管路880进入至第一平衡阀500的控制油口p内,以使第一平衡阀500的阀芯被开启。在第一平衡阀500的阀芯被开启的情况下,液压油能够从第一平衡阀500的第二油口h流向第一平衡阀500的第一油口g,且第一平衡的第二油口与油缸910的有杆腔连通,因此油缸

910的有杆腔内的液压油能够通过第一平衡阀500回流至回油箱920内。同时,第七阻尼管路870与第八阻尼管路880组成桥式阻尼回路,桥式阻尼回路上的第十阻尼孔872以及第十一阻尼孔881能够使得第一平衡阀500的阀芯被缓慢开启,以此来避免由于第一平衡阀500的阀芯快速开启而导致第一平衡阀500出现抖动的现象,进一步地避免由于第一平衡阀500的抖动而导致臂架出现抖动的现象。

152.由此,上述的液压控制系统的控制方法能够实现对油缸的伸出,以此来实现臂架的伸长或变幅上升,并且在臂架启动伸长或变幅上升时能够抑制臂架出现抖动或晃动现象。

153.参照图1至图3所示,可理解的是,液压油能够从第二比例阀700的第一油口k流向第二比例阀700的第二油口m,且在第二比例阀700得电以使第二比例阀700的阀芯被开启的情况下,液压油能够从第二比例阀700的第二油口m流向第二比例阀700的第一油口k;其中,在第二比例阀700得电以使第二比例阀700的阀芯被开启的情况下,第二比例阀700的第二油口m至第二比例阀700的第一油口k的开口逐渐增大,以使通过第二比例阀700的液压油的流量逐渐达到匀速状态。

154.在第二比例阀700得电的情况下,控制器调节第二比例阀700的电流大小以及第二比例阀700的工作系数,以此来调整比例阀的第二比例阀700的第二油口m至第二比例阀700的第一油口k的开口的大小。在电磁换向阀200处于第一状态的情况下,使第二比例阀700的第二油口m至第二比例阀700的第一油口k的开口逐渐增大,以使通过第二比例阀700的液压油的流量逐渐达到匀速状态,从而使得油缸910的无杆腔中的液压油能够缓慢回流至回油箱920,并且第二比例阀700还能在油缸910的无杆腔中产生背压,以此来抵消油缸910的无杆腔的压力的突变,避免油缸910的无杆腔泄压过快,以此来避免油缸910的无杆腔由于泄压过快而导致出现臂架抖动的现象。

155.本发明一种实施例的臂架,包括如上所述的液压控制系统。

156.在上述的臂架中,由于上述的液压控制系统能够使得上述的臂架在启动收缩或变幅下降以及启动伸长或变幅上升时避免出现抖动或晃动的现象,因此上述的臂架在启动收缩或变幅下降以及启动伸长或变幅上升时能够具有稳定的工作状态,以此来保证上述的臂架在工作时的安全性。

157.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1