一种涡轮增压器用径向双端面油气端面密封结构

1.本发明属于旋转机械密封装置技术领域,具体涉及一种涡轮增压器用径向双端面油气端面密封结构。

背景技术:

2.涡轮增压技术是提高车辆发动机效率和节能降耗的有效途径,其利用高温废气驱动涡轮,带动同轴压气机叶轮高速转动而给发动机气缸送入更高压力和密度的压缩空气,进而实现增加发动机输出功率的目的。其中,密封是涡轮增压系统中重要的关键基础件之一,其设置于压气机、涡轮与轴承腔之间,主要用于防止压气机背部空气或涡轮端高温燃气进入轴承腔而污染机油,同时也防止机油进入压气机端或涡轮端而造成“烧机油”现象或大量漏油的发生,其密封性能的优劣直接影响整个涡轮增压系统的工作性能、使用寿命及经济性。

3.涡轮增压器有两种典型的转速工况:当其在正常运行状态时,其转轴转速达到50 000~100 000rpm,此为高速工况;当其处于怠速阶段时,其转轴转速为3 000~5 000rpm,此为低速工况。涡轮增压器压气机叶轮的增压能力与转速直接相关,当处于低速工况时,压气机增压能力较弱,压气机出口和空气侧压力较低,此为负压差工况,此时压力较高的油气介质容易通过密封泄漏至压气机侧,发生“漏油”现象;当处于高速工况时,压气机出口和空气侧压力较高,此为正压差工况,此时空气会通过密封向油气侧泄漏,发生“窜气”现象。同时在低速负压差工况下控制漏油和高速正压差工况控制窜气是涡轮增压器压气机端密封的设计目标。由于涡轮增压器压气机与轴承腔之间的轴向空间较小,目前涡轮增压器中常用的接触式涨圈密封虽具有结构简单、制作成本低的优势,但是其控制漏油和窜气的能力较差;内径侧开设泵出型槽的非接触式气膜端面密封虽能在低速工况下较好地控制漏油,但是其在高速条件下的窜气问题仍然严重。

技术实现要素:

4.为了解决涡轮增压器压气机端密封在轴向受限空间状态下难以兼具低速负压差工况低漏油和高速正压差工况低窜气的不足,本发明的目的在于提供一种涡轮增压器用径向双端面油气端面密封结构。

5.具体技术方案如下:一种涡轮增压器用径向双端面油气端面密封结构,安装于涡轮增压器压气机的叶轮与油润滑轴承腔的甩油环之间,包括动环组件、静环组件、固定壳体和转轴,动环组件和甩油环安装于转轴圆周表面,随转轴转动,静环组件位于固定壳体和动环组件之间,静环组件包括气体侧静环和油气侧静环,气体侧静环、叶轮、固定壳体和动环组件之间构成气体腔,气体侧静环、油气侧静环和动环组件之间构成可变压力腔,油气侧静环、甩油环、固定壳体和动环组件之间构成油气腔,固定壳体与气体侧静环之间设有第一压缩弹簧,气体侧静环和油气侧静环之间设有第二压缩弹簧,气体侧静环的外径处端面开设有沿周向均布的第

一动压槽,油气侧静环的内径处端面开设有沿周向均布的第二动压槽。

6.进一步地,第一动压槽和第二动压槽分别与可变压力腔连通,气体侧静环的内径处端面为第一密封坝,第一密封坝位于第一动压槽和气体腔之间,油气侧静环的外径处端面为第二密封坝,第二密封坝位于第二动压槽和油气腔之间。

7.进一步地,第一动压槽和第二动压槽的开设数量分别为4-60。

8.进一步地,第一压缩弹簧和第二压缩弹簧的数量分别为3-18。

9.进一步地,气体侧静环与固定壳体之间设有第一辅助密封圈,油气侧静环与气体侧静环之间设有第二辅助密封圈。

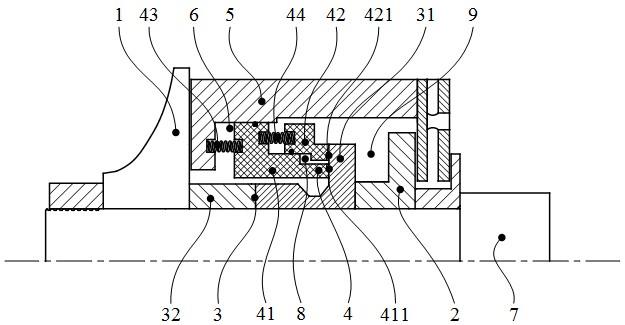

10.进一步地,动环组件包括动环和轴套,动环和气体侧静环以及油气侧静环之间构成可变压力腔,轴套位于动环和叶轮之间。

11.进一步地,气体腔与叶轮出口相连通,转轴转速3~5kr/min时,气体侧静环与动环端面之间构成毫米级间隙,油气侧静环与动环端面之间构成微米级间隙;转轴转速50~100kr/min时,气体侧静环与动环端面之间构成微米级间隙,油气侧静环与动环端面之间构成微米级间隙。

12.本发明的有益效果为:1)气体侧静环端面和油气侧静环端面都开设有动压槽,且动压槽与可变压力腔相连通,可将气体泵入密封端面而实现动静环的非接触运行,从而实现密封环端面的零磨损,显著延长密封结构的使用寿命和可靠性;2)在低速负压差工况下,气体侧静环和动环端面为毫米级间隙而不具有密封作用,可最大程度避免密封端面的碰撞和摩擦,油气侧静环和动环端面为微米级间隙而承担密封作用,开设于油气侧静环内径处的动压槽可将空气泵入密封间隙并形成局部高压,从而有效阻挡油气腔内油气介质的泄漏,实现优良的低漏油特性;3)在高压正压差工况下,气体侧静环、油气侧静环与动压端面之间都为微米级间隙,开设于气体侧静环外径侧的动压槽可将可变压力腔内介质泵入密封间隙从而阻挡内径侧较高压力空气的泄漏,实现优良的低窜气特性;4)径向双端面密封结构中两套密封沿径向布置,具有轴向空间尺寸小,结构紧凑的优点。

附图说明

13.图1是本发明的高速正压差条件下径向双端面密封结构示意图;图2是本发明的低速负压差条件下径向双端面密封结构示意图;图3是本发明的气体侧静环密封端面结构示意图;图4是本发明的油气侧静环密封端面结构示意图;图5是本发明的气体侧静环轴向受力分析图;图6是本发明的油气侧静环轴向受力分析图。

14.图中:1、叶轮;2、甩油环;3、动环组件;31、动环;32、轴套;4、静环组件;41、气体侧静环;411、第一动压槽;412、第一密封坝;413、第一辅助密封圈;42、油气侧静环;421、第二动压槽;422、第二密封坝;423、第二辅助密封圈;43、第一压缩弹簧;44、第二压缩弹簧;5、固定壳体;6、气体腔;7、转轴;8、可变压力腔;9、油气腔。

具体实施方式

15.结合说明书附图对本发明的实施进行进一步地详述。

16.参考图1到图4,一种涡轮增压器用径向双端面油气端面密封结构,安装于涡轮增压器压气机的叶轮1与油润滑轴承腔的甩油环2之间,密封结构包括动环组件3、静环组件4、固定壳体5和转轴7,动环组件3包括动环31和轴套32,轴套32、动环31和甩油环2依次设于转轴7的圆周表面,随着转轴7的转动而转动,静环组件4包括气体侧静环41和油气侧静环42,气体侧静环41和油气侧静环42设于动环组件3和固定壳体5之间,气体侧静环41、叶轮1、固定壳体5和动环组件3之间构成气体腔6,气体侧静环41、油气侧静环42和动环31之间构成可变压力腔8,油气侧静环42、甩油环2、固定壳体5和动环31之间构成油气腔9,固定壳体5和气体侧静环41之间设有第一压缩弹簧43,以对气体侧静环41提供闭合力,气体侧静环41和油气侧静环42之间设有第二压缩弹簧44,以对气体侧静环41产生开启力,对油气侧静环42的作用力则表现为闭合力,第一压缩弹簧43和第二压缩弹簧44在工作状态时处于压缩状态,且都采用圆柱螺旋压缩弹簧,第一压缩弹簧43和第二压缩弹簧44的数量分别为3-18,气体侧静环41的外径处端面开设有沿周向均布的第一动压槽411,当动环31旋转时,第一动压槽411可将可变压力腔8内的气体泵入密封间隙后增压,从而产生推开气体侧静环41的开启力,油气侧静环42的内径处端面开设有沿周向均布的第二动压槽421,第二动压槽421可将可变压力腔8内的气体泵入密封间隙后增大,从而产生油气侧静环42的开启力,第一动压槽411和第二动压槽421的开设数量分别为4-60,第一动压槽411和第二动压槽421分别与可变压力腔8连通,气体侧静环41的内径处端面为第一密封坝412,第一密封坝412位于第一动压槽411和气体腔6之间,油气侧静环42的外径处端面为第二密封坝422,第二密封坝422位于第二动压槽421和油气腔9之间,气体侧静环41与固定壳体5之间设有第一辅助密封圈413,以堵塞两者之间的泄漏通道,油气侧静环42与气体侧静环41之间设有第二辅助密封圈423,参考图1、2、5和6,对气体侧静环41和油气侧静环42进行轴向受力分析,气体腔6的内介质压力为p1,该压力会随着转轴7转速的不同而变化,当转轴7低速旋转时,因叶轮1的增压能力较弱,介质压力p1较小;当转轴7高速旋转时,因叶轮1的增压能力较强,介质压力p1较大,油气腔9内的介质压力为p2,该介质压力基本不随转轴7转速的不同而改变,保持为恒定值,可变压力腔8内的介质压力为p3,当气体侧静环41、油气侧静环42与动环31端面之间的密封间隙为微米级时,p3的数值介于p1和p2之间;当气体侧静环41与动环31端面间为毫米级间隙,而油气侧静环42与动环31端面间为微米级间隙时,p3的数值等于p1。

17.气体侧静环41在气体腔6内的左端面面积为a1,则气体腔6内介质对气体侧静环41产生的闭合力为p1a1,气体侧静环41在油气腔9内的右端面面积为a

21

,油气侧静环42在油气腔9内的左端面面积和右端面面积分别为a

22

和a

23

,则油气腔9内介质对气体侧静环41产生的开启力为p2a

21

,对油气侧静环42产生的净闭合力为p2(a

22-a

23

),气体侧静环41在可变压力腔8内的右端面面积为a

31

,油气侧静环42在可变压力腔8内的左端面面积为a

32

,则可变压力腔8内介质对气体侧静环41产生的开启力为p3a

31

,对油气侧静环42产生的闭合力为p3a

32

,第一压缩弹簧43和第二压缩弹簧44在工作状态下都处于压缩状态,其中第一压缩弹簧43对气体侧静环41产生的闭合力为f

sp1

,第二压缩弹簧44的弹簧力为f

sp2

,其对气体侧静环41表现为开启力,而对油气侧静环42表现为闭合力;需要注意的是,弹簧力与弹簧压缩量成正比,随着弹簧压缩量的增大,弹簧力会逐渐增大。气体侧静环41与固定壳体5之间的摩擦力为ff1

,油气侧静环42与气体侧静环41之间的摩擦力为f

f2

,不过摩擦力的方向未定。在第一动压槽411作用下,气体侧静环41与动环31端面产生的流体膜承载力为f

o1

;在第二动压槽421作用下,油气侧静环42与动环31端面产生的流体膜承载力为f

o2

。

18.以气体侧静环41为受力分析对象,当其处于平衡状态时,其轴向受力满足:f

sp1

+p1a1±ff1

±ff2

=p2a

21

+p3a

31

+f

sp2

+f

o1

。当转轴7低速运行时,即转轴7的转速为3~5kr/min,气体腔6介质压力p1较小,也即气体侧静环41的闭合力较小,开启力和闭合力的净作用力使得气体侧静环41向左移动,在此过程中第一压缩弹簧43的弹簧力f

sp1

增大,第二压缩弹簧44的弹簧力f

sp2

减小,也随着气体侧静环41与动环31端面间隙的不断增大至毫米级时,可变压力腔8内介质压力p3也逐渐减小并接近于气体腔6压力p1,这三者共同作用的结果使闭合力增大和开启力减小,当气体侧静环41移动至某一位置时,开启力和闭合力重新达到平衡,此时气体侧静环41达到新的一种平衡状态。由此可见,此时气体侧静环41与动环31端面间的间隙为毫米级,也即内径侧密封实际上不起密封作用,此时动静环端面之间发生碰磨的几率很小。当转轴7高速运行时,即转轴7的转速为50~100kr/min,气体腔6介质压力p1较大,也即气体侧静环41受到的闭合力较大,气体侧静环41和动环31端面间的间隙必须维持在较小的微米级尺度,这是因为密封端面流体动压产生的开启力随着密封间隙的减小而迅速增大,在较小的密封间隙下通过第一动压槽411产生的密封开启力f

o1

较大,用以平衡较大的密封闭合力。

19.以油气侧静环42为受力分析对象,当其处于平衡状态时,其轴向受力满足:f

sp2

+p2a

22

+p3a

32

±ff1

±ff2

=p2a

23

+f

o2

。当转轴7低速运行时,可变压力腔8内介质压力p3变小,第二压缩弹簧44的弹簧力f

sp2

因压缩量的减小而减小,也即油气侧静环42的闭合力减小;在低转速时第二动压槽421的动压效应较弱,其产生的开启力fo2也较小,而较小的密封闭合力使得油气侧静环42与动环31端面间更容易形成稳定的微米级尺度流体膜。当转轴7高速运行时,由于气体腔6内较高压力的气体通过气体侧静环41与动环31端面间隙向可变压力腔8内泄漏,此时可变压力腔8内气体压力较高,油气侧静环42受到的闭合力较大;而第二动压槽421在高转速时的动压效应较强,其产生的开启力f

o2

也较大,此时油气侧静环42也能在一定的微米级尺度间隙条件下达到开启力和闭合力的平衡。

20.当处于低速负压差工况时,气体侧静环41与动环31端面间为毫米级间隙而不起密封作用,油气侧静环42与动环31端面间为微米级间隙而起主要密封作用;此时油气腔9内油气介质压力p2高于气体腔6内空气压力p1,开设于油气侧静环42端面内径侧的第二动压槽421能将空气泵入密封间隙后增压,从而阻止油气腔9内压力较高的油气介质向气体腔6的泄漏,具有良好的低漏油特性。

21.当处于高速正压差工况时,气体侧静环41、油气侧静环42与动环31端面间都为微米级间隙,故内侧和外侧两套密封都起着密封作用。此时气体腔6内空气介质压力p1高于油气腔9内油气介质压力p2和可变压力腔8内介质压力p3,开设于气体侧静环41端面外径侧的第一动压槽411能将可变压力腔8内的介质泵入密封间隙后增压,从而阻止气体腔6内压力较高的空气向油气腔9的泄漏,从而具有良好的低窜气特性。

22.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的 保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及 于本领域技术人员根据本发明构思所能想到的同等技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1