离心泵的制作方法

1.本发明涉及介入式医疗器械领域,特别是涉及一种离心泵。

背景技术:

2.本部分提供的仅仅是与本公开相关的背景信息,其并不必然是现有技术。

3.近年来,人工心脏(亦可称离心泵)已经逐渐取代心脏移植,成为治疗心衰的有效手段。随着越来越多的人工心脏和ecmo(体外膜肺氧合装置)等机械循环支持装置的临床应用和普及,使用这类血液机械装置引起的人体损伤或引起的并发症也越来越多,甚至已经成为临床应用上的严峻挑战。

4.例如:据美国intermacs(机械循环支持跨部门注册中心)对最近5年植入人工心脏的16411例患者进行统计的数据,发现植入人工心脏一年之内,共计发生113804起并发症,80%的患者因此需要再次入院。这些并发症大都是由血液机械损伤造成的。而血液机械损伤的主要原因是人工心脏中血液做机械运动,使血液细胞需要经受比正常人体内血液高出数十倍的附加应力,导致血液细胞中体积较大的红细胞破裂,细胞膜的破裂,血红蛋白释放到血浆中,表现为溶血。溶血可能会引发贫血和凝血,凝血会形成有害物质甚至引起栓塞、中毒及肾衰竭。早期的离心泵多采用机械轴承,轴承的回转间隙和发热会加剧血液损伤产生溶血;机械轴承的存在也难以避免流动死区,增加凝血风险。

技术实现要素:

5.本发明解决的一个技术问题是如何降低离心泵溶血和凝血的风险,提高离心泵的安全性能。

6.本发明提供一种离心泵,包括:

7.泵体装置,包括:具有流体腔的蜗壳、设于所述流体腔内的叶轮组件;所述叶轮组件包括支撑主体及分别连接于所述支撑主体轴向两侧的两个叶轮,每个叶轮均包括在轴向上与所述支撑主体间隔设置的盖环及设于所述盖环及所述支撑主体间的多个叶片,所述盖环呈环形结构,且在径向上部分覆盖所述叶片及两两相邻的叶片间的间隙;

8.两个驱动装置,分设于所述泵体装置的轴向两侧,两个所述驱动装置用于与所述盖环相互作用,以驱动所述叶轮组件旋转并悬浮在所述流体腔内。

9.在其中一个实施例中,所述叶轮组件包括贯穿所述叶轮组件的回转通孔,每个所述叶轮在径向上均包括呈环形的内环区域和外环区域,且所述内环区域较所述外环区域更靠近所述回转通孔;在同一所述叶轮内,所述内环区域或外环区域中的一个区域设有盖环,另一个区域内叶片远离所述支撑主体的轴向一侧开放。

10.在其中一个实施例中,所述内环区域自回转通孔径向向外延伸并与所述外环区域邻接,在每个所述叶轮的内环区域内,多个所述叶片的轴向两侧分别被所述支撑主体和盖环封闭,在每个所述叶轮的外环区域内,多个所述叶片的轴向一侧被所述支撑主体封闭,多个所述叶片的轴向另一侧开放,可供液体流动。

11.在其中一个实施例中,每个驱动装置均包括驱动机构,所述驱动机构包括电机转子及可驱动所述电机转子转动的电机定子,所述电机转子上设有环形的磁浮磁体部;每个所述叶轮的盖环均包括驱动环,当两个驱动装置内的电机转子均转动时,旋转的磁浮磁体部和与之相对的盖环中的驱动环相互作用,以驱动所述叶轮组件旋转并悬浮在所述流体腔内。

12.在其中一个实施例中,所述磁浮磁体部包括多个沿周向设置的永磁体,任意两个周向上相邻的永磁体的极性相反;所述驱动环为感应驱动环、永磁驱动环、导磁驱动环、磁滞驱动环中的任意一种。

13.在其中一个实施例中,所述驱动环为感应驱动环,所述感应驱动环由非导磁的导电材料制成连续环状结构。

14.在其中一个实施例中,所述感应驱动环是由非导磁的导电材料制成的环形片状结构;或者,所述盖环还包括与所述感应驱动环固定连接的环形支撑体,所述感应驱动环为具有非导磁的导电材料层的环形膜或环形的非导磁的导电镀层。

15.在其中一个实施例中,所述驱动环为永磁驱动环,所述永磁驱动环包括环形的叶轮磁体部,所述叶轮磁体部包括周向设置的多个永磁体,且任意两个周向上相邻的永磁体的极性相反;所述叶轮磁体部和磁浮磁体部的磁极数相同。

16.在其中一个实施例中,所述驱动环为导磁驱动环,所述盖环还包括非导磁的环形支撑体,导磁驱动环包括多个与所述环形支撑体连接的凸极,多个所述凸极在周向上排列形成环形,两两相邻的凸极之间均具有间隔,且所述凸极的数量和与之对应的磁浮磁体部的磁极数相同,所述凸极由导磁材料制成。

17.在其中一个实施例中,所述驱动环为磁滞驱动环,所述磁滞驱动环由坡莫合金、磁滞合金中的一种或多种磁滞材料制成连续的环状结构。

18.在其中一个实施例中,所述离心泵还包括传感器及控制器,所述传感器用于实时或定时检测叶轮组件的轴向位置,并将所述叶轮组件的轴向位置反馈给所述控制器,所述控制器用于根据所述叶轮组件的轴向位置控制两个所述驱动装置中电机转子的转速,以控制所述叶轮组件的轴向位置。

19.本发明的一个实施例的一个技术效果是:通过在叶轮上设置部分覆盖叶片的盖环,且盖环和驱动装置相互作用,以驱动叶轮组件旋转并悬浮在流体腔内,本发明的离心泵可避免因机械轴承摩擦造成的血液损伤,且可避免流动死区,从而可降低离心泵溶血和凝血的风险,提高离心泵的安全性能。

附图说明

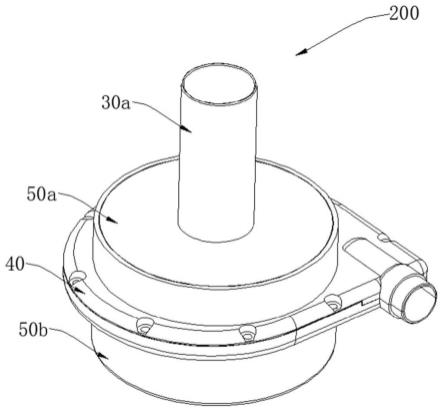

20.图1为本发明的实施例一中的离心泵的轴测结构示意图;

21.图2为本发明的实施例一中的离心泵的结构示意图;

22.图3为图2中a-a处剖面示意图;

23.图4为本发明的实施例一中的泵体装置的爆炸结构示意图;

24.图5为本发明的实施例一中的叶轮组件的结构示意图;

25.图6为本发明的实施例一中的叶轮组件的轴向剖面示意图;

26.图7为本发明的实施例一中的驱动机构的结构示意图;

27.图8为本发明的实施例一中的上驱动机构的爆炸结构示意图;

28.图9为本发明的实施例一中的下驱动机构的爆炸结构示意图;

29.图10为本发明的实施例一中的驱动机构的轴向剖面结构示意图;

30.图11为本发明的实施例一中的感应驱动环的结构示意图;

31.图12为本发明另一实施例中的盖环的结构示意图;

32.图13为本发明的实施例一中的永磁驱动环及环形支撑体的结构示意图;

33.图14为本发明的实施例一中的第一磁体、第二磁体、第三磁体、第四磁体的配合示意图;

34.图15为本发明一实施例的第一磁体、第二磁体、第三磁体、第四磁体的充磁方式示意图;

35.图16为本发明的实施例一中的导磁驱动环的结构示意图;

36.图17为本发明的实施例一中的磁滞驱动环的结构示意图;

37.图18为本发明另一实施例中的驱动机构的轴向剖面结构示意图;

38.图19为本发明的实施例二中的离心泵的结构示意图;

39.图20为图19中b-b处剖面示意图;

40.图21为本发明的实施例二中的两个驱动装置及连接装置的结构示意图;

41.图22为本发明的实施例二中的滑槽的结构示意图;

42.图23为本发明的实施例二中的滑块的结构示意图;

43.图24为图20中d处结构放大示意图;

44.图25为图24中e处结构放大示意图。

具体实施方式

45.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

46.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“内”、“外”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

47.实施例1

48.请参阅图1-图3,本实施例提供一种离心泵200,包括泵体装置40、与泵体装置40连接的两个驱动装置50及与泵体装置40连通的流入管30a。

49.泵体装置40包括蜗壳41和叶轮组件42。

50.蜗壳41包括沿轴向相对设置的上蜗壳41a和下蜗壳41b,该上蜗壳41a和下蜗壳41b固定连接,两者的内壁围合形成流体腔43。可以理解的是,该上蜗壳41a和下蜗壳41b可以是分体式结构,即分别制作上蜗壳41a和下蜗壳41b,再将两者拼接组装在一起,例如,可以为螺纹配合连接、螺栓紧固连接或卡扣连接;上蜗壳41a和下蜗壳41b还可以是一体式结构。

51.蜗壳41具有与该流体腔43连通的流入口411和流出口(图未标)。该流体腔13除流

入口411和流出口外,其余部位密封。在工作状态时(即叶轮组件42悬浮并运转时),叶轮组件42的外周和蜗壳41的周向内侧壁之间设有与流出口连通的流出通道,可供流体(例如血液等)从流入口411进入流体腔43,再经流出通道流至流出口处流出。流出口的中轴线相对于流入口111的中轴线(本发明将流入口411的中轴线作为离心泵200的中轴线,此处定义的离心泵200的中轴线并不必然是整个离心泵200的几何中心轴线)垂直或倾斜。示例性地,本实施例的流入口411设置在上蜗壳41a,且与流入管30a连通,流出口412沿蜗壳41的切线设置且位于蜗壳41的周向侧壁,流出口可贯穿上蜗壳41a和/或下蜗壳41b。

52.叶轮组件42设于流体腔43内。请同时参照图4-图6,该叶轮组件42包括支撑主体421、两个叶轮422。叶轮组件42整体呈环形盘状结构,具有大致沿轴向延伸且贯穿该叶轮组件42的回转通孔4213。支撑主体421呈环形盘状结构,两个叶轮422分设于支撑主体421的轴向两侧。将支撑主体421在径向上靠近回转通孔4213的一端定义为内环端,将支撑主体421在径向上远离回转通孔4213的一端为外环端,叶轮422则设置在内环端和外环端之间。

53.两个叶轮422均包括多个叶片4221和盖环4222,多个叶片4221在轴向上一侧与支撑主体421连接,轴向上的另一侧与盖环4222连接。示例性地,将支撑主体421上靠近流入口411一侧(亦称上侧)的叶轮422定义为上叶轮422a,将背离流入口411一侧(亦称下侧)的叶轮422定义为下叶轮422b。其中,上叶轮422a和下叶轮422b的叶片4221在轴向上对称设置。上叶轮422a的多个叶片4221均与支撑主体421的上侧固定连接,上叶轮422a的盖环4222设置在多个叶片4221背离支撑主体421的一侧,且与多个叶片4221固定连接。下叶轮422b的多个叶片4221均与支撑主体421的下侧固定连接,下叶轮422b的盖环4222设置在多个叶片4221背离支撑主体421的一侧,且与多个叶片4221固定连接。在其他实施例中,上叶轮422a和/或下叶轮422b中的多个叶片4221并不必然均与其对应的盖环4222连接,也可以是部分叶片4221与盖环4222连接。在其他实施例中,上叶轮422a和下叶轮422b的叶片4221也可非对称的设置。

54.叶轮422中的叶片4221均环绕支撑主体421的回转通孔4213间隔设置,每个叶片4221均具有靠近回转通孔4213的内侧端和远离回转通孔4213的外侧端。本实施例中,叶轮422的叶片4221大致呈朝向远离回转通孔4213的方向凸起的弧线形,周向相邻的两个叶片4221之间沿叶轮组件42的旋转方向倾斜预定角度间隔设置,且长度大致相等(误差值不超过

±

5%)。在其他实施例中,叶片4221还可呈直线形等其他任何适宜的形状,且叶片4221可沿径向延伸。

55.叶轮422可为非等高叶轮422,即其叶片4221为非等高的叶片4221,叶片4221自其内侧端到其外侧端的长度方向,高度逐渐减小,其高度变化差范围为1mm~8mm。示例性地,5000rpm左右转速的叶轮122,其叶片1221高度差等效的偏差角可设置为2

°

~3

°

,10000rpm以上转速的叶轮122,其叶片1221高度差等效的偏差角可设置为10

°

~30

°

,高度差等效的偏差角可通过如下公式计算得到:α=arctan(h/s),其中,α代表高度差等效的偏差角,h代表叶片1221内侧端与外侧端的高度差,s代表叶片1221内侧端与外侧端之间的径向距离,两物体的径向距离是指两物体的连线在径向平面上的正投影长度。可以理解的是,本发明不排除等高叶片4221的方案或是直线形叶片4221的方案,等高直线形叶轮422(即叶片4221等高且呈直线形的叶轮422)的结构和制造工艺虽简单,生产成本也相对更低。但本实施例的叶轮422比等高直线形叶轮422效率高、功率损耗小,更重要的是流体的加速度更平稳。

56.在其他实施例中,叶轮422的叶片4221可以是非等长的。例如,上叶轮422a具有4对叶片4221,每对叶片4221中包括一个长叶片和一个短叶片,长叶片和短叶片交替分布,各叶片4221的包角小于90度,包角是指叶片4221的内侧端与回转中心的连线和外侧端与回转中心的连线之间的夹角,叶轮组件42的回转中心即为叶轮组件42的中轴线,当离心泵200处于工作状态时,叶轮组件42的中轴线和离心泵200的中轴线基本重合。下叶轮422b与上叶轮422a对称设置,也有4对叶片4221,每对叶片4221中包括一个长叶片和一个短叶片,长叶片和短叶片交替分布,各叶片4221的包角小于90度。通过设置交替分布的长叶片及短叶片,可减少叶片4221内侧端流体堵塞。进一步地,长叶片的内侧端较短叶片的内侧端更靠近叶轮422的中轴线,例如,其中短叶片的内侧端到叶轮422的中轴线的距离与叶轮的外径之比t为0.27~0.37,且短叶片和长叶片的外侧端到叶轮422的中轴线的距离大致相等;t值在上述范围内越小越有利于降低靠近隔舌的叶片4221的内侧端附近产生涡流的概率,且可降低隔舌附近由长短叶片4221围成的流道内的剪切应力,对红细胞破坏减小,使得溶血指数降低,此外,还提高了离心泵200泵血的效率。

57.盖环4222呈环形结构(例如,呈连续的环形结构),且在径向上部分覆盖所述叶片4221及两两相邻的叶片4221间的间隙。盖环4222用于与两个驱动装置50相互作用,以带动叶轮组件42旋转并悬浮在流体腔43内。

58.两个叶轮422在径向上均包括内环区域和外环区域,内环区域和外环区域均呈环形,且同一叶轮422内,内环区域较外环区域更靠近回转通孔4213,内环区域自回转通孔4213径向向外延伸与外环区域邻接,外环区域环绕内环区域的外周。本实施例中,叶轮422的内环区域为轴向封闭式结构,即内环区域在轴向上的两侧均封闭。示例性地,在内环区域内,支撑主体421覆盖多个叶片4221的轴向一侧,同时在该侧覆盖两两相邻的叶片4221间的间隙,多个叶片4221背离支撑主体421的轴向一侧被盖环4222覆盖,该盖环4222呈环形片状结构(例如,呈圆环形片状结构),盖环4222同时在该侧覆盖两两相邻的叶片4221间的间隙,使得内环区域在轴向上的两侧均封闭,流体无法从内环区域轴向上的两侧沿轴向流入或流出。叶轮422的外环区域为轴向半开放式结构,即外环区域在轴向上一侧封闭,另一侧开放。例如,在外环区域内,支撑主体421覆盖多个叶片4221的轴向一侧,同时在该侧覆盖两两相邻的叶片4221间的间隙,多个叶片4221背离支撑主体421的轴向一侧无覆盖物,呈开放状态,因此,流体无法从外环区域支撑主体421所在的轴向一侧沿轴向流入或流出,但可在背离支撑主体421的轴向一侧沿轴向流动。

59.本实施例的叶轮422包括部分覆盖叶片4221的盖环4222,使得叶轮422效率高、对血液的剪切损伤程度小,具有较好的抗溶血性能,且加工简单。从泵体装置40整体的结构上看,泵体装置40内径向上的各个流道的流体速度较为均一、流向较为统一,可避免产生较为狭窄的u形次流道(或称二次流道),故有利于降低溶血和凝血风险。在其他实施例中,叶轮422的外环区域为轴向封闭式结构,叶轮422的内环区域为轴向半开放式结构,也就是说,盖环4222设于外环区域。相较于盖环4222位于外环区域,本实施例由于盖环4222位于内环区域,能一定程度降低与之尺寸相匹配的驱动装置50的尺寸,此外,对血液产生的剪切力也较小,有利于降低溶血和凝血风险。

60.请再次参照图3,本实施例中,两个驱动装置50分别对称设置于蜗壳41轴向两侧,将设置于上蜗壳41a外表面的驱动装置50定义为上驱动装置50a,将设置于下蜗壳41b外表

面的驱动装置50定义为下驱动装置50b。上驱动装置50a用于与上叶轮422a的盖环4222相互作用,下驱动装置50b用于与下叶轮422b的盖环4222相互作用,以驱动叶轮组件42旋转并悬浮在流体腔43内。

61.两个驱动装置50的结构均包括壳体51及设置于壳体51内的驱动机构501。壳体51呈环形的腔体结构,该腔体结构形成驱动机构501的安装空间。驱动机构501用于带动叶轮组件42转动以实现泵体装置40的泵血功能。驱动机构501可以为空心杯微电机、微型直流无刷电机或微型直流铁芯电机中的任意一种。

62.驱动装置50的壳体51和泵体装置40的蜗壳41可拆卸连接,例如,可以为卡扣连接、旋转卡合连接或螺栓紧固连接。在使用过程中,当泵体装置40出现损坏时,可以解除壳体51和蜗壳41的连接,然后实现驱动装置50和泵体装置40的拆卸,降低离心泵的维修成本和置换成本。通过泵体装置40和驱动装置50可拆卸连接,当泵体装置40需要更换或维修时,可将泵体装置40单独拆装,避免了离心泵200的整体更换,降低了使用成本。在其他实施例中,驱动装置50的壳体51和泵体装置40的蜗壳41也可为不可拆卸连接,例如,通过粘接、焊接等方式固定连接。

63.请同时参照图7-图10,上驱动装置50a的驱动机构501(即上驱动机构501a)和下驱动装置50b的驱动机构501(即下驱动机构501b)均包括电机转子52和环绕电机转子52设置的电机定子53。电机定子53与电机转子52在径向上存在间隙,当驱动机构501上电运行时,电机定子53与电机转子52相互作用,以驱动电机转子52在电机定子53的内侧转动。转动的电机转子52上设有磁浮磁体部521,磁浮磁体部521包括多个沿周向设置的永磁体,任意两个周向上相邻的永磁体的极性相反,通过该磁浮磁体部521与叶轮组件42上对应的盖环4222相互作用,以驱动叶轮组件42悬浮且转动。

64.示例性地,电机转子52具有靠近叶轮组件42的第一轴向端面、背离叶轮组件42的第二轴向端面及周向侧面。电机转子52的第一轴向端面上设置有环形的磁浮磁体部521,例如,电机转子52的第一轴向端面上开设有安装槽,磁浮磁体部521固定安装于该安装槽内。电机转子52的周向侧面环绕设置有电机磁体部522。电机定子53呈环形结构且与壳体51的侧壁连接,电机定子53包括定子铁芯和定子绕组,定子绕组(图未示)缠绕于定子铁芯上,当定子绕组通电后产生旋转磁场,以与电机磁体部522相互作用,带动电机转子52转动。

65.请再次参照图5、图6,本实施例中,两个叶轮422中的盖环4222均包括驱动环,旋转的磁浮磁体部521通过与对应的盖环4222中的驱动环相互作用,以驱动叶轮组件42悬浮及转动。

66.请同时参照图5、图10、图11,本实施例中,驱动环可为感应驱动环4223a,该感应驱动环4223a由非导磁的导电材料制成(例如,铝、奥氏体不锈钢等),该感应驱动环4223a可为一体成型的连续环状结构,或者,由多块片状物拼接成连续的环状结构。感应驱动环4223a和支撑主体421及叶片4221可采用相同的材料制作,也可采用不同的材料制作。例如,本实施例中,支撑主体421和叶片4221均采用钛合金导电材料制成,而感应驱动环4223a为铝制成的片状的环形结构,感应驱动环4223a可通过粘接、焊接、螺接等方式与叶片4221固定连接。在其他实施例中,支撑主体421、叶片4221及感应驱动环4223a采用相同的材料制成,例如,均采用奥氏体不锈钢制成。

67.参照图12,在其他实施例中,盖环4222还可包括环形支撑体4222a,环形支撑体

4222a、支撑主体421及叶片4221可由具有生物相容性的高分子材料制成,感应驱动环4223a可为具有非导磁的导电材料层的环形膜,通过粘接的方式固定在环形支撑体4222a上,该非导磁的导电材料层形成环形面;或者,可通过电镀的方式使环形支撑体4222a上形成环形的非导磁的导电镀层。可以理解地,本发明对感应驱动环4223a的制作方式不作限定,不论如何制作,只要能使感应驱动环4223a具有与对应的电机转子52上的磁浮磁体部521适配的非导磁的导电环形面即可。

68.当电机转子52中的磁浮磁体部521旋转时,与之相对的感应驱动环4223a由于导电会产生感应电势,并产生短路电流,该短路电流产生感应磁场,感应磁场与电机转子52中的磁浮磁体部521相互作用,在感应驱动环4223a上产生切向力矩和轴向力矩。其中,上驱动装置50a的电机转子52和下驱动装置50b的电机转子52的旋转方向相同,故上叶轮422a盖环4222(参照图5)中的驱动环上产生的切向力矩和下叶轮422b盖环4222中的驱动环上产生的切向力矩的方向相同,而上叶轮422a盖环4222中的驱动环上产生的轴向力矩和下叶轮422b盖环4222中的驱动环上产生的轴向力矩的方向相反,故使得叶轮组件42能在流体腔43(参照图3)内悬浮,并促使叶轮组件42跟随上下两个电机转子52回转。本实施例中,旋转的磁浮磁体部521通过与对应的盖环4222中的感应驱动环4223a相互作用,以驱动叶轮组件42悬浮及转动。其中,感应驱动环4223a设置在叶片4221远离支撑主体421的轴向一侧,使得感应驱动环4223a更靠近磁浮磁体部521,提高了磁浮磁体部521驱动叶轮组件42悬浮并转动的效率。此外,感应驱动环4223a由非导磁的导电材料制成,故在离心泵200未工作时,不会受到磁浮磁体部521磁力的吸附作用,故在离心泵200初始启动时,叶轮组件42更易于悬浮,有利于提高离心泵200的效率。此外,感应驱动环4223a还具有

69.请参照图10、图13-图14,在其他实施例中,驱动环可为永磁驱动环4223b,永磁驱动环4223b包括环形的叶轮磁体部4224,环形的叶轮磁体部4224包括周向依次交替设置的第一磁体4224a和第二磁体4224b;磁浮磁体部521包括第三磁体5211a和第四磁体5211b,第三磁体5211a和第四磁体5211b沿电机转子52的周向依次交替设置,其中,叶轮磁体部4224和磁浮磁体部521的磁极数相同,且第一磁体4224a和第二磁体4224b极性相反,例如,第一磁体4224a靠近磁浮磁体部521的轴向端面为n极时,第二磁体4224b靠近磁浮磁体部521的轴向端面为s极,或者,第一磁体4224a靠近磁浮磁体部521的轴向端面为s极时,第二磁体4224b靠近磁浮磁体部521的轴向端面为n极。第三磁体5211a和第四磁体5211b极性相反,例如,第三磁体5211a靠近叶轮磁体部4224的轴向端面为n极时,第四磁体5211b靠近叶轮磁体部4224的轴向端面为s极,或者,第三磁体5211a靠近叶轮磁体部4224的轴向端面为s极时,第四磁体5211b靠近叶轮磁体部4224的轴向端面为n极。第一磁体4224a与第三磁体5211a的极性相同,第二磁体4224b与第四磁体5211b的极性相同。本实施例中,盖环4222还可包括环形支撑体4222a,永磁驱动环4223b设置在环形支撑体4222a上。

70.在电机转子52处于静止状态时,上驱动装置50a和下驱动装置50b中的磁浮磁体部521与叶轮磁体部4224所产生的轴向磁力达到平衡,使得叶轮组件42能轴向居中悬浮于流体腔43内,此时,驱动机构501对叶轮组件42产生的转矩为零。当电机转子52启动转动时,电机转子52上的磁浮磁体部521相对盖环4222上的叶轮磁体部4224开始偏移一定的角度。在叶轮磁体部4224和磁浮磁体部521错位后使第三磁体5211a和第四磁体5211b交替地位于第一磁体4224a和第二磁体4224b之间的间隙内,分别为第一磁体4224a和第二磁体4224b提供

拉力以带动叶轮组件42转动。

71.本实施例将永磁驱动环4223b设置在叶片4221远离支撑主体421的轴向一侧,使得永磁驱动环4223b更靠近磁浮磁体部521,提高了磁浮磁体部521驱动叶轮组件42悬浮并转动的效率。本实施例中,为进一步提升磁效率,上述第一磁体4224a、第二磁体4224b、第三磁体5211a和第四磁体5211b均可由柔性高分子聚合物粘接永磁体材料(例如,钕铁硼材料等)制成,也可以选用铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土永磁材料或复合永磁材料中的任意一种材料制成。上述第一磁体4224a、第二磁体4224b、第三磁体5211a和第四磁体5211b可以采用开放磁路充磁的方式进行充磁,充磁后,保证两两配对的叶轮磁体部4224和磁浮磁体部521相互背离的一侧漏磁最小。例如,在一种实施方式中,如图15所示,采用开放磁路的充磁方式对该磁性材料进行充磁的过程如下:提供两块待充磁的永磁体材料和一个带线圈的u型铁芯,待充磁的永磁体材料包括第一永磁体块171和第二永磁体块172,u型铁芯180包括第一充磁端181和第二充磁端182,将第一永磁体块171放置于第一充磁端181,将第二永磁体块172放置于第二充磁端182,其中,当往u型铁芯180的线圈通入正向电流时,u型铁芯180形成逆时针方向的磁回路,使其中第一永磁体块171的端面为n极,第二永磁体块172的端面为s极,而第一永磁体块171和第二永磁体块172远离u型铁芯180的端面不形成磁极。这样,两块永磁体材料均只有一个磁极,而在该磁极的另一端不形成磁极,令其背部的磁漏达到最小。可以理解,本实施例中,电机磁体部522也可采用柔性高分子聚合物粘接永磁体材料(例如,钕铁硼材料等)制成,也可选用铝镍钴系永磁合金、铁铬钴系永磁合金、永磁铁氧体、稀土永磁材料或复合永磁材料中的任意一种材料制成。同样,电机磁体部522可以采用开放磁路充磁的方式,这样,电机磁体部522的背部一侧(即背离电机定子53的一侧)磁漏较小,电机磁体部522与电机定子53间的磁效率较高,可减小电机磁体部522的体积。

72.请参照图5、图10、图16,在其他实施例中,支撑主体421和叶片4221均采用非导磁的材料制成,例如钛合金、具有生物相容性的高分子材料等。盖环4222还包括非导磁的环形支撑体4222a,驱动环可为导磁驱动环4223c,导磁驱动环4223c通过粘接、焊接等方式固定在环形支撑体4222a上,导磁驱动环4223c包括多个扇环状的凸极4225,多个凸极4225在周向上间隔排列形成环形,两两相邻的凸极4225之间均具有间隔,且凸极4225的极数(即凸极4225的数量)和与之对应的电机转子52上的磁浮磁体部521的磁极数相同,例如,上叶轮422a的驱动环的凸极4225的极数和上驱动装置50a的磁浮磁体部521的磁极数均为6。每个凸极4225由导磁材料制成,例如,可由铁制成扇环状的铁片作为凸极4225,也可将具有导磁材料层的扇环形膜作为凸极4225,还可通过电镀的方式在环形支撑体4222a上形成扇环形的导磁层作为凸极4225;多个凸极4225可采用相同的方式制作,也可采用不同的方式制作。本发明对凸极4225的制作方式不作限定,不论如何制作,只要能使导磁驱动环4223c上形成与对应的电机转子52上的磁浮磁体部521适配的多个扇环形凸极4225即可。基于反应式同步电磁耦合原理,当电机转子52中的磁浮磁体部521旋转时产生旋转磁场,该旋转磁场会吸引与之相对的导磁驱动环4223c上的凸极4225,从而使得叶轮组件42能在流体腔43(参照图5)内悬浮,并促使叶轮组件42跟随上下两个电机转子52回转。

73.本实施例中,旋转的磁浮磁体部521通过与对应的盖环4222中的导磁驱动环4223c相互作用,以驱动叶轮组件42悬浮及转动。其中,导磁驱动环4223c设置在叶片4221远离支

撑主体421的轴向一侧,使得导磁驱动环4223c更靠近磁浮磁体部521,提高了磁浮磁体部521驱动叶轮组件42悬浮并转动的效率。此外,导磁驱动环4223c还具有结构简单,易于加工且成本较低的优点。

74.请参照图5、图10、图17,在其他实施例中,驱动环可为磁滞驱动环4223d,该磁滞驱动环4223d由坡莫合金(1j81~1j85)、磁滞合金(2j01~1j28)中的一种或多种磁滞材料制成,该磁滞驱动环4223d可为一体成型的连续环状结构,或者,由多块片状物拼接成连续的环状结构。磁滞驱动环4223d可由上述磁滞材料制成片状的环形结构,再通过粘接、焊接、螺接等方式与叶片4221固定连接。在其他实施例中,盖环4222还可包括环形支撑体,磁滞驱动环4223d可为具有磁滞材料层的环形膜,通过粘接的方式固定在环形支撑体上,该磁滞材料层形成环形面;或者,可通过电镀的方式使环形支撑体上形成环形的磁滞材料层。可以理解地,本发明对磁滞驱动环4223d的制作方式不作限定,不论如何制作,只要能使磁滞驱动环4223d具有与对应的电机转子52上的磁浮磁体部521适配的磁滞环形面即可。基于磁滞同步电机原理,当电机转子52中的磁浮磁体部521旋转时产生旋转磁场,该旋转磁场通过磁化磁滞驱动环4223d,从而在磁滞驱动环4223d上产生磁极,磁滞驱动环4223d上的磁极和与之对应的电机转子52中的磁浮磁体部521相互作用,使得叶轮组件42能在流体腔43(参照图5)内悬浮,并促使叶轮组件42跟随上下两个电机转子52回转。

75.本实施例中,旋转的磁浮磁体部521通过与对应的盖环4222中的磁滞驱动环4223d相互作用,以驱动叶轮组件42悬浮及转动。其中,磁滞驱动环4223d设置在叶片4221远离支撑主体421的轴向一侧,使得磁滞驱动环4223d更靠近磁浮磁体部521,提高了磁浮磁体部521驱动叶轮组件42悬浮并转动的效率。此外,磁滞驱动环4223d在离心泵200未工作时,受到磁浮磁体部521磁力的吸附作用较小,故在离心泵200初始启动时,叶轮组件42更易于悬浮,有利于提高离心泵200的效率。

76.进一步地,驱动环外还可密封覆盖生物相容性膜(图未示),例如,可使用硅橡胶、聚(2-噁唑啉)(poxa)、聚乙二醇(peg)中的一种或多种亲水性且生物相容性良好的聚合物材料制作生物相容性膜;或是:将聚对苯二甲酸乙二醇酯、致孔剂加入溶剂中得到悬浮液,固化成膜后再在去离子水中浸泡形成多孔膜,将干燥后的多孔膜浸入明胶和壳聚糖的混合溶液后续处理后制得生物相容性膜;或者,生物相容性膜可为碳纤维增强的壳聚糖复合膜,或是透明质酸环氧化物衍生物膜。通过在驱动环外包覆生物相容性膜,可以降低或消除驱动环破坏血液中的红细胞而导致的溶血现象,或因材料本身所致的血小板功能下降、白细胞暂时性减少和功能下降以及补体激活等血液生理功能的影响。使得血液相容性、细胞相容性、组织相容性均获得改善。

77.本实施例驱动环与叶片4221固定连接,在其他实施例中,驱动环可与叶片4221可拆卸连接,这样可在不同的应用场景下,选取合适的驱动环使用。

78.进一步地,参照图5、图10,离心泵200还包括传感器(图未示)和控制器57,例如,该传感器位于电机转子52的磁浮磁体部521的内环内,传感器用于实时或定时检测叶轮组件42的轴向位置,基于叶轮组件42的位置产生轴向位移差动信号并反馈给控制器57,控制器57基于该轴向位移差动信号控制定子绕组的电流,从而分别调节上驱动装置50a和下驱动装置50b的电机转子52的转速,当电机转子52的转速变化时,叶轮组件42上所受的切向力矩和轴向力矩均会发生变化,因此,通过调整电机转子52的转速不仅可实现对叶轮组件42转

速的控制,还能控制叶轮组件42的轴向位置。例如,上驱动装置50a和下驱动装置50b中分别设置有涡流传感器,通过上驱动装置50a和下驱动装置50b中的涡流传感器检测叶轮组件42的轴向的位置偏差为δu,当位置偏差δu》0时,叶轮组件42轴向偏上,当δu《0时,叶轮组件42轴向偏下,当δu=0时,叶轮组件42轴向偏差为零。上驱动装置50a的电机转子52的转速给定为u-δu,上驱动装置50a的电机转子52的转速给定为u+δu。由于上叶轮422a中的驱动环上的切向力矩和下叶轮422b中的驱动环上的切向力矩的方向相同,而上叶轮422a中的驱动环上的轴向力矩和下叶轮422b中的驱动环上的轴向力矩的方向相反,因此当上驱动装置50a的电机转子52的转速和下驱动装置50b的电机转子52的转速不同时,会使叶轮组件42上受到向上的轴向合力或向下的轴向合力从而调整叶轮组件42的轴向位置,又由于上驱动装置50a和下驱动装置50b的电机转子52的转速之和为定值,故可保持叶轮组件42所受的切向合力不变,故叶轮组件42可保持转速不变。本实施例通过传感器反馈叶轮组件42的位置给控制器57,使控制器分别调节上驱动装置50a和下驱动装置50b的电机转子52的转速,从而可控制叶轮组件42的轴向位置,故强化了离心泵200的磁悬浮刚度,使其可满足低速应用;此外,通过调节上驱动装置50a和下驱动装置50b的电机转子52的转速,还可控制叶轮组件42的转速,故能一定程度上模拟人体心脏的博动,从原理上改善生物相容性指标。可以理解的,在其他实施例中,传感器和控制器57的数量可根据需要设置,例如,两个驱动装置50可共用一个传感器和一个控制器57,或者,两个驱动装置50中可分别设置多个传感器和控制器57,两个驱动装置50对应的传感器和控制器57的数量可以相同也可以不同。此外,传感器和控制器57可根据需要设置在蜗壳41外的其他任意适宜的位置。

79.如图10所示,上驱动机构501a和下驱动机构501b均还包括第一轴承55和第二轴承56,第一轴承55和第二轴承56沿轴向同轴设置,电机转子52插设于第一轴承55和第二轴承56内,电机转子52可以在第一轴承55和第二轴承56内转动。

80.进一步地,下驱动机构501b还包括安装座54,安装座54与壳体51的内壁连接,第一轴承55和第二轴承56同轴安装于安装座54上。安装座54位于壳体51内且与壳体51远离蜗壳41的侧壁连接,例如,安装座54可以与壳体51的内壁焊接、螺栓紧固连接或卡接。安装座54上开设有安装孔(图未标),安装孔沿驱动装置50的轴向设置,安装孔与叶轮组件42同轴设置。第一轴承55插设于安装孔内,且与安装孔同轴设置,第二轴承56插设于安装孔内,第二轴承56与第一轴承55沿安装孔的轴向间隔设置。

81.在驱动机构501的运行过程中,电机转子52不仅会受到轴向的载荷(来自于叶轮磁体部4224和磁浮磁体部521传递的磁力),还会受到径向的载荷(电机定子53驱动电机转子52转动的扭矩),这样,在径向载荷和轴向载荷的作用下,电机转子52会受到轴向载荷及径向载荷共同作用下的倾斜力,而轴承的内外圈也不可避免地会产生一定的倾角,从而令电机转子52容易产生偏离轴心方向的运动,当电机转子52产生偏离轴心方向的运动时,电机转子52与安装孔的轴线会产生倾角,使电机转子52靠近叶轮组件42的端面也产生倾斜,这时,电机转子52靠近叶轮组件42的端面呈现为一侧距离叶轮组件42较近,另一侧距离叶轮组件42较远,从而使磁浮磁体部521与盖环4222之间的相互作用力不均衡,进而使叶轮组件42两侧的扭矩不一致,从而引起叶轮组件42扰动。当电机转子52对第一轴承55产生的倾角应力过大时,第二轴承56会对电机转子52产生的倾角应力进行进一步约束,为电机转子52提供与倾角应力相反的平衡力。

82.由此,通过安装座54安装于壳体51内,下驱动机构501b安装于安装座54上,使安装座54可以约束下驱动机构501b运行中产生的震动,通过第一轴承55和第二轴承56同轴安装于安装座54上,电机转子52插设于第一轴承55和第二轴承56内,使第一轴承55和第二轴承56可以共同约束电机转子52在偏离轴心方向的运动,从而保证了电机转子52绕轴心转动的稳定性,避免电机转子52因偏离轴线产生倾角,降低了引起叶轮组件42扰动的概率。可以理解,在其它的实施例中,轴承也可以设置一个或多个。当轴承只有一个时,轴承安装于安装孔内,转子插设于轴承内。

83.参照图18,在其他实施例中,驱动装置50还包括预紧件58,预紧件58在电机转子52背离叶轮组件42一侧连接电机转子52和第二轴承56,预紧件58用于增加第一轴承55和第二轴承56的轴向预紧力,避免电机转子52转动的过程中产生偏离轴心方向的震动。

84.预紧件58包括弹性件581和紧固件582,电机转子52远离叶轮组件42的端面上开设有第一连接孔,弹性件581上开设有第二连接孔,紧固件582穿设于第一连接孔和第二连接孔内以连接电机转子52和弹性件581,弹性件581还与电机转子52远离叶轮组件42的端面及第二轴承56远离第一轴承55的端面贴合,这样,弹性件581可以通过与电机转子52连接以对第二轴承56进行约束,且可以增加第一轴承55和第二轴承56间的预紧力,从而增加第一轴承55和第二轴承56抗轴向偏移的刚度,降低电机转子52转动的过程中产生偏离轴心方向的震动的概率。

85.可以理解,在其它的实施方式中,预紧件58包括紧固件582和至少两个刚性垫片,紧固件582连接刚性垫片和电机转子52,刚性垫片通过与电机转子52连接以施加第一轴承55和第二轴承56的预紧力。

86.如图10所示,控制器57设于下驱动机构501b内,下驱动机构501b的安装座54的远离电机转子52的端面上开设有定位凹槽(图未标),控制器57安装于该定位凹槽内,控制器57分别与上驱动机构501a的电机定子53和下驱动机构501b的电机定子53电连接以控制电机定子53的电流。

87.如图10所示,电机转子52还包括转子铁芯523和安装台524,安装台524与转子铁芯523远离叶轮组件42的一侧连接。安装台524呈圆台状结构或盘状结构,安装槽开设于安装台524上,安装槽有多个,多个安装槽以驱动机构501的轴线为中心圆周等距间隔设置,第三磁体5211a和第四磁体5211b依次插设于安装槽内。

88.进一步地,位于支撑主体421的外周设有环状的轮体外环,该轮体外环设有环状沟槽(图未示),沟槽内设有平衡粒子及分散液。该轮体外环可由镍钛合金、不锈钢等金属材料制成,在其他实施例中,还可采用如高分子材料等其他具有生物相容性的材料制成。上述平衡粒子为纳米粒子,该纳米粒子可以使镍钛合金纳米粒子,也可是其他材质的纳米粒子,例如固体铁磁体微粒(fe3o4微粒)等,粒径范围为5~20nm,体积浓度是(30~60)%,分散液可采用水、有机溶剂(如二甲苯、碳氢化合物、合成脂、聚二醇、聚苯醚、卤化烃、苯乙烯中的一种或多种。上述平衡粒子和分散液密封于沟槽中,基于同性材料之间的“范氏斥力(范得瓦耳斯力)”以及纳米粒子受离心力甚微,这些纳米粒子在离心力、动不平衡力和分散液的粘滞力的共同作用下,可以沿沟槽自由运动。受能量守恒原理的促动,纳米粒子将按能量最小原则沿圆周分布,这种分布能量最小,自然动不平衡最小。这就使得本实施例的离心泵200由于动不平衡引起的震动较小。

89.实施例2

90.参照图19、图20,本实施例与实施例1的相同之处不作赘述,本实施例与实施例1的区别在于,两个驱动装置90、泵体装置80和流入管30c分别为独立的部件,流入管30c与上驱动装置90a之间可拆卸连接,且泵体装置80与两个驱动装置90之间可拆卸连接。

91.请同时参照图21,本实施例的上驱动装置90a和下驱动装置90b之间通过连接装置901相互连接,同时连接装置901还能起到支撑作用,使上驱动装置90a和下驱动装置90b之间始终保持间隔状态以与连接装置901共同限定形成泵体空间902,泵体装置80可拆卸的插设于该泵体空间902内。

92.连接装置901至少包括一个连接件,该连接件包括上连接单元9011、下连接单元9012及分别连接上连接单元9011和下连接单元9012的支撑单元9013,其中,上连接单元9011与上驱动装置90a连接,并自上驱动装置90a朝向远离上驱动装置90a中轴线的径向方向向外延伸后与支撑单元9013的上端连接,支撑单元9013自上连接单元9011朝向靠近下驱动装置90b的轴向方向延伸以与下连接单元9012连接,下连接单元9012自支撑单元9013朝向靠近下驱动装置90b的径向方向延伸后与下驱动装置90b连接。上连接单元9011、下连接单元9012和支撑单元9013围合形成开口朝向泵体装置80的避让空间9014,使得泵体装置80可部分容纳与该避让空间9014中,避免连接装置901对设于上驱动装置90a和下驱动装置90b之间的泵体装置80造成阻挡。在其他实施例中,上连接单元9011和下连接单元9012可省略。

93.上述连接件可一体成型,也可分别制作各个部件后再拼接在一起。此外,连接件还可与上驱动装置90a、下驱动装置90b的壳体91一体成型,或分别制作再连接(例如,固定连接)在一起。为使连接件具有良好的支撑性能,连接件可采用如镍钛合金、不锈钢等金属材料制成,也可采用硬质的高分子材料制成。

94.请同时参照图22、图23,离心泵400还包括至少一个滑动组件,上驱动装置90a和下驱动装置90b(参照图21)中至少一个通过该滑动组件与泵体装置80之间可滑动连接。滑动组件设于上驱动装置90a和泵体装置80之间,滑动组件包括设于上驱动装置90a的壳体91的下端面(即在轴向上靠近泵体装置80的外端面)上的滑块93及设于蜗壳81上端面(即在轴向上靠近上驱动装置90a的外端面)的滑槽83,该滑块93可在滑槽83中沿滑槽83的长度方向自由的滑动。其中,滑槽83相对蜗壳81的上端面凹陷,且开口朝上(即朝向上驱动装置90a)。滑槽83呈直线形,且一端为开放端,另一端为封闭端,所谓开放端是指在滑槽83长度方向上具有开口的一端,可供滑块93沿滑槽83长度方向自该端进入或离开滑槽83,所谓封闭端是指沿滑槽83长度方向上封闭的一端,该封闭端限制滑块93沿滑槽83长度方向自该端进入或离开滑槽83。开放端的设置可较好的引导滑块93进入滑槽83,而封闭端的设置可限制滑块93继续沿滑槽83滑动,有利于限定驱动装置90和泵体装置80之间的相对位置关系,提高操作者的操作精准性。在其他实施例中,滑槽83两端可均为开放端。此外,在其他实施例中,滑块93可设于蜗壳81上端面,与该滑块93适配的滑槽83则可设置于上驱动装置90a的壳体91的下端面。

95.本实施例通过设置滑动组件,使得泵体装置80和驱动装置90滑动配合,能提高泵体装置80装配的精准性,避免泵体装置80和驱动装置90相对位置偏离,此外,由于滑槽83为直型滑槽,因此能防止泵体装置80和驱动装置90之间周向相对移动。

96.本实施例的上驱动装置90a和泵体装置80之间设有两个滑动组件,两个滑动组件在径向上相对设置,有利于驱动装置90和泵体装置80之间更平稳的滑动连接。可以理解地,本发明对滑动组件的数量不作限制,在其他实施例中,上驱动装置90a和泵体装置80之间可仅设置一个滑动组件,也可设置三个或三个以上的滑动组件。此外,在其他实施例中,上驱动装置90a和泵体装置80之间的滑动组件可省略,而是在下驱动装置90b和泵体装置80之间设置一个或多个滑动组件;或者,上驱动装置90a和泵体装置80之间,以及下驱动装置90b和泵体装置80之间均设置有一个或多个滑动组件。

97.本实施例中,滑槽83的横截面形状(即垂直于长度方向的截面形状)大体为具有开口的长方形或正方形,而滑块93的横截面形状也同样未与滑槽83适配的长方形或正方形。在其他实施例中,滑槽83和滑块93的形状可以是其他任意适宜的形状,为防止滑块93从滑槽83的开口脱出,滑块93可具有止挡部(图未示),止挡部的宽度大于滑槽83开口的宽度,当滑块93与滑槽83滑动配合时,止挡部位于滑槽83内,可防止滑块93从滑槽83开口脱出,从而可提高驱动装置90和泵体装置80之间在轴向上的装配紧密度和强度。

98.请再次参照图20,上驱动装置90a上设有避让孔911,该避让孔911具有内壁,且该避让孔911在轴向上贯穿上驱动装置90a,避让孔911可位于驱动装置90的中心,即,避让孔911与驱动装置90同轴设置。流入管30c的轴向一端穿过避让孔911与泵体装置80的流入口811连通,流入管30c的轴向另一端从避让孔911穿出且位于避让孔911的外侧。

99.如图24所示,避让孔911的内壁设有第三螺纹,流入管30c的外侧壁上开设有与避让孔911的第三螺纹配合的第四螺纹,流入管30c穿设于避让孔911内且与避让孔911螺纹连接。本实施例中,第三螺纹为内螺纹,第四螺纹为外螺纹,在其他实施例中,第三螺纹为外螺纹,第四螺纹为内螺纹。通过避让孔911和流入管30c间螺纹连接形成的螺纹槽可以对血流的溢出形成阻流,从而实现了流入管30c与避让孔911之间的密封。

100.请同时参照图25,泵体装置80包括蜗壳81、开设于蜗壳81上端面的流入口811及环形的密封槽8131,其中,密封槽8131自蜗壳81的上端面向下凹陷形成,其开口朝上,即密封槽8131的开口朝向远离下驱动装置90b的轴向方向。密封槽8131具有底壁8131a和两个侧壁,其中,密封槽8131的底壁8131a和密封槽8131的开口在轴向上相对,两个侧壁分别为内侧壁和外侧壁,密封槽8131的内侧壁即为更靠近流入口811的侧壁,密封槽8131的外侧壁即为更远离流入口811的侧壁。密封槽8131在径向上位于流入口811和避让孔911之间,即密封槽8131与流入口811同轴设置,密封槽8131的内径大于流入口811的直径,且密封槽8131的外径小于或等于避让孔911的内径。密封槽8131的内径是指密封槽8131的内侧壁的直径,密封槽8131的外径是指密封槽8131的外侧壁的直径。

101.流入管30c沿轴向依次包括主管道35和与主管道35连通的次管道36,主管道35和次管道36可为一体式结构,也可分别制造再拼接固定在一起。其中,次管道36较主管道35更靠近下驱动装置90b,即次管道36位于主管道35的下端,且次管道36的外径小于或等于主管道35的外径,当处于装配状态时,主管道35的下端抵靠在蜗壳81的上端面,次管道36插入密封槽8131中。密封槽8131的侧壁上还设有密封圈814,包括金属密封圈814、橡胶密封圈814或硅胶密封圈814中的一种或多种。当次管道36插入至密封槽8131内后,密封圈814与次管道36的侧壁相贴合且具有一定的弹性,因此可使次管道36与密封槽8131紧密配合,防止血液进入次管道36与密封槽8131之间的间隙;此外,又由于次管道36与密封槽8131紧密配合,

使得上驱动装置90a和泵体装置80之间在径向上相互锁定,即可避免上驱动装置90a和泵体装置80之间在径向上的相对移动,提高了泵体装置80的装配稳定性。

102.如图25所示,密封槽8131的高度h(即密封槽8131的底壁8131a到密封槽8131的开口的距离)大于次管道36的长度(即次管道36在轴向上的尺寸),使得在装配状态下,次管道36与密封槽8131的底壁8131a之间形成间隔,该间隔距离介于0.5-2cm之间,具体地,可以为0.5cm、0.8cm、1.2cm、1.5cm或2cm。这样设置的好处在于,次管道36与密封槽8131的底壁8131a之间形成的间隔即为滞留空间,当血流渗入到滞留空间内后,便会沉积于该滞留空间内,而血流沉积后便不再流动,从而在滞留空间内形成密实的血栓以形成阻流结构,从而增加了密封槽8131与流入管30c之间的密封效果,降低了血液溢出的概率。

103.上述密封圈814可设置于密封槽8131的外侧壁,例如,密封槽8131的外侧壁上开设有容置槽(图未示),密封圈814嵌设于该容置槽内,且至少部分位于容置槽的外部。容置槽的开口朝向流入口811,密封圈814的外圈容置于容置槽内且与容置槽的内壁贴合,密封圈814的内圈位于容置槽的外侧,用于与次管道36贴合。这样设置的好处在于,设于密封槽8131的外侧壁的密封圈814能实现对滞留空间的密封,防止血流未经沉积而从滞留空间溢出,从而提高血液在密封槽8131内的沉积速度及血栓形成速度。此外通过设置容置槽,密封圈814嵌设于容置槽内,使容置槽可以固定密封圈814,从而可以避免流入管30c拆卸的过程中跟随流入管30c抽出,进而提高流入管30c拆装的便利性。在其他实施例中,密封圈814还可设置于密封槽8131的内侧壁,或者,可在密封槽8131的内侧壁和外侧壁分别设置对应的密封圈814。在其他实施例中,上述容置槽可省略,密封圈814和密封槽8131的侧壁之间可通过粘接或其他连接方式固定连接。

104.如图25所示,流入管30c还包括限位部37,该限位部37设置在主管道35的下端,当处于装配状态时,限位部37插入流入口811,并抵靠在流入口811的侧壁上,以限制上驱动装置90a和泵体装置80在径向上的相对移动。本实施例中,限位部37呈环形,例如,限位部37包括限位管,该限位管的外径大致等于流入口811的直径,使得在装配状态下,限位管的外壁与流入口811的侧壁相互抵靠。此外,限位管的下端端面应当位于流入口811内,或者和流入口811的下端端面齐平,防止限位管伸入至流体腔内,对流体腔内血流产生干扰或阻挡。在其他实施例中,限位部37还可以为离散的环形结构,例如,限位部37包括多个在周向上间隔设置的限位块,多个限位块形成离散的环形结构。在其他实施例中,上述限位部37可省略。

105.本实施例通过设置限位部37,可进一步限制上驱动装置90a和泵体装置80在径向上的相对移动,提高了泵体装置80的装配稳定性。此外,限位部37可一定程度的阻挡血液直接从主管道35与蜗壳81的上端面的间隙溢出,提高了离心泵400的密封效果。

106.本实施例的泵体装置80的拆卸过程如下:首先,保持流入管30c不动,整体旋转驱动装置90和泵体装置80,使驱动装置90和泵体装置80朝向远离流入管30c的方向移动,直至流入管30c的次管道36离开密封槽8131,且限位部37离开流入口811,以解除上驱动装置90a和泵体装置80之间的径向锁定,此时上驱动装置90a和流入管30c仍保持螺纹连接;接着,通过滑动组件,将泵体装置80从上驱动装置90a和下驱动装置90b之间抽拉出来,完成泵体装置80的拆卸。

107.本实施例的泵体装置80的装配过程如下:首先,通过滑动组件将泵体装置80插入至上驱动装置90a和下驱动装置90b之间,再整体旋转驱动装置90和泵体装置80直至上驱动

装置90a和泵体装置80之间形成径向锁定,且主管道35的下端端面和蜗壳81的上端端面贴合,完成泵体装置80的装配。

108.本实施例的离心泵400可拆卸,当泵体装置80需要更换或维修时,可将泵体装置80单独拆装,避免了离心泵400的整体更换,降低了使用成本。进一步地,本实施例仅需要旋转和抽拉两步即可完成泵体装置80的拆装过程,操作简便高效;特别是滑动组件的设置,使得泵体装置80和驱动装置90滑动配合,能提高泵体装置80装配位置的精准性,避免泵体装置80装配的位置偏离;此外,滑动组件还能在驱动装置90和泵体装置80旋转的过程中,限制驱动装置90和泵体装置80在周向上的相对移动,从而使操作者不论转动驱动装置90或是泵体装置80,两者都能同步转动,进一步提高了操作的便利性和精度;而次管道36和密封槽8131的配合关系以及限位部37和流入口811的配合关系,能进一步防止驱动装置90和泵体装置80在径向上的相对移动,提高了装配稳定性。

109.可以理解地,上述实施例中的离心泵可以作为便携式的体外心室辅助装置(心室辅助装置亦可称人工心脏)使用,还可以作为植入式心室辅助装置使用。

110.以上所述实施例的各技术特征可以进行任意的组合。为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

111.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1