一种高压高流量充气机芯的制作方法

1.本发明涉及充气泵机芯技术领域,具体涉及一种高压高流量充气机芯。

背景技术:

2.空压机的充气机芯是其空压机的核心部件,其原理是利用马达带动传动机构在压缩缸内不断压缩气体,然后利用阀门从出气口排出。

3.现有的充气机芯,仅靠空压方式充气,充气效率低,若遇到汽车轮胎、充气浆板等需要大容量高气压值的充气式产品,充气耗时较长,且容易导致充气机芯运行过热而损坏。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种高压高流量充气机芯。

5.本发明的目的通过下述技术方案实现:一种高压高流量充气机芯,包括双进气连通器、与双进气连通器的第一进气口连通的风机供气装置、与双进气连通器的第二进气口连通的活塞供气装置、连通于双进气连通器和风机供气装置的第一单向阀、连通于双进气连通器和活塞供气装置的第二单向阀、以及与双进气连通器的出气口连通的充气接头,所述风机供气装置用于向所述双进气连通器输出大流量气体,所述活塞供气装置用于向所述双进气连通器输出高气压气体。

6.优选的,所述风机供气装置包括连接于所述双进气连通器并与所述第一进气口连通的风机外壳、以及连接于风机外壳内的风机本体,所述风机外壳的端部开设有第一进风口。

7.优选的,所述风机供气装置还包括连接于所述风机外壳开设所述第一进风口的内壁的过滤网。

8.优选的,所述风机外壳的顶部设置有用于容设所述第一单向阀的第一容置槽体,所述第一容置槽体的底壁开设有第一出风口。

9.优选的,所述活塞供气装置包括连接于所述双进气连通器并与所述第二进气口连通的带缸一体支架、连接于带缸一体支架底部的电机、与电机的一输出端传动连接的散热风扇、与电机的另一输出端传动连接的齿轮传动机构、以及与齿轮传动机构传动连接的连杆活塞,所述连杆活塞的活塞端滑动连接于带缸一体支架的气缸端内壁,所述连杆活塞的活塞端开设有第二进风口。

10.优选的,所述双进气连通器与带缸一体支架连接的一端凹设有用于容设所述第二单向阀的第二容置槽体,所述第二进气口开设于第二容置槽体的底壁。

11.优选的,所述双进气连通器的侧壁凸设有旋转卡扣,所述带缸一体支架与双进气连通器连接的一端开设有用于与旋转卡扣卡接配合的旋转卡槽。

12.优选的,所述旋转卡扣包括凸设于所述双进气连通器的侧壁的旋转凸块、以及凸设于旋转凸块的凸脊,所述旋转卡槽包括让位槽、与让位槽连通的槽口、以及开设于带缸一

体支架并与槽口的顶部连通的扣槽,所述让位槽用于供旋转凸块伸入并拧入所述槽口,所述凸脊与扣槽卡接配合。

13.优选的,所述双进气连通器包括第一外壳、以及连接于第一外壳内并贯穿第一外壳靠近所述活塞供气装置一端的第一内管,所述第一进气口开设于第一外壳的底部,所述第二进气口开设于第一内管靠近所述活塞供气装置的一端。

14.优选的,所述充气接头包括与第一外壳连通的第二外壳、连接于第二外壳内并贯穿第二外壳远离第一外壳一端的第二内管,所述第二外壳远离第一外壳的一端开设有大流量排气孔,所述第二内管远离第一内管的一端开设有高气压排气孔,所述风机供气装置、第一外壳、第二外壳和大流量排气孔连通形成用于输送大流量气体的第一通道,所述活塞供气装置、第一内管、第二内管和高气压排气孔连通形成用于输送高气压气体的第二通道。

15.本发明的有益效果在于:本发明的高压高流量充气机芯,采用双进气连通器既连通风机供气装置、又连通活塞供气装置,风机供气装置用于向双进气连通器输出大流量气体,活塞供气装置用于向双进气连通器输出高气压气体,且在第一单向阀和第二单向阀的作用下,避免串风;若充气式产品的气压值较低,启动风机供气装置向双进气连通器输出大流量气体,以便充大量气体,提高充气效率,待充气式产品的气压值较高而风机供气装置的充气量大幅降低时,关闭风机供气装置,启动活塞供气装置向双进气连通器输出高气压气体,直至达到预期的高气压值,大大缩短充气时间,避免充气机芯运行过热而损坏。

附图说明

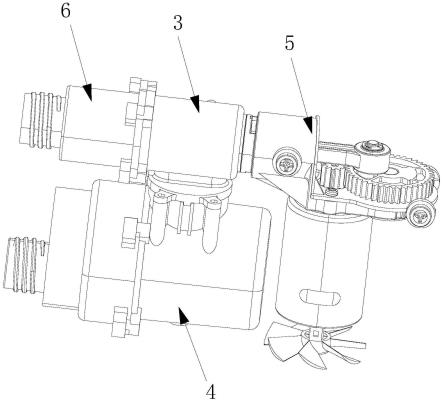

16.图1是本发明的结构示意图;

17.图2是本发明的局部分解示意图;

18.图3是本发明所述风机供气装置的分解结构示意图;

19.图4是本发明所述活塞供气装置的结构示意图;

20.图5是本发明所述活塞供气装置的分解结构示意图;

21.图6是本发明所述双进气连通器的结构示意图;

22.图7是本发明所述双进气连通器的另一视角的结构示意图;

23.图8是本发明所述充气接头的结构示意图;

24.图9是本发明所述充气接头的另一视角的结构示意图;

25.附图标记为:1、第一单向阀;2、第二单向阀;3、双进气连通器;31、第一外壳;32、第一内管;4、风机供气装置;41、风机外壳;42、风机本体;43、过滤网;5、活塞供气装置;51、带缸一体支架;52、电机;53、散热风扇;54、齿轮传动机构;55、连杆活塞;6、充气接头;61、第二外壳;62、第二内管;7、第一进气口;8、第二进气口;9、第一进风口;10、第一容置槽体;11、第一出风口;12、第二进风口;13、第二容置槽体;14、旋转卡扣;141、旋转凸块;142、凸脊;15、旋转卡槽;151、让位槽;152、槽口;153、扣槽;16、大流量排气孔;17、高气压排气孔。

具体实施方式

26.为了便于本领域技术人员的理解,下面结合实施例及附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

27.如图1-9所示,一种高压高流量充气机芯,包括双进气连通器3、与双进气连通器3

的第一进气口7连通的风机供气装置4、与双进气连通器3的第二进气口8连通的活塞供气装置5、连通于双进气连通器3和风机供气装置4的第一单向阀1、连通于双进气连通器3和活塞供气装置5的第二单向阀2、以及与双进气连通器3的出气口连通的充气接头6,所述风机供气装置4用于向所述双进气连通器3输出大流量气体,所述活塞供气装置5用于向所述双进气连通器3输出高气压气体。

28.该高压高流量充气机芯,采用双进气连通器3既连通风机供气装置4、又连通活塞供气装置5,风机供气装置4用于向双进气连通器3输出大流量气体,活塞供气装置5用于向双进气连通器3输出高气压气体,且在第一单向阀1和第二单向阀2的作用下,避免串风;若充气式产品的气压值较低,启动风机供气装置4向双进气连通器3输出大流量气体,以便充大量气体,提高充气效率,待充气式产品的气压值较高而风机供气装置4的充气量大幅降低时,关闭风机供气装置4,启动活塞供气装置5向双进气连通器3输出高气压气体,直至达到预期的高气压值,大大缩短充气时间,避免充气机芯运行过热而损坏。

29.如图1-3所示,在本实施例中,所述风机供气装置4包括连接于所述双进气连通器3并与所述第一进气口7连通的风机外壳41、以及连接于风机外壳41内的风机本体42,所述风机外壳41的端部开设有第一进风口9。

30.采用上述技术方案,使用风机供气装置4时,启动风机本体42,气体从第一进风口9进入风机外壳41内,再经由双进气连通器3的第一进气口7进入双进气连通器3输出大流量气体。

31.在本实施例中,所述风机供气装置4还包括连接于所述风机外壳41开设所述第一进风口9的内壁的过滤网43。

32.采用上述技术方案,气体从第一进风口9进入风机外壳41内,经由过滤网43过滤,有利于滤除大颗粒物质进入风机外壳41内造成堵塞或影响供气。

33.在本实施例中,所述风机外壳41的顶部设置有用于容设所述第一单向阀1的第一容置槽体10,所述第一容置槽体10的底壁开设有第一出风口11。

34.采用上述技术方案,设置的第一单向阀1仅允许气体从第一出风口11进入第一进气口7,避免第一进气口7的气体逆流回第一出风口11,提高充气有效性;第一容置槽体10容设第一单向阀1,以便于第一单向阀1在第一容置槽体10中发挥其作用。

35.如图1-2以及图4-7所示,在本实施例中,所述活塞供气装置5包括连接于所述双进气连通器3并与所述第二进气口8连通的带缸一体支架51、连接于带缸一体支架51底部的电机52、与电机52的一输出端传动连接的散热风扇53、与电机52的另一输出端传动连接的齿轮传动机构54、以及与齿轮传动机构54传动连接的连杆活塞55,所述连杆活塞55的活塞端滑动连接于带缸一体支架51的气缸端内壁,所述连杆活塞55的活塞端开设有第二进风口12。

36.采用上述技术方案,使用活塞供气装置5时,启动电机52,电机52的一输出端驱动散热风扇53转动散热,有利于防止活塞供气装置5运行过热,电机52的另一输出端驱动齿轮传动机构54、带动连杆活塞55于带缸一体支架51的气缸端往复运动,气体从第二进风口12进入带缸一体支架51内,再经由双进气连通器3的第二进气口8进入双进气连通器3输出高气压气体;进一步的,所述连杆活塞55靠近所述双进气连通器3的一面连接有用于所述第二进风口12进风的第三单向阀(图中未示出),避免打气时气体沿第二进风口12出气。

37.如图6所示,在本实施例中,所述双进气连通器3与带缸一体支架51连接的一端凹设有用于容设所述第二单向阀2的第二容置槽体13,所述第二进气口8开设于第二容置槽体13的底壁。

38.采用上述技术方案,设置的第二单向阀2仅允许第二进风口12的气体经带缸一体支架51进入第二进气口8,避免第二进气口8的气体逆流回带缸一体支架51,提高充气有效性;第二容置槽体13容设第二单向阀2,以便于第二单向阀2在第二容置槽体13中发挥其作用。

39.如图3、图4、图6所示,在本实施例中,所述双进气连通器3的侧壁凸设有旋转卡扣14,所述带缸一体支架51与双进气连通器3连接的一端开设有用于与旋转卡扣14卡接配合的旋转卡槽15。

40.采用上述技术方案,组装时,旋转卡扣14旋转卡接于旋转卡槽15,即可将带缸一体支架51与双进气连通器3固定组装在一起,安装效率更高,且带缸一体支架51本身一体设置,无需组装气缸,节省组装效率。

41.在本实施例中,所述旋转卡扣14包括凸设于所述双进气连通器3的侧壁的旋转凸块141、以及凸设于旋转凸块141的凸脊142,所述旋转卡槽15包括让位槽151、与让位槽151连通的槽口152、以及开设于带缸一体支架51并与槽口152的顶部连通的扣槽153,所述让位槽151用于供旋转凸块141伸入并拧入所述槽口152,所述凸脊142与扣槽153卡接配合。

42.采用上述技术方案,组装时,旋转凸块141经让位槽151拧入槽口152,并使得凸脊142与扣槽153卡接配合,即可将带缸一体支架51与双进气连通器3固定组装在一起,安装效率更高。

43.如图6-9所示,在本实施例中,所述双进气连通器3包括第一外壳31、以及连接于第一外壳31内并贯穿第一外壳31靠近所述活塞供气装置5一端的第一内管32,所述第一进气口7开设于第一外壳31的底部,所述第二进气口8开设于第一内管32靠近所述活塞供气装置5的一端。

44.进一步的,所述充气接头6包括与第一外壳31连通的第二外壳61、连接于第二外壳61内并贯穿第二外壳61远离第一外壳31一端的第二内管62,所述第二外壳61远离第一外壳31的一端开设有大流量排气孔16,所述第二内管62远离第一内管32的一端开设有高气压排气孔17,所述风机供气装置4、第一外壳31、第二外壳61和大流量排气孔16连通形成用于输送大流量气体的第一通道,所述活塞供气装置5、第一内管32、第二内管62和高气压排气孔17连通形成用于输送高气压气体的第二通道。

45.采用上述技术方案,风机供气装置4、第一外壳31、第二外壳61和大流量排气孔16连通形成用于输送大流量气体的第一通道,活塞供气装置5、第一内管32、第二内管62和高气压排气孔17连通形成用于输送高气压气体的第二通道,以便充气接头6接不同的气管使用。

46.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1