一种适用于多级压缩的压缩机冷却系统的制作方法

1.本发明涉及压缩机技术领域。更具体地说,本发明涉及一种适用于多级压缩的压缩机冷却系统。

背景技术:

2.冷却系统是液驱氢气压缩机撬体的重要组成,现有的压缩机撬体一般采用液冷的方式进行冷却,各冷却器分别与冷却水机组的出液口和回液口连接或者单独连接冷却塔,形成冷却液循环回路。由于对应的冷却位置不同,各冷却器对冷却液的用量需求也不相同,其对应的冷却液循环回路的冷却液利用率差别较大,造成冷却系统的冷却力浪费。对于多级压缩的压缩机,其一般包括两个增压缸,两个增压缸上对应设置有冷却缸套,相比于前置冷却器、级间冷却器以及排气冷却器,其所需的冷却能量较少,因此需要提供一种冷却系统将冷却缸套与各冷却器的冷却液用量进行组合,以提高冷却系统的冷却效率。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.为了实现根据本发明的这些目的和其它优点,提供了一种适用于多级压缩的压缩机冷却系统,所述压缩机包括驱动油缸、一级增压缸和二级增压缸,所述冷却系统包括:冷却水机组以及设置在所述冷却水机组的出水口和回水口之间的油冷却支路、前置冷却支路、中间冷却支路以及排气冷却支路;所述油冷却支路、所述中间冷却支路以及所述排气冷却支路分别包括用以冷却液压油的油冷却器、设置在所述一级增压缸和所述二级增压缸之间的中间冷却器以及用以冷却经所述二级增压缸加压后的气体的排气冷却器;

5.所述前置冷却支路包括依次串联连通的前置冷却器、第一冷却缸套和第二冷却缸套,所述前置冷却器用以冷却进入所述一级增压缸之前的气体,所述第一冷却缸套和所述第二冷却缸套分别用以冷却所述一级增压缸和所述二级增压缸;所述第一冷却缸套和所述第二冷却缸套之间设置有辅助冷却支路,所述第一冷却缸套和所述第二冷却缸套之间以及所述辅助冷却支路靠近所述第一冷却缸套的一端均设置有控制阀;所述辅助冷却支路包括辅助冷却器,用以对从所述第一冷却缸套进入所述第二冷却缸套的冷却液进行辅助冷却,所述辅助冷却器中的冷却介质为经所述油冷却器冷却后的液压油;所述第一冷却缸套的出液口以及所述第二冷却缸套的进液口均设置有温度传感器。

6.优选的是,还包括液压油箱和油泵,经所述油冷却器冷却后的液压油返回所述液压油箱,所述油泵将液压油从所述液压油箱泵出后分为两路,一路进入所述驱动油缸,另一路进入所述辅助冷却器的进液口,从所述辅助冷却器的出液口流出的液压油再进入所述油冷却器中进行冷却。

7.优选的是,所述油冷却支路、所述前置冷却支路、所述中间冷却支路以及所述排气冷却支路靠近所述冷却水机组的一端均设置有流量调节阀。

8.优选的是,所述第一冷却缸套和所述第二冷却缸套的结构相同,均包括缸体和设

置在所述缸体内的螺旋肋板;所述缸体呈中空的圆柱形,其密封套设在所述一级增压缸或所述二级增压缸上;所述螺旋肋板将所述缸体与所述一级增压缸或所述二级增压缸的外壁之间分隔成连续的螺旋流道,所述缸体上开设有进液口和出液口,且分别与所述螺旋流道两端连通。

9.优选的是,所述螺旋流道上沿冷却液流经方向间隔设置有多个肋板组,每个所述肋板组包括两个沿冷却液流经方向呈八字形布置的肋板。

10.优选的是,所述肋板的底面与所述螺旋肋板固定连接,所述肋板迎向冷却液的一侧为倾斜面,且所述倾斜面沿冷却液流经方向倾斜向上。

11.优选的是,所述螺旋肋板上间隔设置有凹槽,所述凹槽的长度方向与冷却液流经方向相交。

12.优选的是,所述一级增压缸和所述二级增压缸的侧壁上沿其长度方向间隔埋设有多个热管组,所述热管组包含多个沿所述第一增压缸或所述第二增压缸周向间隔设置的热管。

13.优选的是,所述热管为内部中空的矩形扁管,所述热管的内壁上设置有毛细结构,所述毛细结构内填充有冷却介质。

14.本发明至少包括以下有益效果:

15.1、本发明提供的适用于多级压缩的压缩机冷却系统,将将前置冷却器、第一冷却缸套以及第二冷却缸套依次通过管路串联,形成所述前置冷却支路,以使油冷却支路、前置冷却支路、中间冷却支路以及排气冷却支路的冷却液用量需求趋于接近,以提高整个冷却系统的冷却液利用率。并且在第一冷却缸套和第二冷却缸套之间设置辅助冷却支路,确保串联后的第二冷却缸套的冷却效率,辅助冷却器的冷却介质采用经所述油冷却器冷却后的液压油,以最大化利用冷却系统的冷却效能。

16.2、本发明提供的适用于多级压缩的压缩机冷却系统,通过在第一冷却缸套和所述第二冷却缸套内建立螺旋流道,并通过肋板组或者凹槽在冷却液流经螺旋流道时产生涡流,使得冷却液能够快速且全面地覆盖一级增压缸和二级增压缸的外壁,保证在串联形成的前置冷却支路中对一级增压缸和二级增压缸的冷却效率。

17.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

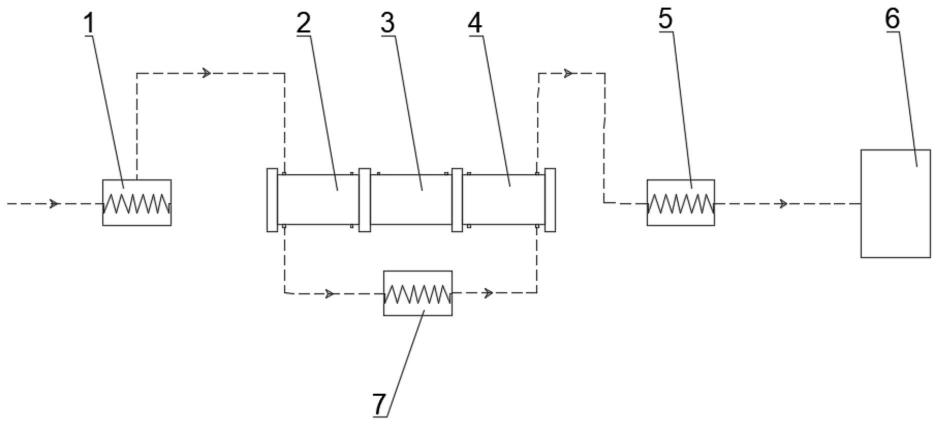

18.图1为本发明所述压缩机的工作原理示意图;

19.图2为本发明所述前置冷却支路的结构示意图;

20.图3为本发明所述热管组的一种分布方式示意图;

21.图4为图3的a-a剖面结构示意图;

22.图5为本发明所述肋板的结构示意图;

23.图6为本发明所述凹槽的结构示意图;

24.图7为本发明所述热管的内部结构示意图;

25.图8为本发明所述热管组的另一种分布方式示意图;

具体实施方式

26.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

27.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.如图1和图2所示,本发明提供一种适用于多级压缩的压缩机冷却系统,所述压缩机包括驱动油缸3、一级增压缸2和二级增压缸4,所述冷却系统包括:冷却水机组以及设置在所述冷却水机组的出水口7和回水口12之间的油冷却支路、前置冷却支路、中间冷却支路以及排气冷却支路;所述油冷却支路、所述中间冷却支路以及所述排气冷却支路分别包括用以冷却液压油的油冷却器、设置在所述一级增压缸2和所述二级增压缸4之间的中间冷却器7以及用以冷却经所述二级增压缸加压后的气体的排气冷却器5;

29.所述前置冷却支路包括依次串联连通的前置冷却器1、第一冷却缸套8和第二冷却缸套11,所述前置冷却器1用以冷却进入所述一级增压缸2之前的气体,所述第一冷却缸套8和所述第二冷却缸套11分别用以冷却所述一级增压缸2和所述二级增压缸4;所述第一冷却缸套8和所述第二冷却缸套11之间设置有辅助冷却支路,所述第一冷却缸套8和所述第二冷却缸套11之间以及所述辅助冷却支路靠近所述第一冷却缸套8的一端均设置有控制阀9;所述辅助冷却支路包括辅助冷却器10,用以对从所述第一冷却缸套8进入所述第二冷却缸套11的冷却液进行辅助冷却,所述辅助冷却器10中的冷却介质为经所述油冷却器冷却后的液压油;所述第一冷却缸套8的出液口以及所述第二冷却缸套11的进液口均设置有温度传感器。

30.在这种技术方案中,参照图1,图1中虚线中的箭头为气流流经方向,所述驱动油缸3在液压油的作用下通过活塞分别在所述一级增压缸2和所述二级增压缸4中做功以压缩气体,待压缩气体经所述前置冷却器1进行预冷后进入所述一级增压缸2进行第一级压缩,此过程中由所述第一冷却缸套8对所述一级增压缸2进行冷却;经第一压缩后的气体进入所述中间冷却器7进行冷却;然后进入所述二级增压缸4进行第二级压缩,此过程中由所述第二冷却缸套11对所述二级增压缸4进行冷却;经第二级压缩后的气体进入所述排气冷却器5,冷却后进入储气罐6中进行存储。在上述压缩过程中,所述中间冷却器7的进液口、出液口分别通过管路与冷却水机组的出液口7和回液口12连通,形成所述中间冷却支路;所述排气冷却器6的进液口、出液口分别通过管路与冷却水机组的出液口7和回液口12连通,形成所述排气冷却支路;所述油冷却器对经过所述驱动油缸3的液压油进行冷却,所述油冷却器的进液口、出液口分别通过管路与冷却水机组的出液口7和回液口12连通,形成所述油冷却支路。相比于所述油冷却器、所述中间冷却器7以及所述排气冷却器6,所述前置冷却器1、所述第一冷却缸套8以及所述第二冷却缸套11的换热需求均较低,因此为使得各冷却支路的换热量相近,冷却系统的冷量利用率最大化,参照图2,图2中实线中的箭头为冷却液流经方向,将所述前置冷却器1、所述第一冷却缸套8以及所述第二冷却缸套11依次通过管路串联,

并与冷却水机组的出液口7和回液口12连通,形成所述前置冷却支路。并且在所述第一冷却缸套8和所述第二冷却缸套11之间设置辅助冷却支路,确保串联后的第二冷却缸套11的冷却效率。为最大化利用冷却系统的冷量利用率,所述辅助冷却器的冷却介质采用经所述油冷却器冷却后的液压油。利用所述第一冷却缸套8的出液口以及所述第二冷却缸套11的进液口设置的温度传感器判断是否需要使用所述辅助冷却支路,当任意温度传感器测得的冷却液的温度超过预定温度时,打开所述辅助冷却支路上的控制阀9,关闭所述第一冷却缸套8与所述第二冷却缸套11之间的控制阀,使得从所述第一冷却缸套8流出的冷却液先经过所述辅助冷却器10的进一步冷却后再进入所述第二冷却缸套11;当任意温度传感器测得的冷却液的温度低于预定温度时,关闭所述辅助冷却支路上的控制阀9,打开所述第一冷却缸套8与所述第二冷却缸套11之间的控制阀,使得从所述第一冷却缸套8流出的冷却液直接进入所述第二冷却缸套11。

31.具体地,还包括液压油箱和油泵,经所述油冷却器冷却后的液压油返回所述液压油箱,所述油泵将液压油从所述液压油箱泵出后分为两路,一路进入所述驱动油缸3,另一路进入所述辅助冷却器19的进液口,从所述辅助冷却器10的出液口流出的液压油再进入所述油冷却器中进行冷却。所述液压油箱中的液压油在所述油泵作用下通过液压油管进入所述驱动油缸3,从所述驱动油缸3流出的液压油经所述油冷却器冷却后返回所述液压油箱,形成液压油循环回路。进入所述辅助冷却器10的进液口的液压油作为冷却介质对从所述第一冷却缸套8的出液口流出的冷却液进行辅助冷却,在所述辅助冷却器10经换热后的液压油经所述辅助冷却器10的出液口流出重新通过所述油冷却器进行冷却,回到液压油循环回路中。

32.在另一种实施例中,所述油冷却支路、所述前置冷却支路、所述中间冷却支路以及所述排气冷却支路靠近所述冷却水机组的一端均设置有流量调节阀。通过所述流量调节阀可以针对不用的冷却要求调整各冷却支路的冷却液流量。

33.在另一种实施例中,参照图3和图4,所述第一冷却缸套8和所述第二冷却缸套11的结构相同,均包括缸体13和设置在所述缸体13内的螺旋肋板131;所述缸体13呈中空的圆柱形,其密封套设在所述一级增压缸2或所述二级增压缸4上;所述螺旋肋板131将所述缸体13与所述一级增压缸2或所述二级增压缸4的外壁之间分隔成连续的螺旋流道,所述缸体13上开设有进液口133和出液口134,且分别与所述螺旋流道两端连通。

34.在这种技术方案中,所述螺旋肋板131沿所述第一冷却缸套8或所述第二冷却缸套11的轴线方向盘旋,进而所述螺旋流道沿所述第一冷却缸套8或所述第二冷却缸套11的轴线方向延伸,冷却液从所述进液口133进入所述缸体13,沿所述螺旋流道快速流经所述一级增压缸2或所述二级增压缸4的外壁进行冷却,然后从所述出液口流出。通过所述螺旋肋板131能够使冷却液快速且全面覆盖增压缸的外壁,提高冷却效率。

35.在另一种实施例中,参照图4和图5,所述螺旋流道上沿冷却液流经方向间隔设置有多个肋板组,每个所述肋板组包括两个沿冷却液流经方向呈八字形布置的肋板132。

36.所述肋板132的底面与所述螺旋肋板131固定连接,所述肋板132迎向冷却液的一侧为倾斜面,且所述倾斜面沿冷却液流经方向倾斜向上。

37.两个所述肋板132两端之间间距较大的一端位于冷却液下流端,间距较小的一端位于冷却液上流端,即冷却液先经过两个所述肋板132间距较小的一端,再经过间距较大的

一端。当冷却液穿过所述肋板组时会产生涡流效应,从而增加冷却液对所述一级增压缸2或所述二级增压缸4的冷却换热效率。配合所述螺旋流道,使得冷却液在快速从所述螺旋流道经过时,在涡流作用下保证其换热效率,实现对增压缸的高效冷却。

38.在另一种实施例中,所述螺旋肋板131上间隔设置有凹槽135,所述凹槽的长度方向与冷却液流经方向相交。参照图6,所述螺旋肋板131上间隔设置有与冷却液流经方向垂直相交的凹槽135。所述凹槽135的长度方向也可以与冷却液流经方向斜向相交。当冷却液沿所述螺旋流道流动时,遇到与冷却液流经方向垂直的凹槽135而形成涡流,以提高冷却液在所述缸体13内的换热效率。

39.在另一种实施例中,所述一级增压缸2和所述二级增压缸4的侧壁上沿其长度方向间隔埋设有多个热管组,所述热管组包含多个沿所述一级增压缸2或所述二级增压缸4周向间隔设置的热管14。

40.所述热管14为内部中空的矩形扁管,所述热管的内壁上设置有毛细结构,所述毛细结构内填充有冷却介质。

41.通过所述热管14增加所述一级增压缸2和所述二级增压缸4的侧壁的传热效率,使得增压缸内部因气体压缩产生的热量能够通过侧壁快速传递至所述第一冷却缸套8和所述第二冷却缸套11内,并通过冷却缸套内的冷却液将热量带走,实现对增压缸的高效冷却。参照图3,所述热管组内的热管14可以为与增压缸直径相配合的弧形,一个热管组的多个热管14沿增压缸的周向间隔埋设;参照图8,所述热管14也可以沿增压缸的轴线设置,一个热管组的多个热管14沿增压缸的周向间隔埋设。所述热管14为相变热管,其靠近增压缸内壁的一侧为蒸发区,相对的另一侧为冷凝区,冷却介质在蒸发区吸收热量蒸发为气体,在冷凝区释放热量凝结为液体,并通过所述毛细结构回流至蒸发区,与此同时将凝结时释放的热量传递至增压缸的外壁。所述毛细机构和所述冷却介质可采用常规热管使用的材质。进一步地,参照图7,所述毛细结构包括设置在蒸发区的有第一毛细结构141以及设置在冷凝区的第二毛细结构143,所述第一毛细结构141与所述第二毛细结构143之间留有间隙,所述第一毛细结构41的孔径小于所述第二毛细结构44的孔径,以使所述第一毛细结构141的毛细力大于所述第二毛细结构143,进而使得冷凝后的冷却介质能够快速回到蒸发区。所述热管14内沿其长度方向间隔设置有多个支撑柱142,以保证所述热管14的强度。

42.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1