一种双级流量控制伸缩系统及其控制方法与流程

本发明涉及起重机上的伸缩系统,尤其涉及一种双级流量控制伸缩系统及其控制方法。

背景技术:

1、当前大吨位起重机上车伸缩系统在满足通油能力降低压损的基础上采用多个相同型号平衡阀并联方式布置在伸缩油缸活塞杆头上,以此更为合理的布置活塞杆头结构;当伸缩系统回缩作业时多个平衡阀同时开启会导致伸缩油缸大腔压力急剧降低,以致伸缩油缸瞬间无法抵抗起重臂等负载重力造成启动冲击,特别是起重臂外伸较长时会导致严重的整机晃动、结构件异响,严重影响机手操作感受及舒适性,无法满足人们对起重机的操控舒适性、电控性能、通用性提出了更高的要求。

2、现有技术中为了解决上述问题,大多采用单级流量控制伸缩系统,在伸缩油缸活塞杆头的a口并联了两个及以上平衡阀通过活塞杆内部连接伸缩油缸的无杆腔;伸缩油缸活塞杆头的b口连接两个平衡阀先导油路并通过活塞杆内部连接伸缩油缸的有杆腔。当伸缩油缸活塞杆头的a口进油即伸缩油缸外伸时油液通过两个处于初始位的平衡阀进入活塞杆油道,最终油液进入伸缩油缸无杆腔;同时有杆腔油液通过活塞杆油道进入伸缩油缸活塞杆头的b口。当伸缩油缸活塞杆头的b口进油即伸缩油缸收缩时油液通过活塞杆油道进入伸缩油缸有杆腔,并通过伸缩油缸活塞杆头的先导油路;同时无杆腔油液通过活塞杆油道进入伸缩油缸活塞杆头的a口。

3、现有单级流量控制伸缩系统存在以下缺点:

4、(1)系统微动调速性差,操控舒适性不好;由于系统中为满足流量及安装布置要求使用多个平衡阀共同参与微动调速,使得缩臂启动过程中吊臂从静摩擦状态变为动摩擦状态时因摩擦系数的突变而出现运行冲击现象。

5、(2)系统适用性、通用性差;由于各机型吊臂结构形式、重量的不同导致各机型伸缩特性存在差异,当在某一机型匹配良好后无法将其直接应用到其他机型上,影响系统适用范围及通用性,增加了人工成本、材料成本;

6、(3)完全液控未发挥电控优势;单级流量控制伸缩系统为液压控制,当遇到伸缩控制问题时只能通过更换液压元件加以修复,不能通过调整电流等措施加以优化调整;

7、因此亟需解决上述问题。

技术实现思路

1、发明目的:本发明的第一目的是提供一种双级流量控制伸缩系统,旨在解决现有单级流量控制伸缩系统当前存在的微动调速性差、操控舒适性不好、系统适用性及通用性差等问题。

2、本发明的第二目的是提供该双级流量控制伸缩系统的控制方法。

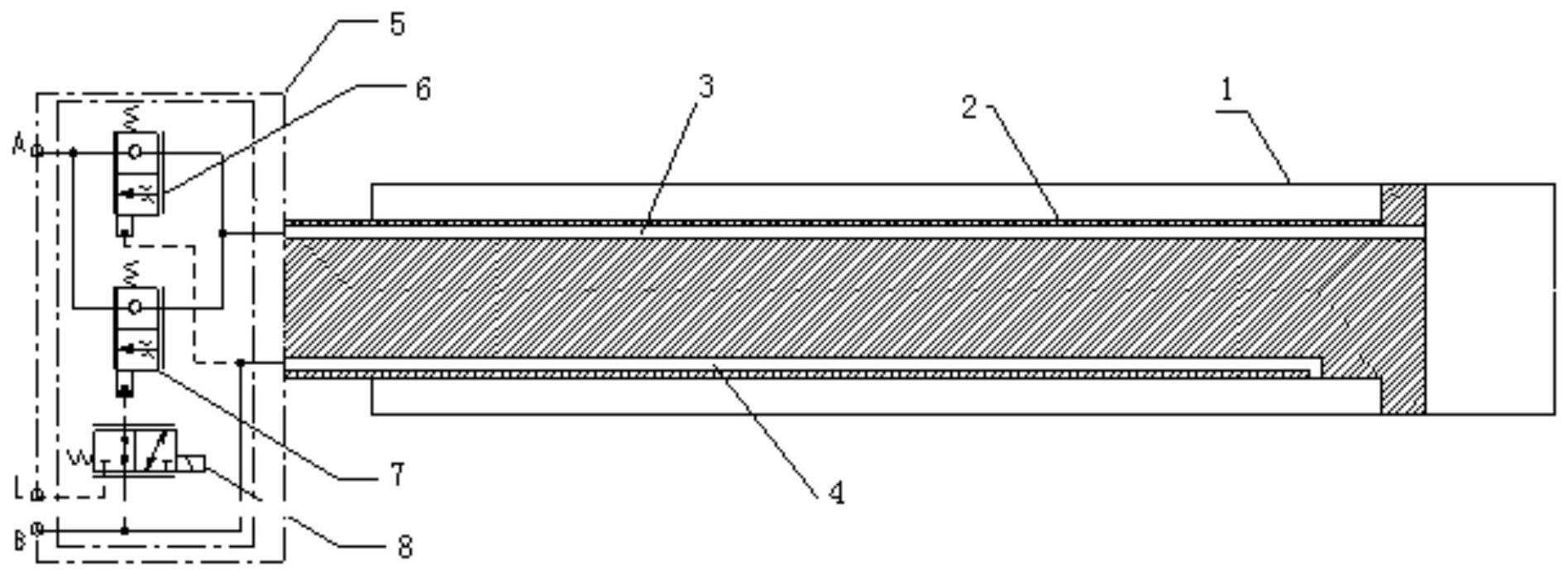

3、技术方案:为实现以上目的,本发明公开了一种双级流量控制伸缩系统,包括:

4、伸缩油缸缸筒,

5、穿设在伸缩油缸缸筒内的伸缩油缸活塞杆,

6、所述伸缩油缸活塞杆具有连通伸缩油缸无杆腔的第一活塞杆油道和连通伸缩油缸有杆腔的第二活塞杆油道,

7、具有工作油口a、工作油口b和泄油口l的伸缩油缸活塞杆头,

8、所述工作油口a与第一活塞杆油道的油口之间并联有微动控制平衡阀和高速控制平衡阀,

9、所述工作油口b分别与微动控制平衡阀先导油口和第二活塞杆油道的油口相连通,

10、所述高速控制平衡阀的先导油口通过电磁比例阀与工作油口b和泄油口l相连。

11、其中,电磁比例阀为二位三通的电磁比例换向阀,电磁比例换向阀得电时,高速控制平衡阀先导口连通泄油口l而保持中位。

12、优选的,电磁比例阀为二位三通的电磁比例换向阀,电磁比例换向阀不得电时,高速控制平衡阀先导口连通泄油口l而保持中位。

13、再者,电磁比例阀为二位三通的电磁比例减压阀,电磁比例换向阀不得电时,高速控制平衡阀先导口连通泄油口l而保持中位。

14、进一步,电磁比例阀为二位三通的电磁比例减压阀,电磁比例换向阀得电时,高速控制平衡阀先导口连通泄油口l而保持中位。

15、优选的,微动控制平衡阀、高速控制平衡阀和电磁比例阀均集成于伸缩油缸活塞杆头上。

16、本发明一种双级流量控制伸缩系统的控制方法,包括如下步骤:

17、当伸缩油缸活塞杆头的工作油口a进油,即伸缩油缸外伸时油液通过处于初始位的微动控制平衡阀进入第一活塞杆油道,最终油液进入伸缩油缸无杆腔;同时有杆腔油液通过第二活塞杆油道进入伸缩油缸活塞杆头的工作油口b;

18、当伸缩油缸活塞杆头的工作油口b进油,即伸缩油缸收缩,电磁比例换向阀得电换向,工作油口b的油液通过第二活塞杆油道进入伸缩油缸有杆腔,并通过伸缩油缸活塞杆头中微动控制平衡阀的先导油路开启微动控制平衡阀,微动控制平衡阀换向,此时由于电磁比例换向阀得电导致高速控制平衡阀的先导口连接泄油口l而保持中位;同时无杆腔油液通过第一活塞杆油道和微动控制平衡阀节流后进入伸缩油缸活塞杆头的工作油口a;当伸缩油缸带动工作臂启动平稳后缓慢降低电磁比例换向阀的控制电流,高速控制平衡阀先导口逐渐建压完成换向,实现伸缩油缸高速回缩;当伸缩油缸将要回缩到指定位置时缓慢增加电磁比例换向阀控制电流,高速控制平衡阀先导口逐渐减压完成复位,再次利用微动控制平衡阀进行微动控制以致油缸停止动作。

19、本发明一种双级流量控制伸缩系统的控制方法,包括如下步骤:

20、当伸缩油缸活塞杆头的工作油口a进油,即伸缩油缸外伸时油液通过处于初始位的微动控制平衡阀进入第一活塞杆油道,最终油液进入伸缩油缸无杆腔;同时有杆腔油液通过第二活塞杆油道进入伸缩油缸活塞杆头的工作油口b;

21、当伸缩油缸活塞杆头的工作油口b进油,即伸缩油缸收缩,电磁比例换向阀不得电,工作油口b的油液通过第二活塞杆油道进入伸缩油缸有杆腔,并通过伸缩油缸活塞杆头中微动控制平衡阀的先导油路开启微动控制平衡阀,微动控制平衡阀换向,此时由于电磁比例换向阀不得电导致高速控制平衡阀先导口连接泄油口l而保持中位;同时无杆腔油液通过第一活塞杆油道和微动控制平衡阀节流后进入伸缩油缸活塞杆头的工作油口a;当伸缩油缸带动工作臂启动平稳后缓慢增加电磁比例换向阀控制电流,高速控制平衡阀先导口逐渐建压完成换向,实现伸缩油缸高速回缩;当伸缩油缸将要回缩到指定位置时缓慢降低电磁比例换向阀控制电流,高速控制平衡阀先导口逐渐减压以致完全复位,再次利用微动控制平衡阀进行微动控制以致油缸停止动作。

22、本发明一种双级流量控制伸缩系统的控制方法,包括如下步骤:

23、当伸缩油缸活塞杆头的工作油口a进油,即伸缩油缸外伸时油液通过处于初始位的微动控制平衡阀进入第一活塞杆油道,最终油液进入伸缩油缸无杆腔;同时有杆腔油液通过第二活塞杆油道进入伸缩油缸活塞杆头的工作油口b;

24、当伸缩油缸活塞杆头的工作油口b进油,即伸缩油缸收缩,电磁比例减压阀不得电,工作油口b的油液通过第二活塞杆油道进入伸缩油缸有杆腔,并通过伸缩油缸活塞杆头中微动控制平衡阀的先导油路开启微动控制平衡阀,微动控制平衡阀换向,此时由于电磁比例减压阀不得电导致高速控制平衡阀先导口连接泄油口l而保持中位;同时无杆腔油液通过第一活塞杆油道和微动控制平衡阀节流后进入伸缩油缸活塞杆头的工作油口a;当伸缩油缸带动工作臂启动平稳后缓慢增加电磁比例减压阀控制电流,高速控制平衡阀先导口逐渐建压完成换向,实现伸缩油缸高速回缩;当伸缩油缸将要回缩到指定位置时缓慢降低电磁比例减压阀控制电流,高速控制平衡阀先导口逐渐减压以致完全复位,再次利用微动控制平衡阀进行微动控制以致油缸停止动作。

25、本发明一种双级流量控制伸缩系统的控制方法,包括如下步骤:

26、当伸缩油缸活塞杆头的工作油口a进油,即伸缩油缸外伸时油液通过处于初始位的微动控制平衡阀进入第一活塞杆油道,最终油液进入伸缩油缸无杆腔;同时有杆腔油液通过第二活塞杆油道进入伸缩油缸活塞杆头的工作油口b;

27、当伸缩油缸活塞杆头的工作油口b进油,即伸缩油缸收缩,电磁比例减压阀得电换向,工作油口b的油液通过第二活塞杆油道进入伸缩油缸有杆腔,并通过伸缩油缸活塞杆头中微动控制平衡阀的先导油路开启微动控制平衡阀,微动控制平衡阀换向,此时由于电磁比例减压阀得电导致高速控制平衡阀的先导口连接泄油口l而保持中位;同时无杆腔油液通过第一活塞杆油道和微动控制平衡阀节流后进入伸缩油缸活塞杆头的工作油口a;当伸缩油缸带动工作臂启动平稳后缓慢降低电磁比例减压阀的控制电流,高速控制平衡阀先导口逐渐建压完成换向,实现伸缩油缸高速回缩;当伸缩油缸将要回缩到指定位置时缓慢增加电磁比例减压阀控制电流,高速控制平衡阀先导口逐渐减压完成复位,再次利用微动控制平衡阀进行微动控制以致油缸停止动作。

28、有益效果:与现有技术相比,本发明具有以下显著优点:

29、(1)本发明通过电磁比例阀实现微动控制与高速控制的流量切换,实现双级流量控制,并通过电磁比例阀的电控延时等策略增加伸缩系统在不同伸缩负载机型的适用性及通用性,提升系统微动调速性及整机操控舒适性;

30、(2)本发明在具有双重伸缩防失速保护功能、防止油缸过大下沉量前提下,若出现伸缩控制问题时通过调整电流等措施加以优化调整避免更换液压元件,可极大的降低维修难度及人工成本;

31、(3)本发明中伸缩油缸初始运动和停止动作均使用微动控制平衡阀控制以实现良好的调速性能,高速回缩时高速控制平衡阀参与控制以提升流量;

32、(4)本发明将微动控制平衡阀、高速控制平衡阀和电磁比例阀均集成于伸缩油缸活塞杆头上,增加了伸缩系统整体结构的集成性。

- 还没有人留言评论。精彩留言会获得点赞!