一种液压动力站的制作方法

1.本实用新型涉及液压设备领域,特别是一种液压动力站。

背景技术:

2.液压动力站是一种为液压工具提供动力的液压设备,由于液压动力站中会有发动机、散热风扇等零部件,所以液压动力站运行时的噪音非常大,以至于与液压动力站处于同一工作环境下的工作人员难以忍受。

技术实现要素:

3.本实用新型实施例要解决的技术问题在于,提供一种液压动力站,以解决现有技术中液压动力站运行时的噪音非常大的问题。

4.本实用新型实施例所提供的液压动力站包括:壳体,其包括底座和罩体,所述罩体罩设于所述底座上,以在二者之间形成安装空间,所述罩体上开设有连通所述安装空间的进风孔;发动机,其装设于安装空间内;散热风扇,其装设于所述安装空间内,并朝向所述发动机,所述安装空间内形成有连通进风孔与所述散热风扇的进风道;其中,所述安装空间内设有第一进风导向板,所述第一进风导向板局部挡设于所述散热风扇与所述进风孔之间,以使所述进风道具有至少一处折弯。

5.进一步地,所述罩体上还设有第一出风口,所述液压动力站还包括出风组件,出风组件包括导风板,导风板设置于所述发动机远离所述散热风扇的一侧,所述导风板上开设有与第一出风口连通的第二出风口,所述发动机包括穿设于所述第二出风口的排烟管。

6.进一步地,所述罩体上还设有与所述第一出风口邻接的第一排烟管穿行口,所述出风组件还包括:连接罩,所述连接罩罩设于所述第二出风口,且位于所述导风板远离所述发动机的一侧,所述连接罩上开设有第三出风口;出风罩,所述出风罩罩设于所述第一出风口与所述第一排烟管穿行口,所述出风罩上开设有进风口,所述进风口与所述第三出风口连通;其中,所述排烟管依次穿设于所述连接罩、所述出风罩与所述第一排烟管穿行口。

7.进一步地,所述连接罩上设有第二排烟管穿行口,所述出风罩上设有与所述第二排烟管穿行口相对的第三排烟管穿行口,所述排烟管经由所述第二排烟管穿行口与所述第三排烟管穿行口,从所述连接罩穿至所述出风罩中。

8.进一步地,所述发动机包括内置风扇以及与所述内置风扇连通的第四出风口,所述出风组件还包括导风筒,所述导风筒装设于所述导风板远离所述连接罩的一侧,所述导风筒一端罩设于所述第四出风口,另一端罩设于所述第二出风口。

9.进一步地,所述安装空间包括导风板与所述散热风扇之间的发动机安装空间;所述出风罩与所述连接罩分层设置,且所述第二排烟管穿行口设置于所述连接罩与所述出风罩相对的第一面上,所述第三排烟管穿行口设置于所述出风罩与所述连接罩相对的第二面上,所述第一面与所述第二面之间具有出风间隙,所述出风间隙与所述发动机安装空间连通,所述二排烟管穿行口和/或所述第三排烟管穿行口的口径大于所述排烟管的管径,以使

所述第一出风口与所述出风间隙连通。

10.进一步地,所述连接罩内形成有连通所述第二出风口与所述第三出风口的出风道,所述连接罩内设有出风导向板,所述出风导向板局部挡设于所述第二出风口与所述第三出风口之间,以使所述出风道具有至少一处折弯。

11.进一步地,所述安装空间内设有第二进风导向板,第二进风导向板局部挡设于所述散热风扇与所述第一进风导向板之间,以使所述进风道具有至少两处折弯。

12.进一步地,所述进风孔沿所述散热风扇的径向相对地设置于所述罩体的两侧;所述第一进风导向板与所述第二进风导向板均设有两个;两个第一进风导向板分别局部挡设于所述散热风扇与两侧的所述进风孔之间,两个所述第二进风导向板分别局部挡设于所述散热风扇与两个所述第一进风导向板之间。

13.进一步地,所述罩体内侧与所述底座的顶部均安装有吸音棉。

14.与现有技术相比,本实用新型实施例提供的液压动力站的有益效果在于:本实用新型实施例提供的液压动力站通过在底座和罩体二者之间形成的安装空间内,设置有局部挡设在散热风扇与罩体上的进风孔之间的第一进风导向板,首先,液压动力站的壳体内部的发动机、散热风扇等部件在运行的时候发出的噪音在撞击到第一进风导向板时会被削弱;其次,受到第一进风导向板的阻挡,噪音需要绕过第一进风导向板才能传播至进风孔处,即噪音需要经过一个折弯的进风道才能传播至进风孔处,噪音在折弯的位置会因改变原传播方向而被削弱;此外,相较于现有技术而言,本实施例的噪音要经过更长的进风道,进一步地削弱了到达进风孔处的噪音,因此本实施例的液压动力站的噪音非常小。

附图说明

15.下面将结合附图及实施例对本实用新型的具体实施方式作进一步详细的说明,附图中:

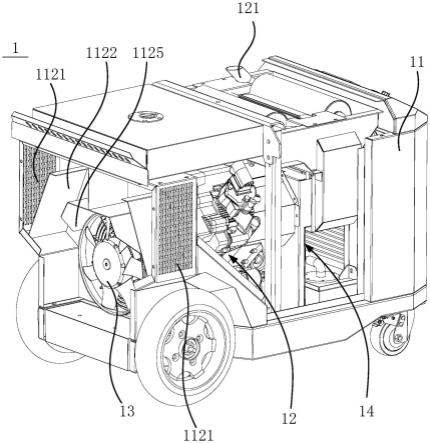

16.图1是本实用新型实施例提供的液压动力站的立体结构示意图;

17.图2是本实用新型实施例提供的液压动力站省略部分罩体后的立体结构示意图;

18.图3是本实用新型实施例提供的液压动力站部分结构的爆炸示意图;

19.图4是本实用新型实施例提供的发动机、发动机减震座以及导风板的立体结构示意图;

20.图5是本实用新型实施例提供的连接罩、出风罩、导风罩以及部分排烟管的立体结构示意图;

21.图6是本实用新型实施例提供的连接罩、出风罩、导风罩以及部分排烟管的爆炸视图;

22.图7是本实用新型实施例提供的液压动力站的结构简图。

23.图中各附图标记为:

24.1、液压动力站;11、壳体;111、底座;112、罩体;1121、进风孔;1122、第一进风导向板;1123、第一出风口;1124、第一排烟管穿行口;1125、第二进风导向板;1126、检修门;12、发动机;121、排烟管;122、第四出风口; 113、进风道;13、散热风扇;14、出风组件;141、导风板;1411、第二出风口;142、连接罩;1421、第三出风口;1422、第二排烟管穿行口;1423、第一面;1424、第三面;1425、出风导向板;1426、安装耳;143、出风罩;1431、进风口;1432、第三排

烟管穿行口;1433、第四面;144、导风筒;145、出风间隙;146、导风罩;15、发动机减震座。

具体实施方式

25.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。现结合附图,对本实用新型的较佳实施例作详细说明。

26.本实用新型实施例提供了一种液压动力站1,如图1-图3所示,液压动力站1包括壳体11、发动机12以及散热风扇13。壳体11包括底座111和罩体112,罩体112罩设于底座111上,以在二者之间形成安装空间(图中未示出),发动机12与散热风扇13均装设在安装空间内,且散热风扇13朝向发动机12。罩体112上开设有连通安装空间的进风孔1121,使得液压动力站1外部的冷空气可以经由进风孔1121进入安装空间内,并经由散热风扇13加速后吹向发动机12,从而为发动机12降温。安装空间内设有第一进风导向板1122,由于第一进风导向板1122局部挡设在散热风扇13与进风孔1121之间,所以受到第一进风导向板1122的阻挡冷空气需要绕过第一进风导向板1122才能流通至散热风扇13处,即冷空气穿过进风孔1121后需要拐弯才能流通至散热风扇 13处,本实施例将冷空气穿过进风孔1121流经散热风扇13时的空气流经的道路称为进风道113,所以进风道113具有至少一处折弯。

27.液压动力站1的壳体11内部的发动机12、散热风扇13等部件在运行的时候会发出噪音。在现有技术中,这种噪音会笔直地从进风孔1121传出去,没有任何的削弱,以至于与液压动力站1处于同一工作环境下的工作人员难以忍受。

28.通过实施本实施例,在底座111和罩体112二者之间形成的安装空间内,设置有局部挡设在散热风扇13与罩体112上的进风孔1121之间的第一进风导向板1122。液压动力站1的壳体11内部的发动机12、散热风扇13等部件在运行的时候发出的噪音在撞击到第一进风导向板1122时会被削弱;其次,受到第一进风导向板1122的阻挡,噪音需要绕过第一进风导向板1122才能传播至进风孔1121处,即噪音需要经过一个折弯的进风道113才能传播至进风孔 1121处,噪音在折弯的位置会因改变原传播方向而被削弱;此外,相较于现有技术而言,本实施例的噪音要经过更长的进风道113,进一步地削弱了到达进风孔1121处的噪音,因此本实施例的液压动力站1的噪音非常小。

29.在具体实施例中,如图1-图5所示,罩体112上还设有第一出风口1123,液压动力站1还包括出风组件14,出风组件14包括导风板141,导风板141 设置于发动机12远离散热风扇13的一侧,导风板141上开设有与第一出风口 1123连通的第二出风口1411,发动机12包括穿设于第二出风口1411的排烟管121。

30.在本实施例中,散热风扇13吹向发动机12的风能经由导风板141上的第二出风口1411吹出,又因为第二出风口1411与罩体112上设置的第一出风口 1123连通,所以散热风扇13吹向发动机12的风能依次经由第二出风口1411 与第一出风口1123,并最终排出液压动力站1。由于本实施例中的发动机12 的排烟管121,是穿过导风板141上的第二出风口1411的,所以散热风扇13 吹出的风能经过排烟管121的表面,并带走排烟管121的热量。由此可见,本实施例的液压动力站1散热能力比较好,使液压动力站1更持续稳定地工作。

31.在具体实施例中,如图1-图7所示,罩体112上还设有与第一出风口1123 邻接的第一排烟管穿行口1124。出风组件14还包括连接罩142以及出风罩143,连接罩142罩设于第二出风口1411,且连接罩142位于导风板141远离发动机12的一侧,连接罩142上开设有第三出

风口1421。出风罩143罩设于第一出风口1123与第一排烟管穿行口1124,出风罩143上开设有进风口1431,进风口1431与第三出风口1421连通。其中,排烟管121依次穿设于连接罩 142、出风罩143与第一排烟管穿行口1124。

32.当然,可以理解的是,也可以不设置第一排烟管穿行口1124,例如直接将排烟管121从第一出风口1123处穿出。

33.在本实施例中,散热风扇13吹向发动机12的风从导风板141上的第二出风口1411吹出后,会进入连接罩142内,随后经由第三出风口1421吹出。由于出风罩143的进风口1431与第三出风口1421连通,所以从第三出风口1421 吹出后的风会经由进风口1431进入出风罩143内,并通过第一出风口1123 排出液压动力站1。由于本实施例中的发动机12的排烟管121是依次穿设于连接罩142、出风罩143与第一排烟管穿行口1124的,所以散热风扇13吹向发动机12的风不仅能在第二出风口1411处带走排烟管121的热量,还能在连接罩142、出风罩143这些位置带走排烟管121的热量,进一步地提高了液压动力站1散热能力,使液压动力站1更持续稳定地工作。

34.当然,可以理解的是,排烟管121从连接罩142穿至出风罩143的方式有多种,排烟管121既可以经由第三出风口1421与进风口1431从连接罩142 穿至出风罩143,又可以在连接罩142上设有连通的第二排烟管穿行口1422,在出风罩143上设有连通的第三排烟管穿行口1432,排烟管121经由第二排烟管穿行口1422与第三排烟管穿行口1432从连接罩142穿至出风罩143。

35.在具体实施例中,如图1-图7所示,为了便于排烟管121、连接罩142 以及出风罩143的装配。第二排烟管穿行口1422与第三排烟管穿行口1432 相对设置,这样能让排烟管121笔直地从连接罩142穿至出风罩143,即从连接罩142穿至出风罩143的这一段排烟管121,不需要有折弯,比较容易装配。

36.在具体实施例中,发动机12包括内置风扇(图中未示出)以及与内置风扇连通的第四出风口122,出风组件14还包括导风筒144,导风筒144装设于导风板141远离连接罩142的一侧,导风筒144一端罩设于第四出风口122,另一端罩设于第二出风口1411。

37.在本实施例中,如图1-图7所示,发动机12内置风扇吹出的风能经由导风筒144、第二出风口1411进入连接罩142内,随后经由第三出风口1421吹出,由于出风罩143的进风口1431与第三出风口1421连通,所以从第三出风口1421吹出后的风会经由进风口1431进入出风罩143内,并通过第一出风口 1123排出液压动力站1。因此内置风扇吹出的风在排出液压动力站1的过程中,可以带走排烟管121的热量,进一步地提高了液压动力站1散热能力,使液压动力站1更持续稳定地工作。

38.在具体实施例中,安装空间包括导风板141与散热风扇13之间的发动机安装空间(图中未示出);出风罩143与连接罩142分层设置,且第二排烟管穿行口1422设置于连接罩142与出风罩143相对的第一面1423上,第三排烟管穿行口1432设置于出风罩143与连接罩142相对的第二面(图中未示出) 上,第一面1423与第二面之间具有出风间隙145,出风间隙145与发动机安装空间连通,第二排烟管穿行口1422和/或第三排烟管穿行口1432的口径大于排烟管121的管径,以使第一出风口1123与出风间隙145连通。

39.风吹向发动机12时,一部分风会进入发动机12内部,为内置风扇提供风量,另一部分风会从发动机12外部经过,并带走发动机12的表面的热量。通过实施本实施例,使得从发

动机12外部经过的风能通过出风间隙145排出液压动力站1。

40.具体地,可以将第二排烟管穿行口1422的口径设置的比排烟管121的管径大一些,这样的话进入出风间隙145的风就可以经由第二排烟管穿行口1422 进入连接罩142内,随后经由第三出风口1421吹出。由于出风罩143的进风口1431与第三出风口1421连通,所以从第三出风口1421吹出后的风会经由进风口1431进入出风罩143内,并通过与第一出风口1123排出液压动力站1。

41.可选地,也可以将第三排烟管穿行口1432的口径设置的比排烟管121的管径大一些,这样的话进入出风间隙145的风就可以经由第三排烟管穿行口 1432进入出风罩143内,并通过第一出风口1123排出液压动力站1。

42.可选地,还可以同时将第二排烟管穿行口1422与第三排烟管穿行口1432 的口径都设置的比排烟管121的管径大一些。

43.在具体实施例中,如图1-图7所述,第一面1423的两侧设有凸出第一面 1423的安装耳1426,安装耳1426用于连接连接罩142与出风罩143,从而使得第一面1423与第二面之间具有出风间隙145。

44.在具体实施例中,如图1-图7所示,第三出风口1421设置于与第一面1423 邻接的第三面1424上,进风口1431设置于与第二面邻接的第四面1433上。出风组件14还包括导风罩146,导风罩146将进风口1431与第三出风口1421 一起罩住,使得进风口1431能与第三出风口1421连通。

45.具体地,由于第三面1424与第四面1433不是相对的,所以第三出风口 1421排出的风需要改变方向才能进入进风口1431,同样的,第三出风口1421 处传出的噪音也需要改变方向才能进入进风口1431,由于噪音会因改变原传播方向而被削弱,所以本实施例能进一步地削弱液压动力站1工作时的噪音。

46.在一实施例中,如图1-图7所示,连接罩142内形成有连通第二出风口 1411与第三出风口1421的出风道(图中未示出),连接罩142内设有出风导向板1425,出风导向板1425局部挡设于第二出风口1411与第三出风口1421 之间,以使出风道具有至少一处折弯。

47.具体地,噪音也能经由第一出风口1123传出。通过实施本实施例,在连接罩142内设置有局部挡设于第二出风口1411与第三出风口1421之间的出风导向板1425。首先,噪音在撞击到出风导向板1425时会被削弱;其次,受到出风导向板1425的阻挡,噪音需要绕过出风导向板1425才能传播至第三出风口1421处,即噪音需要经过一个折弯的才能传播至第三出风口1421处,噪音在折弯的位置会因改变原传播方向而被削弱;此外,相较于现有技术而言,本实施例的噪音要经过更长的出风道,进一步地削弱了到达第一出风口1123处的噪音,因此本实施例的液压动力站1的噪音非常小。

48.在一实施例中,安装空间内设有第二进风导向板1125,第二进风导向板 1125局部挡设于散热风扇13与第一进风导向板1122之间,以使进风道113 具有至少两处折弯。

49.在本实施例中,噪音在撞击到第二进风导向板1125时会被削弱;其次,受到第二进风导向板1125的阻挡,噪音需要绕过第二进风导向板1125,再绕过第一进风导向板1122,才能传播至进风孔1121处;即噪音需要经过一个至少有两处折弯的进风道113才能传播至进风孔1121处,噪音在每个折弯的位置会因改变原传播方向而被削弱;此外,进风道有所延长,这进一步地削弱了到达进风孔1121处的噪音,因此本实施例的液压动力站1的噪音非常

小。

50.为了能给散热风扇13提供更为充足的冷空气,在一实施例中,如图1-图 7所示,进风孔1121沿散热风扇13的径向相对地设置于罩体112的两侧;第一进风导向板1122与第二进风导向板1125均设有两个;两个第一进风导向板 1122分别局部挡设于散热风扇13与两侧的进风孔1121之间,两个第二进风导向板1125分别局部挡设于散热风扇13与两个第一进风导向板1122之间。

51.在一实施例中,罩体112内侧与底座111的顶部均安装有吸音棉(图中未示出)。

52.具体地,吸音棉的吸音率高,隔音性好。通过实施本实施例,能进一步地削弱液压动力站1工作时的噪音。

53.在一实施例中,如图1-图2所示,液压动力站1还包括发动机减震座15,发动机12通过发动机减震座15装设于底座111上,其中发动机减震座15上设有软垫,软垫与发动机12或者底座111相接触,从而起到减少震动,避免硬接触的技术效果,进而达到减少噪音的效果。因此,通过实施本实施例能进一步地削弱液压动力站1工作时的噪音。

54.在一实施例中,如图1-图2所示,罩体112相对的两侧设有检修门1126。其中检修门1126可以是可拆卸的检修门1126,也可以是铰接的检修门1126,本实施例在此不做限定,本领域技术人员可以对此进行适应性设置。

55.本实用新型实施例展示了一种液压动力站1,如图1-图3所示,液压动力站1通过在底座111和罩体112二者之间形成的安装空间内,设置有局部挡设在散热风扇13与罩体112上的进风孔1121之间的第一进风导向板1122,首先,液压动力站1的壳体11内部的发动机12、散热风扇13等部件在运行的时候发出的噪音在撞击到第一进风导向板1122时会被削弱;其次,受到第一进风导向板1122的阻挡,噪音需要绕过第一进风导向板1122才能传播至进风孔1121处,即噪音需要经过一个折弯的进风道113才能传播至进风孔1121 处,噪音在折弯的位置会因改变原传播方向而被削弱;此外,相较于现有技术而言,本实施例的噪音要经过更长的进风道113,进一步地削弱了到达进风孔 1121处的噪音,因此本实施例的液压动力站1的噪音非常小。

56.应当理解的是,以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本实用新型所附权利要的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1