涡旋压缩机的制作方法

1.本技术涉及一种涡旋压缩机。

背景技术:

2.本部分的内容仅提供了与本实用新型相关的背景信息,其可能并不构成现有技术。

3.涡旋压缩机包括外壳、具有定涡旋部件和动涡旋部件的涡旋压缩机构以及用于将外壳内的空间分隔成高压室和低压室的隔板。定涡旋部件的端板的大致中央处设置有排气口和与排气口连通的凹部。在隔板的中央处设置有开口。用于从压缩机构排出工作流体的排出组件设置在定涡旋部件的凹部和隔板的开口中。

4.在现有的涡旋压缩机中,定涡旋部件的限定凹部的壁与排出组件之间的轴向间隙和径向间隙较大,例如,

±

2.0mm。为此,需要设置浮动密封组件进行密封,导致成本较高。此外,浮动密封组件还存在弹簧不能克服密封圈的摩擦力的风险。

技术实现要素:

5.鉴于上述问题,本技术的发明人提出了一种有效控制排出组件与定涡旋部件之间的轴向间隙和径向间隙的方案。根据本技术的方案可以具有较低的成本,并且便于涡旋压缩机的组装。

6.根据本公开的一个方面,提供一种涡旋压缩机。该涡旋压缩机包括:外壳;定涡旋部件和动涡旋部件,所述定涡旋部件和所述动涡旋部件容置在所述外壳内,所述动涡旋部件构造成与所述定涡旋部件接合并且能够相对于所述定涡旋部件绕动以对工作流体进行压缩;隔板,所述隔板构造成将所述外壳内的空间分隔成高压室和低压室;以及定位件,所述定位件设置在所述隔板和所述定涡旋部件之间,并且构造成在组装所述涡旋压缩机时确定所述隔板和所述定涡旋部件之间的相对位置。

7.在一些实施方式中,所述定位件固定安装至所述定涡旋部件上。

8.在一些实施方式中,所述定位件过盈配合至所述定涡旋部件的外周面上。

9.在一些实施方式中,所述定涡旋部件的外周面上设置有台阶面,所述定位件包括支承在所述台阶面上的被支承部分和从台阶面伸出的悬臂部分。

10.在一些实施方式中,所述外周部的端部在组装时被支承在所述悬臂部分上。

11.在一些实施方式中,所述隔板的外周部在焊接至所述外壳之前与所述外壳之间具有间隙。

12.在一些实施方式中,所述被支承部分的厚度大于所述悬臂部分的厚度。

13.在一些实施方式中,所述定位件呈板状。

14.在一些实施方式中,所述定位件具有沿周向方向延伸的弧形或环形的形状。

15.在一些实施方式中,所述定位件具有足以承受所述隔板的重量的刚性,并且在将所述隔板焊接至所述外壳时能够发生形变。

16.根据本公开的涡旋压缩机,通过设置定位件在隔板与定涡旋部件之间直接定位,由此缩短了排出组件与定涡旋部件之间的公差链,并且可以减小排出组件与定涡旋部件之间的公差。

17.由于减小了排出组件与定涡旋部件之间的公差,可以使用各种密封件来实现排出组件与定涡旋部件之间的密封,而无需设计特定的浮动密封组件。因此,可以降低涡旋压缩机的成本。

18.此外,定位件的结构较简单,而且制造成本较低。针对不同的涡旋压缩机,可以制造出不同的尺寸或结构的定位件。这样,无需针对不同的涡旋压缩机做出太大的改进。

19.从下文的详细描述中,本实用新型的其它应用领域将变得更为明显。应该理解的是,这些详细描述和具体示例,虽然示出了本实用新型的优选实施例,但是它们旨在为了示例性说明的目的,而非试图限制本实用新型。

附图说明

20.通过以下参照附图的描述,本实用新型的一个或多个实施方式的特征和优点将变得更加容易理解,在附图中:

21.图1为根据本公开实施方式的涡旋压缩机的纵向剖视示意图;

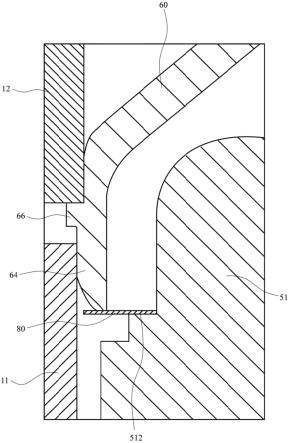

22.图2为图1的涡旋压缩机的局部放大示意图;

23.图3a至图3c示出根据本公开的排出组件与定涡旋部件之间的公差链;

24.图4a和图4b示出比较示例的排出组件与定涡旋部件之间的公差链;图5a至图5e分别为根据各个实施方式的定位件的示意图;以及

25.图6a和图6b分别为将隔板焊接至外壳之前和之后的示意图。

26.应当理解,在所有这些附图中,相应的附图标记指示相似的或相应的部分及特征。此外,应理解的是,附图中的各个组成部分不一定按照比例绘制。例如,为了清楚起见,某些零部件可以以夸大的形式示出。

具体实施方式

27.现在将参照附图更全面地描述示例性实施方式。

28.提供示例性实施方式以使得本公开将是详尽的并且将向本领域技术人员更全面地传达范围。阐述了许多具体细节比如具体部件、装置和方法的示例,以提供对本公开的各实施方式的透彻理解。对本领域技术人员而言将清楚的是,不需要采用具体细节,示例性实施方式可以以许多不同的形式实施,并且也不应当理解为限制本公开的范围。在一些示例性实施方式中,不对公知的过程、公知的装置结构和公知的技术进行详细的描述。

29.下面将参照图1来描述根据本公开实施方式的涡旋压缩机100。图1根据本公开实施方式的涡旋压缩机100的纵向剖视示意图。

30.如图1所示,涡旋压缩机100包括外壳10。外壳10包括大体筒形的壳体11、分别位于壳体11的两端的顶盖12和底盖13。壳体11、顶盖12和底盖13限定了密封的内部空间。

31.用于对工作流体进行压缩的涡旋压缩机构cm容置在外壳10中。涡旋压缩机构cm具有定涡旋部件51和动涡旋部件52。定涡旋部件51和动涡旋部件52相互接合,以在它们的涡卷之间形成一系列压缩腔。当涡旋压缩机100运行时,动涡旋部件52相对于定涡旋部件51绕

动,即,动涡旋部件52不会绕其自身的中心轴线旋转,而是动涡旋部件52的中心轴线绕定涡旋部件51的中心轴线旋转。

32.动涡旋部件52与驱动轴40接合。在图示的示例中,驱动轴40的一端处的偏心销插入动涡旋部件52的毂部中。由此,在驱动轴40旋转时,驱动轴40驱动动涡旋部件52绕动。

33.马达30为驱动轴40提供动力。马达30包括固定至外壳10的定子32和位于定子32的径向内侧的转子34。转子34固定地安装至驱动轴40,以便带动驱动轴40一起旋转,进而驱动轴40带动涡旋压缩机构cm的动涡旋件旋转。

34.在马达30与动涡旋部件52之间设置有轴承座20。涡旋压缩机构cm旋转地支承在轴承座20上。此外,在轴承座20与驱动轴40之间设置有轴承,由此旋转地支承驱动轴40。

35.涡旋压缩机100还包括隔板60。隔板60将外壳10的内部空间分隔成高压室和低压室。高压室由顶盖12和隔板60限定,低压室由隔板60、筒形壳体11和底盖13限定。经由涡旋压缩机构cm压缩后的工作流体经由排气口517排出至高压室中。排气口517设置在定涡旋部件51的端板的大致中央处。涡旋压缩机构cm、轴承座20、马达30和驱动轴40位于低压室内。

36.在涡旋压缩机构cm的排气口517处设置有用于将压缩的工作流体排出至高压室的排出组件70。隔板60的大致中央处设置有开口62。排出组件70固定地安装在开口62中。动涡旋部件51的端板上可以包括沿轴向方向延伸的毂部或筒形部515。筒形部515限定了与排气口517连通的凹部513。凹部513可以构造成用于接收排出组件70的一部分。排出构件70的结构在本文中不必特别限定,而是可以根据需要进行改变。

37.在排出组件70和定涡旋部件51之间需要良好密封。因此,期望在排出组件70和定涡旋部件51之间具有较小的轴向公差和径向公差,以便于采用各种通用的密封方式。为此,根据本公开的涡旋压缩机100还包括定位件80。定位件80设置在隔板60和定涡旋部件51之间。定位件80构造成在组装时将隔板60和定涡旋部件51中的一者相对于隔板60和定涡旋部件51中的另一者进行定位。

38.定位件80可以固定安装至定涡旋部件51上。在图1和图2所示的实施方式中,定位件80过盈配合至定涡旋部件51的外周面上。定涡旋部件51的外周面可以包括台阶面512。定位件80支承在台阶面512上。

39.根据本公开的涡旋压缩机100可以通过定位件80在排出组件70与定涡旋部件51之间建立如下公差链:排出组件70——隔板60——定位件80——定涡旋部件51。换言之,在本公开中,通过设置定位件80极大地缩短了排出组件70与定涡旋部件51之间的公差链。因此,可以精确地将排出组件70与定涡旋部件51之间的公差控制在所期望的较小的范围内。

40.下面参照图3a至图3c来详细描述根据本公开的涡旋压缩机100的排出组件70与定涡旋部件51之间的公差链。

41.如图3a所示,排出组件70包括轴向延伸的筒形部71和从筒形部71沿径向方向向外延伸的凸缘部72。筒形部71接纳在隔板60的开口62中。凸缘部72抵接隔板60并且具有厚度a。凸缘部72具有抵靠隔板60的表面622的表面722和与表面722相反的外端面721。外端面721面向定涡旋部件51。如图3c所示,在排出组件70的外端面721与定涡旋部件51的端面511之间存在间隙g。

42.再参见图3a,隔板60包括沿轴向方向延伸的外周部64。外周部64的端面61支承在定位件80上,如图2所示。隔板60具有从表面622至端面61的轴向高度b。隔板60还可以包括

从外周部64沿径向方向向外延伸的突起66,突起66用于支承顶盖12,如图2所示。

43.参见图3b,定位件80呈板状。例如,定位件80可以由钢板制成。定位件80具有厚度c。定位件80过盈配合在定涡旋部件51上并且支承在台阶面512上。定涡旋部件51具有从端面511至台阶面512的轴向高度d。

44.当组装之后,定涡旋部件51的端面511与排出组件70的外端面721之间的间隙g满足下述关系:g=b+c-a-d。

45.图4a和图4b示出比较示例的涡旋压缩机100’的排出组件70与定涡旋部件51之间的公差链。如图4a所示的涡旋压缩机100’与图1所示的涡旋压缩机100的不同之处在于没有定位件80,而是通过筒形壳体11的上端面对隔板60进行定位。

46.如图4a所示,马达30的定子32定位在底盖13的端面上。在马达30的定子32上依次放置轴承座20、支承件22和定涡旋51。因此,在图4a所示的比较示例中,隔板60由筒形壳体11的上端面进行定位,而定涡旋部件51则经由多个中间部件(如图中所示的支承件22、轴承座20和定子32)由底盖13的端面进行定位。比较示例的涡旋压缩机100’的排出组件70与定涡旋部件51之间建立如下公差链:排出组件70——隔板60——筒形壳体11——底盖13——中间部件32、20、22——定涡旋部件51。显然,与本公开的涡旋压缩机100相比,比较示例的涡旋压缩机100’的该公差链长得多,因此导致排出组件与定涡旋部件之间的公差较大,不利于排出组件与定涡旋部件之间的密封。

47.在图4a中,排出组件70的凸缘的厚度为d,隔板60的与凸缘抵接的表面(可参见图3a的表面622)至突起(可参见图2的突起66)的上表面的轴向高度为c,突起的厚度为b,筒形壳体11的上端面至底盖13的上端面的轴向距离为a,部件32、20、22和51的轴向高度分别为h、g、f和e。

48.参见图4b,当组装涡旋压缩机100’之后,定涡旋部件51的端面511与排出组件70的外端面721之间的间隙g’满足下述关系:g’=a+b+c-d-e-f-g-h。

49.将图3a至图3c所示的间隙g与图4a至图4b所示的间隙g’相比,间隙g短得多,受到影响的因素少得多。因此,根据本公开,间隙g可控性高。根据本公开的涡旋压缩机100仅仅通过在隔板60与定涡旋部件51之间设置定位件80,可以显著减小排出组件70与定涡旋部件51之间的公差。

50.一方面,可以通过设计定位件80的厚度来改变排出组件70与定涡旋部件51之间的轴向公差。

51.另一方面,外周部64在组装时与外壳10之间具有一定间隙,由此可以调整隔板60相对于定涡旋部件51的径向定位,即,可以调整排出组件70相对于定涡旋部件51的径向定位。这样,可以改变或控制排出组件70与定涡旋部件51之间的径向公差。

52.定位件80的形状和结构可以根据需要而变化。图5a中示出的定位件具有规则的圆环形状。图5b中示出的定位件可以具有凹入部以避免与其他关联部件之间发生干涉。图5c中所示的定位件例如根据匹配的部件而可以具有非圆形的形状。图5d中所示的定位件可以具有非封闭的结构。图5e所示的定位件可以具有不同的厚度,即,呈台阶的形状。例如,图5e所示的定位件的被支承部分可以具有较厚的厚度以确保支承强度,而悬臂部分可以具有较薄的部分以在需要时发生变形。

53.应理解的是,定位件80的形状和结构不应局限于图示的具体示例,只要其能够实

现本文中描述的功能即可。

54.在将隔板60定位在定位件80上之后,可以将隔板60焊接至外壳10。在图示的示例中,隔板60被焊接在顶盖12与筒形壳体11之间。

55.图6a示出了在对隔板60进行焊接之前的示意图。隔板60支承在悬臂部分82上。此时,定位件80没有发生变形。即,定位件80具有足以承受隔板60的重量的刚性。在一个示例中,定位件80可以采用金属材料制成,例如,由钢板制成。在替代性示例中,定位件80可以由碳纤维材料、复合材料等制成。

56.图6b示出了在对隔板60进行焊接之后的示意图。在焊接时,会产生高温,使得隔板60(特别是焊接部分附近)发生变形。定位件80的悬臂部分82可以适应于隔板60的变形。如图6b所示,悬臂部分82也相应地向下弯曲而发生形变。可以根据隔板的结构和重量选择定位件80的合适的材料或结构。

57.根据需要,定位件80的形状、尺寸和结构(例如,厚度,悬臂长度、过盈量等)以及材料可以发生变化,不应局限于图示的具体示例。

58.虽然已经参照示例性实施方式对本实用新型进行了描述,但是应当理解,本实用新型并不局限于文中详细描述和示出的具体实施方式。在不偏离权利要求书所限定的范围的情况下,本领域技术人员可以对示例性实施方式做出各种改变。还应理解的是,在技术方案不矛盾的情况下,各个实施方式的特征可以相互结合或者可以省去。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1