一种用于车载无油螺杆压缩机的性能测试台的制作方法

1.本实用新型涉及压缩机测试领域,具体地讲,涉及一种用于车载无油螺杆压缩机的性能测试台。

背景技术:

2.车载压缩机主要为无油压缩机,分为车载无油活塞压缩机、车载无油螺杆压缩机、车载无油滑片压缩机和车载无油涡旋压缩机。车载无油螺杆压缩机在市场上占比较大,且车载无油压缩机的发展是新能源车发展的重要一部分,因此,此类压缩机的性能测试具有非常重要的意义。

3.目前针对车载无油螺杆压缩机的性能测试上仍存在有一定的缺陷,主要体现在压缩机的测试组装和数据采集上。

4.车载压缩机为侧边固定安装,现有测试方法耗时也效果不佳,具体操作流程如下:首先,操控行车将电机放置在一个台架上,以台架螺栓孔进行位置确认并固定,然后将扭矩仪放置在扭矩仪支撑板上,通过一个梅花联轴器将电机与扭矩仪连接;然后通过行车将压缩机吊起,将主机安装在主机安装板上,与此同时完成扭矩仪与主机端联轴器的连接;最后进行扭矩仪及梅花联轴器的对中及固定。此方法对操作员要求比较高,需完成联轴器、扭矩仪、压缩机的安装与拆卸,劳动强度大且费时。测试不同型号的压缩机时,所用到的主机安装板不一样,那么测试多种机型,意味着需要多种安装底座,也意味着需要多次进行更换,对于效益和安装都不实际;另外,测试装配时还需要完成气路管路的连接,现管路安装采取的方法是:一段长软管,通过法兰面完成压缩机排气口和消音器,主机进气口和空滤的连接。金属软管重而不易弯转,完成一次测试后又需要进行拆卸及更换,对操作员来说是非常费时费力的。一般测试一台压缩机,所花费的安装时间在1小时左右,并且无法在测试期间进行组装及拆卸。

5.如今压缩机的性能测试,获取数据采取现场观察记录的方式。测量压差采用的是u型水柱计,测量压力采用的是压力变送器或压力表,测量温度采用的是温度变送器或水银温度计。u型水柱计、压力表和水银温度计通过人为的观察记录,水柱计期间还需要进行水的更换、清洗;压力变送器和温度变送器通过连接工作台进行简单的led数据显示。仪表只能简单的测量数据,后续还需要进行数据统计、计算分析,例如容积流量、比功率等还需要进行额外的处理,耗时耗力且无法得到比较有效的数据。

6.因此,有必要对现有的压缩机性能测试设备进行改进及优化。

技术实现要素:

7.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理、适用性强、对接方便、省时省力的用于车载无油螺杆压缩机的性能测试台。

8.本实用新型解决上述问题所采用的技术方案是:一种用于车载无油螺杆压缩机的性能测试台,其特征在于:包括电机台架、压缩机台架、测试系统和控制器及显示装置;所述

电机台架与压缩机台架对接,其中,电机台架用于安装电机,压缩机台架用于安装压缩机主机;所述测试系统与压缩机主机连接,用于对压缩机主机的性能进行测试;所述控制器及显示装置与测试系统通信连接;所述电机台架包括基座、电机固定调节架、扭矩仪定位支撑架和扭矩仪;所述电机固定调节架和扭矩仪定位支撑架均安装在基座上,所述电机安装在电机固定调节架上,所述扭矩仪安装在扭矩仪定位支撑架上,扭矩仪的一端与电机连接,扭矩仪的另一端与压缩机主机连接;所述压缩机台架包括台架连接板、主机安装板和主机支撑块;所述主机安装板和主机支撑块均安装在台架连接板上,所述台架连接板安装在基座上,所述压缩机主机与主机安装板连接,压缩机主机的底脚与主机支撑块接触;所述测试系统包括一套空气过滤系统、一套测量装置和一套外置润滑油过滤装置;所述空气过滤系统包括空气过滤器,所述空气过滤器与压缩机主机的进气口相接通;所述测量装置包括排气管道以及按照气流方向依次安装在所述排气管道上的安全阀、单向阀、消音器、调节阀和流量装置;所述排气管道的一端与压缩机主机的排气口相接通;所述外置润滑油过滤装置包括油箱、油泵和油过滤器;所述油箱具有进油口,所述进油口通过管道连接至压缩机主机;所述油泵安装在油箱上,其用于抽取油箱中的油经油过滤器过滤后再次将油注入油箱中。

9.优选的,所述电机台架还包括用于对电机和扭矩仪进行防护的防护罩,所述防护罩通过直线滑轨能滑动调节地安装在基座上。

10.优选的,所述扭矩仪与电机和压缩机主机的连接是通过轴连接件实现的,所述轴连接件包括联轴器、转接轴套、万向节、转换法兰和连接法兰;所述扭矩仪的一端与电机通过联轴器连接,扭矩仪的另一端与转接轴套连接,所述转接轴套、万向节和转换法兰依次连接,所述连接法兰和压缩机主机连接,电机台架与压缩机台架对接后,连接法兰与转换法兰通过螺栓紧固连接。

11.优选的,所述基座具有支腿,支腿底部安装有减振垫。

12.优选的,所述主机安装板和主机支撑块均通过塞打螺栓及普通公制螺栓固定安装在台架连接板上,所述台架连接板通过普通公制螺栓安装在基座上,所述压缩机主机也是通过塞打螺栓与主机安装板连接。

13.优选的,所述空气过滤系统还包括进气软管和进气管接头,所述空气过滤器的进气口与大气相通,所述进气软管的一端与空气过滤器的出气口相接通,另一端与进气管接头相连,进气管接头与压缩机主机的进气口相接。

14.优选的,所述排气管道包括排气管接头、排气软管、一号气路管道、二号气路管道、三号气路管道和四号气路管道;所述排气管接头与压缩机主机排气口相连;所述排气软管的一端与排气管接头连接,另一端与一号气路管道的进气端连接,所述安全阀安装在一号气路管道上;所述一号气路管道的出气端与消音器的进气端通过单向阀连接,消音器的出气端连接二号气路管道的进气端,二号气路管道的出气端与三号气路管道的进气端通过调节阀连接,三号气路管道的出气端与四号气路管道的进气端通过流量装置连接,四号气路管道的出气端与大气相通。

15.优选的,所述消音器安装在一个消音器安装架上,所述消音器安装架与基座连接。

16.优选的,所述外置润滑油过滤装置还包括y型油过滤器、视油镜、排污阀、溢流阀和万向轮;所述油泵通过y型油过滤器分别与油箱和油过滤器接通,所述油过滤器与油箱通过一根油路管道接通,所述溢流阀安装在油路管道上,所述油箱的底部安装有排污管道,所述

排污阀安装在排污管道上;所述视油镜设置在油箱侧壁上,所述油箱的底部四角处安装有方便移动的万向轮。

17.优选的,所述控制器及显示装置包括控制器和显示屏,所述控制器采用上位机,测量装置和显示器均与控制器通信连接。

18.本实用新型与现有技术相比,具有以下优点和效果:

19.1、快速对中:将测试台分为电机台架和压缩机台架两部分,采用塞打螺栓、万向节和扭矩仪定位支撑板替代中托的方式,实现测试台的快速对中;

20.2、快速对接:将气路管路一分为二,一端连接空气过滤器和消音器,另一端连接压缩机进、排气口,通过快速接头的方式实现气路管路快接,这种方式省时省力;

21.3、线上线下同时操作:电机台架和压缩机台架分离,可以增添压缩机台架,实现线上测试、线下安装的特点,不间断测试,提高效率;

22.4、远程检测及控制,通过上位机连接执行机构进行远程控制,如变频器、调节阀等,对测试系统的参数进行调整,方便且省力;

23.5、数据采集并自动分析,测点的压力、温度、流量、压差均采用传感器的方式,输出信号线连接到上位机,通过数据处理后分块显示在触摸屏上,实现实时监测设备状态、采集数据并存储、生成数据报表并自动分析计算的功能,同时设定流量上下限及报警装置,可以高效测试批量生产的机型;

24.6、本测试台测试机型范围较广,可以通过更换主机安装板和连接法兰测试不同主机;

25.7、本测试台含括外置润滑油过滤装置,适用于车载无油螺杆压缩机内部循环油的回收,并得到再次使用。

附图说明

26.为了更清楚地说明本实用新型具体实施方式或现有技术中的方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

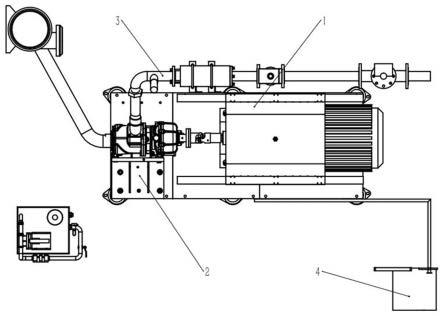

27.图1是本实用新型实施例的平面布置结构事宜图。

28.图2是本实用新型实施例中的电机台架的结构示意图。

29.图3是本实用新型实施例中的压缩机台架的结构示意图。

30.图4是本实用新型实施例中的测试系统的各器件之间的连接关系示意图。

31.图5是本实用新型实施例中的外置润滑油过滤系统的结构示意图。

32.图6是本实用新型实施例中的控制器及显示装置中的参数设置界面。

33.图7是本实用新型实施例中的控制器及显示装置中的参数调节界面。

34.图8是本实用新型实施例中的控制器及显示装置中的测试系统实时数据界面。

35.附图标记说明:

36.电机台架1;压缩机台架2;测试系统3;控制器及显示装置4;

37.基座11;电机固定调节架12;电机13;扭矩仪定位支撑架14;扭矩仪15;防护罩16;轴连接件17;联轴器18;转接轴套19;万向节110;转换法兰111;连接法兰112;减振垫113;消

音器安装架114;

38.压缩机主机21;主机安装板22;主机支撑块23;台架连接板24;塞打螺栓25;

39.空气过滤系统31;测量装置32;外置润滑油过滤装置33;

40.空气过滤器311;进气软管312;进气管接头313;

41.排气软管321;安全阀322;单向阀323;消音器324;调节阀325;流量装置326;排气管道327;排气管接头328;一号气路管道a;二号气路管道b;三号气路管道c;四号气路管道d;

42.油泵331;油过滤器332;y型油过滤器333;视油镜334;排污阀335;溢流阀336;进油口337;油箱338;万向轮339;抽油管道e;送油管道f;油路管道g;排污管道h。

具体实施方式

43.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

44.实施例。

45.参见图1至图8。

46.本实施例中公开了一种用于车载无油螺杆压缩机的性能测试台,其包括电机台架1、压缩机台架2、测试系统3和控制器及显示装置4,电机台架1与压缩机台架2对接,其中,电机台架1用于安装电机13,压缩机台架2用于安装压缩机主机21,测试系统3与压缩机主机21连接,测试系统3用于对压缩机主机21的性能进行测试,控制器及显示装置4与测试系统3通信连接。

47.具体地讲,本实施例中,电机台架1包括基座11、电机固定调节架12、扭矩仪定位支撑架14、扭矩仪15和防护罩16。基座11具有六根支腿,每根支腿底部安装有减振垫113。电机固定调节架12和扭矩仪定位支撑架14均安装在基座11上。电机13安装在电机固定调节架12上,通过螺栓调节x轴、y轴和z轴三方向的位置。扭矩仪15安装在扭矩仪定位支撑架14上,扭矩仪15的一端与电机13连接,扭矩仪15的另一端与压缩机主机21连接。防护罩16用于对电机13和扭矩仪15进行防护,其通过直线滑轨能滑动调节地安装在基座11上。

48.本实施例中,扭矩仪15与电机13和压缩机主机21的连接是通过轴连接件17实现的,轴连接件17包括联轴器18、转接轴套19、万向节110、转换法兰111和连接法兰112。扭矩仪15的输入轴端与电机13的输出轴端部通过联轴器18连接,扭矩仪15的输出轴端与转接轴套19连接,转接轴套19、万向节110和转换法兰111依次连接,连接法兰112与压缩机主机21的轴相连接,电机台架1与压缩机台架2对接后,将连接法兰112与转换法兰111通过螺栓紧固连接。

49.本实施例中,压缩机台架2包括台架连接板24、主机安装板22和主机支撑块23。主机安装板22和主机支撑块23均通过塞打螺栓25及普通公制螺栓固定安装在台架连接板24上。主机安装板22的侧边开孔用于安装压缩机主机21,底部开孔用于与基座11固定,主机支撑块23用于支撑压缩机主机21底部底脚。台架连接板24通过普通公制螺栓安装在基座11上,可方便更换及调整。压缩机主机21的底脚与主机支撑块23接触,压缩机主机21也是通过塞打螺栓25与主机安装板22连接,通过塞打螺栓25能快速精准定位,保证压缩机主机21的快速安装对中,台架连接板24通过螺栓固定在电机台架1上。

50.本实施例中,测试系统3包括一套空气过滤系统31、一套测量装置32和一套外置润滑油过滤装置33。

51.本实施例中,空气过滤系统31包括空气过滤器311、进气软管312和进气管接头313,空气过滤器311的进气口与大气相通,进气软管312的一端与空气过滤器311的出气口相接通,另一端与进气管接头313相连,进气管接头313与压缩机主机21的进气口相接,中间安装密封垫。

52.本实施例中,测量装置32包括排气管道327以及按照气流方向依次安装在排气管道327上的安全阀322、单向阀323、消音器324、调节阀325和流量装置326,消音器324安装在一个消音器安装架114上,消音器安装架114与基座11焊接连接。消音器324需要根据压缩机的本身噪音及排气噪音的固有频率,进行分析后选择相应的频段消音器。调节阀325采用电动球阀,根据流量及调节精度要求选择不同的型号和类型。流量装置326参见现有技术,其包括浮子流量计、压力传感器、温度传感器等,用于检测气体流量。

53.本实施例中,排气管道327的一端与压缩机主机21的排气口相接通,具体地讲,排气管道327包括排气管接头328、排气软管321、一号气路管道a、二号气路管道b、三号气路管道c和四号气路管道d。排气管接头328与压缩机主机21排气口相连;排气软管321的一端与排气管接头328连接,另一端与一号气路管道a的进气端连接,安全阀322安装在一号气路管道a上;一号气路管道a的出气端与消音器324的进气端通过单向阀323连接,消音器324的出气端连接二号气路管道b的进气端,二号气路管道b的出气端与三号气路管道c的进气端通过调节阀325连接,三号气路管道c的出气端与四号气路管道d的进气端通过流量装置326连接,四号气路管道d的出气端与大气相通。

54.本实施例中,外置润滑油过滤装置33包括油箱338、油泵331、油过滤器332、y型油过滤器333、视油镜334、排污阀335、溢流阀336和万向轮339。

55.油箱338具有进油口337,进油口337通过管道连接至压缩机主机21,压缩机主机21测试使用后的润滑油从进油口337进入油箱338中。

56.油泵331安装在油箱338上,其用于抽取油箱338中的油经油过滤器332过滤后再次将油注入油箱338中,具体地讲,y型油过滤器333具有三个端口,油泵331与y型油过滤器333的其中一个端口连接,y型油过滤器333的另一端口通过抽油管道e与油箱338连接,y型油过滤器333的再一端口通过送油管道f与油过滤器332的进口端接通,抽油管道e的底部延伸至油箱338内部,保证油正常抽取,油过滤器332的出口端与油箱338通过一根油路管道g接通,溢流阀336安装在油路管道g上,油箱338的底部安装有排污管道h,排污阀335安装在排污管道h上。视油镜334设置在油箱338侧壁上,用于观察油箱内的油量。油箱338的底部四角处安装有方便移动的万向轮339。

57.本实施例中,控制器及显示装置4包括控制器和显示屏,控制器采用上位机(参见现有技术),主要用于处理传感器、流量计等采集到的数据,并对执行器进行远程控制及调节,测量装置32和显示器均与控制器通信连接,控制器获取测量装置32的数据,数据处理后在显示屏上进行显示。显示屏为触摸屏,用于显示控制器处理后的数据,并对数据进行存储、计算及报表生成,实施监测设备的状态,可反馈给上位机进行控制调节;另外还能够设定计算参数的上下限和蜂鸣器,使产品能快速测试并检测其是否合格。

58.控制器的运行界面包括系统运行实时数据监测界面、流量测量显示界面、数据采

集界面、待测压缩机机型选择界面、待测压缩机机保护参数设置界面、数据生成界面、性能曲线界面,数据采集界面又包括实测数据及计算数据,设备监测包括电机、压缩机、调节阀及流量装置。

59.本实施例在具体应用中,本性能测试台采用两部分进行快速对接,一部分为电机台架1,固定在原位不动,测量装置32通过消音器安装架114固定在电机台架1上,另一部分为压缩机台架2,线下完成压缩机的注油,其与主机安装板22、进气管接头313、排气管接头328的连接后,在塞打螺栓25、连接法兰112及万向节110作用下完成与电机台架1的快速对中,接下来操作员只需将连接法兰112和转接法兰111之间的螺栓固定,并把进气软管312和排气软管321与相应管接头进行快接即可;随后操作员进行上位机的操控(参见图6),选取对应的测试机型,进行保护参数的设置,启动电机,调节变频器频率及调节阀开度,即可完成所需测试参数调节(参见图7),监控设备状态,实时采集数据。压缩机基座可多对一,保证线上测试、线下安装的同时进行,达到测试不间断的目的;上位机远程控制执行机构,接收并处理传感器、流量计等采集到的数据,随后依次显示在触摸屏上,实施监测设备的状态、自动分析计算、生成数据报表(参见图8)。

60.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1