一种全液压自动配水系统的制作方法

1.本实用新型属于工程机械技术领域,涉及一种全液压自动配水系统,具体涉及一种用于碟式分离机密封排渣水的配水系统。

背景技术:

2.碟式分离机配水系统主要是为转鼓进料前提供稳定的密封环境和渣满时提供快速卸渣的能力,并在排渣后快速恢复密封的环境。现有的配水系统存在以下问题:首先转鼓密封一段时间后,由于水分蒸发、流失等因素,容易造成密封不稳定的情况,甚至出现漏料的现象;其次在排渣时,排渣的动作不灵敏,这主要是跟水压不稳定有一定的关系;最后排渣后,恢复密封的环境不稳定,有时会出现密封不住的情况,这主要跟排渣后密封水不能快速达到目标腔体有关。

技术实现要素:

3.本实用新型的目的在于,针对现有技术存在的缺陷,提出一种能够密封稳定、排渣快速、密封及时恢复的全液压自动配水系统。

4.为了达到以上目的,本实用新型提供一种全液压自动配水系统,包括转鼓、立轴,所述转鼓由筒盖、筒体和活塞组成,在所述筒盖的凹槽内设置有密封环;所述立轴的上部套有隔离座,所述隔离座安装在筒体内并将筒体的内腔分为上、下两部分,所述活塞安装在筒体的上部分,所述筒体的下部分设有阀、阀座和配水圈;还包括水泵和水箱,所述立轴制有沿其轴向延伸的立轴密封水通道,所述立轴密封水通道的下端通过水泵与水箱相连,上端分别连接主密封腔和辅密封腔,所述主密封腔设置在活塞与隔离座之间,所述辅密封腔设置在隔离座、阀座与配水圈之间。

5.本实用新型的全液压自动配水系统,针对现有技术常出现的密封和排渣稳定、快速和灵敏等问题进行改进,在密封水路上,不同以往单独设置一路管路的结构,在立轴中心开孔,密封水在立轴高速旋转的离心作用下从立轴中心孔快速进入主密封腔,达到快速密封的目的。

6.本实用新型进一步的采用如下技术方案:

7.优选地,在所述立轴的上部设有与立轴密封水通道相连的立轴密封水出水孔,所述立轴密封水出水孔与设置在筒体上的筒体密封水进水孔相连,所述筒体密封水进水孔分别与主密封腔和辅密封腔相连。

8.优选地,在所述隔离座上制有沿其厚度方向贯穿的隔离座泄水孔,所述隔离座泄水孔的上端与主密封腔相连,下端可通过阀与主泄水腔相连,所述主泄水腔设置在阀座与筒体的内壁之间。

9.优选地,在所述隔离座上设有隔离座密封水进水孔,所述隔离座密封水进水孔连通筒体密封水进水通道和主密封腔。

10.优选地,在所述筒体的下部制有筒体排渣水进水孔,所述筒体排渣水进水孔与辅

泄水腔相连,所述辅泄水腔设置在阀座内。

11.优选地,所述辅泄水腔通过阀座排渣水孔与主泄水腔相连。

12.排渣时,排渣水进入主泄水腔,排渣水在离心力作用下使得阀座带着阀下移,以打开隔离座泄水孔,进行泄水,泄水后活塞下移脱离密封环,使得转鼓密封腔打开进行排渣。这样通过控制通排渣水的时间,即可控制排渣量。

13.优选地,在所述筒体上制有筒体密封水泄水孔,所述筒体密封水泄水孔可与主泄水腔相连。

14.这样,排渣水进入主泄水腔后是通过筒体密封水泄水孔排出的,但是由于进水量大,筒体密封水泄水孔小,泄水量没有进水量大,某时刻可以达到排渣要求。待停止进排渣水后,主泄水腔水是需要通过筒体密封水泄水孔排完的,而密封水一直在通,这样就又回到了密封的状态。

15.优选地,所述辅泄水腔与废水腔相连,所述废水腔与设置在筒体上的筒体排渣水泄水孔相连。

16.上述结构中,排渣后辅密封腔的密封水和废水腔的排渣水共同作用使得阀座带着阀上移,使得排渣水排出转鼓,恢复速度快,能够快速达到预期目的。

17.优选地,所述废水腔设置在阀座与筒体之间。

18.优选地,所述水泵包括泵体和泵叶,所述泵叶安装在泵体内,并且所述泵叶的一端连接水箱,另一端连接立轴密封水通道。

19.本实用新型的优点是结构简单,安装维修方便,密封水通过立轴密封水通道进入密封腔,使得密封更加稳定;排渣时排渣水通过转鼓底部进入主辅泄水腔,并在离心力作用下使得阀下移,隔离座的泄水孔打开,主密封腔的密封水进入主泄水腔,导致活塞下移,进而导致转鼓密封腔打开进行排渣,动作迅速;排渣后阀座下方的密封水和排渣水推动阀上移,使得排渣水快速排出转鼓,进而使得转鼓快速恢复至密封状态。

附图说明

20.下面结合附图对本实用新型作进一步的说明。

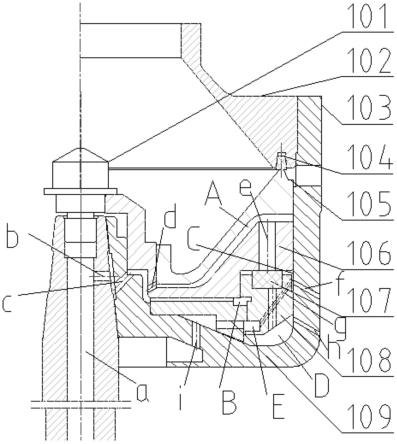

21.图1为本实用新型全液压自动配水系统的结构示意图。

22.图2为本实用新型中转鼓内配水系统的结构示意图。

23.图3为本实用新型中水泵及水箱的结构示意图。

24.图中:1.转鼓,2.立轴,3.水泵,4.水箱,101.立轴螺母,102.筒盖,103.筒体,104.密封环,105.活塞,106.隔离座,107.阀,108.阀座,109.配水圈,a.主密封腔,b.辅密封腔,c.主泄水腔,d.废水腔,e.辅泄水腔,a.立轴密封水通道,b.立轴密封水出水孔,c.筒体密封水进水孔,d.隔离座密封水进水孔,e.隔离座泄水孔,f.筒体密封水泄水孔,g.阀座排渣水孔,h.筒体排渣水泄水孔,i.筒体排渣水进水孔,301.泵体,302.泵叶,401.箱体,402.水。

具体实施方式

25.实施例一

26.如图1所示,一种全液压自动配水系统,包括转鼓1、立轴2、水泵3和水箱4,转鼓1套在立轴2上,立轴2中心开孔,该孔的下端通过水泵3连接水箱4,上端连接转鼓1的内部。

27.如图2所示,转鼓1由筒盖102、筒体103和活塞105组成,筒盖102安装在筒体103的上端,在筒盖102的底面设有环形凹槽,该环形凹槽内设置有可与活塞105接触的密封环104。立轴2的上端设有立轴螺母101,立轴2的上部从上至下依次套有隔离座106和筒体103,隔离座106安装在筒体103内并将筒体103的内腔分为上、下两部分,活塞105安装在筒体103的上部分,筒体103的下部分设有阀107、阀座108和配水圈109,阀107安装在阀座108的上端并用来控制隔离座106上的隔离座泄水孔e的启闭,配水圈109设置在阀座108的内腔中。立轴2制有沿其轴向延伸的立轴密封水通道a,立轴密封水通道a的下端通过水泵3与水箱4相连。水泵3包括泵体301和泵叶302,泵叶302安装在泵体301内,并且泵叶302的一端连接水箱4,另一端连接立轴密封水通道a;水箱4包括箱体401,箱体401内装有水402(见图3)。

28.立轴密封水通道a的上端分别连接主密封腔a和辅密封腔b,主密封腔a设置在活塞105与隔离座106之间,辅密封腔b设置在隔离座106、阀座108与配水圈109之间。详细来讲,在立轴2的上部设有与立轴密封水通道a相连的立轴密封水出水孔b,立轴密封水出水孔b与设置在筒体103上的筒体密封水进水孔c相连,筒体密封水进水孔c分别通过进水通道与主密封腔a和辅密封腔b相连。主密封腔a与隔离座泄水孔e的上端相连,隔离座泄水孔e设置在隔离座106上并沿隔离座106的厚度方向延伸,隔离座泄水孔e的下端可通过阀107与主泄水腔c相连,主泄水腔c设置在阀座108与筒体103的内壁之间。主泄水腔c可与设置在筒体103侧壁上的筒体密封水泄水孔f相连。排渣水进入主泄水腔c后通过筒体密封水泄水孔f排出,但是由于此时主泄水腔c的进水量大,而筒体密封水泄水孔f的孔径较小,导致泄水量并没有进水量大,能够达到排渣要求。待停止进排渣水后,主泄水腔c内的水需要通过筒体密封水泄水孔f排完。又由于密封水一直在通,使其能够恢复密封的状态。

29.主泄水腔c还通过阀座排渣水孔g与辅泄水腔e相连,阀座排渣水孔g设置在阀座108上并倾斜布置。辅泄水腔e设置在阀座108内,辅泄水腔e通过设置在配水圈109上的排渣水孔与筒体排渣水进水孔i相连,筒体排渣水进水孔i设置在筒体103的下端。辅泄水腔e与废水腔d相连,废水腔d设置在阀座108与筒体103之间,并且废水腔d与设置在筒体103上的筒体排渣水泄水孔h相连。

30.另外,在隔离座106上设有隔离座密封水进水孔d,隔离座密封水进水孔d连通筒体密封水进水孔c和主密封腔a。

31.分离机启动时,随着立轴2的旋转,箱体401中的水402通过水泵3的泵叶302旋转沿着立轴密封水通道a迅速上升,立轴密封水通道a中的水由立轴密封水出水孔b甩出,进入筒体密封水进水孔c,然后分为两路,一路进入辅密封腔b,另一路进入主密封腔a。辅密封腔b中的水在离心液压力的作用下使得阀座108上移,并带着阀107压紧隔离座106的隔离座泄水孔e,使主密封腔a关闭;主密封腔a中的水在离心液压力的作用下,使活塞105上移压紧密封环104,转鼓形成密闭空腔,后续可以进行水封和正常进料。由于只要分离机启动,立轴2旋转,水箱4的水源源不断的补充至密封腔,使得密封环境稳定。

32.排渣时,排渣水从筒体排渣水进水孔i进入转鼓1的内部,排渣水先进入辅泄水腔e,同时辅泄水腔e的排渣水通过阀座排渣水孔g进入主泄水腔c,主泄水腔c和辅泄水腔e中的排渣水在离心液压力的作用下使阀座108下移,同时阀107下移,隔离座106的隔离座泄水孔e打开,主密封腔a中的密封水通过隔离座泄水孔e进入主泄水腔c,并通过筒体密封水泄水孔f排出。主密封腔c中的密封水减少,使得活塞105下移脱离密封环104,转鼓1的密闭腔

打开,进行排渣。由于排渣时,主泄水腔c和辅泄水腔e同时作用,开启迅速。

33.排渣时,辅泄水腔e中多余的排渣水流入废水腔d,又通过筒体排渣水泄水孔h排出。当排渣水停止供给后,辅密封腔b的密封水和废水腔d的排渣水同时作用使得阀座108上移,同时阀107上移,以关闭隔离座泄水孔e,由于阀座108带动阀107上移的过程中,主泄水腔c和废水腔d的排渣水分别逐渐从筒体密封水泄水孔f和筒体排渣水泄水孔h排完,恢复动作越来越快,再通过立轴密封水通道a向转鼓1的内腔通入密封水,最终完全恢复至密封状态。

34.本实用新型采用通用化设计,降低了成本,适应多种工况;安装方便,便于维修更换,可有效的解决由于电制、转速和电机功率的变化所导致的摩擦系统不能通用的问题。

35.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1