一种液压破碎锤中缸总成的制作方法

1.本实用新型涉及液压破碎锤技术领域,具体涉及液压破碎锤中缸总成。

背景技术:

2.参见图1,所示的现有破碎锤中缸总成,包括现有中缸体6、现有活塞7、现有换向阀8和现有活塞环9,现有活塞环9装配在现有中缸体6内孔右端。现有中缸体6从左至右设有现有压缩室61、现有高压室62、现有变压室65以及设于现有高压室62和现有变压室65之间的现有换向槽63和现有回油槽64,参见图2,所述现有活塞7的中段设有现有泄压环槽71,当活塞左行至设定位置时用以连通现有换向槽63和现有回油槽64。参见图3,工作时,现有换向阀8的现有阀芯82在现有换向阀高压室81的高压油推动下向右运动处于右侧位置,现有中缸体6右侧的现有变压室62与现有换向阀8的高压油道被断开,并切换至与现有换向阀8的低压回油油道相通。现有中缸体6左侧的现有高压室62则始终与现有换向阀8的高压油道处于连通状态,现有高压室62内的高压油驱动现有活塞7向右侧运动。当现有活塞7左段和中段之间的端面到达现有换向槽63时,现有高压室62的高压油进入到现有换向槽63,通过现有中缸体6内部油道进入现有换向阀8的现有换向室83,从而推动现有换向阀8的现有阀芯82向左侧移动,将现有换向阀8高压油道与现有中缸体6的现有变压室65相连通,高压油进入现有变压室65,由于现有活塞7右段液压油作用面积>左段液压油作用面积,进而向左侧的液压作用力>向右侧的液压作用力,使得现有活塞7开始向左侧运动,同时现有高压室8的高压油被排出进入高压油道。参见图4,当现有活塞7继续向左侧运动,其中段的现有泄压环槽71将现有换向槽63和现有回油槽64连通,现有换向阀8的现有换向室83内的先导高压油通过现有中缸体6内部油道回流至现有换向槽63,再通过现有活塞7中段的现有泄压环槽71回流至现有回油槽64,进入现有中缸体6的内部低压油道,致使现有换向阀8的现有换向室83内部高压泄压,现有阀芯82在现有换向阀8的现有高压室81内高压油的作用下向右侧运动复位,切断现有换向阀8的高压油道与现有中缸体6的现有变压室65的连接,将现有变压室65的油道切换至与现有换向阀8的低压回油油道相连,现有活塞7在现有中缸体6左侧现有高压室62的高压油的作用下开始向右侧运动,现有变压室65内的液压油排出并进入低压回油油道,现有活塞6开始向右运动,进入下一个往复运动的循环过程。

3.现有活塞7向左侧冲击运动时,在现有中缸体6的现有压缩室61内会产生超高压液压脉冲,该超高压液压脉冲通过现有中缸体6内圆面和现有活塞7左段外圆面之间的间隙,直接传递到现有中缸体6左侧的主油封唇口,在高温高压液压油的冲击作用下,造成油封劣化失效,极大低降低主油封的使用寿命。所以,现有产品一般要求工作500小时左右进行拆机维护,更换油封。

4.同时,现有活塞7向左侧冲击运动时,当其中段现有泄压环槽71将现有中缸体6上的现有换向槽63和现有回油槽64连通后,现有活塞6中段的左、右两侧的高压液压油通过现有中缸体6内园面和现有活塞7中段外圆面之间的间隙,泄漏到现有回油槽64,进入现有中缸体6的低压油道。所以,现有活塞7的整个中段上无法建立起完整、稳定的高压油膜,失去

了该部分活塞表面的高压油膜支撑和润滑作用。而且,为了防止内泄压过大导致打击能量的损失,现有活塞7的中段与现有中缸体6相应部位的配合间隙一般控制得比较小,直径方向在0.10mm左右,该处高压油膜的缺失,很容易造成该部位活塞外圆面和中缸体内壁的磨损、拉伤。

技术实现要素:

5.本实用新型的目的是提供一种液压破碎锤中缸总成,其不但能够实现活塞的往复运动循环,完成液压破碎锤的正常工作,还能有效地改善主油封的工作环境提高其使用寿命,并且通过完善活塞和中缸体之间的高压油膜支撑和润滑作用,提高活塞和中缸体之间的抗磨损、抗拉伤能力。

6.本实用新型所述的液压破碎锤中缸总成,包括中缸体组件、活塞和换向阀,所述中缸体组件内孔从左至右依次设有压缩室、高压室、变压室,所述中缸体组件在压缩室左侧的区域设有换向泄压槽和回油槽,所述中缸体组件在高压室和变压室之间设有换向槽或在变压室右侧的区域设有换向槽和高压槽;所述换向槽和换向泄压槽由中缸体组件内部油道连通后再与换向阀的换向室相连,所述回油槽与中缸体组件内部低压油道连接,所述活塞左部设有泄压环槽,活塞向左运动至设定位置时用以连通换向泄压槽和回油槽;当变压室右侧的区域设有换向槽和高压槽时,所述换向槽和换向泄压槽由中缸体组件内部油道连通后再与换向阀的换向室相连,高压槽与中缸体组件内部高压油道连接,所述活塞右部设有换向环槽,活塞向右运动至设定位置时用以连通换向槽和高压槽;所述中缸体组件包括中缸体以及装配于中缸体之变压室右侧内孔的第一活塞环,或者所述中缸体组件包括中缸体以及装配于中缸体之压缩室左侧内孔的第二活塞环,再或者所述中缸体组件包括中缸体以及装配于中缸体之变压室右侧内孔的第一活塞环和装配于中缸体之压缩室左侧内孔的第二活塞环。

7.当中缸体组件的高压室和变压室之间设有换向槽时,工作时,换向阀阀芯在换向阀高压室内高压油的作用下向右运动后处于右侧位置,中缸体组件右侧变压室与换向阀高压油道的连接被切断,并切换至与换向阀的低压回油油道相通。中缸体组件左侧的高压室则始终与换向阀的高压油道相连接,高压油进入高压室。活塞在高压室内高压油的驱动下开始向右侧运动,当活塞左段和中段之间的端面到达中缸体组件高压室和变压室之间的换向槽时,高压室内的高压油进入换向槽,通过中缸体组件的内部油道进入换向阀的换向室,从而推动换向阀阀芯向左侧移动,换向阀高压油道与中缸体组件右侧变压室相接通,高压油进入变压室。由于活塞右侧液压油作用面积>左侧液压油作用面积,进而向左侧的液压作用力>向右侧的液压作用力,使得活塞开始向左侧运动,同时高压室内的高压油随之被排出并进入高压油道。当活塞继续向左侧运动,活塞左段的泄压环槽将中缸体组件的换向泄压槽和回油槽连通,换向阀换向室内的先导高压油通过中缸体组件的内部油道回流至换向泄压槽,再通过活塞左段的换向环槽回流至回油槽,最后进入中缸体组件的内部低压油道,致使换向阀换向室内的先导高压油泄压,阀芯在换向阀高压室内高压油的作用下向右侧运动复位,重新将中缸体组件右侧变压室与换向阀高压油道的连接切断,并使之与换向阀的低压回油油道相连。活塞在中缸体组件左侧高压室内的高压油作用下开始向右侧运动,变压室内的液压油随之被排出并进入低压回油油道,开始下一个往复运动的循环过程。

8.当中缸体组件变压室右侧的区域设有换向槽和高压槽时,工作时,换向阀阀芯在换向阀高压室内高压油的作用下向右运动处于右侧位置,中缸体组件右侧变压室与换向阀高压油道的连接被切断,并切换至与换向阀的低压回油油道相通。中缸体组件左侧的高压室则始终与换向阀的高压油道相连接,高压油进入高压室。活塞在中缸体组件左侧高压室内的高压油驱动下向右侧运动,当活塞右行至其换向环槽将中缸体组件的换向槽和高压槽连接沟通时,高压槽内的高压油经活塞的换向环槽被引入中缸体组件的换向槽,通过中缸体组件的内部油道,该高压油进入换向阀的换向室,驱动换向阀阀芯向左侧运动,换向阀高压油道与中缸体组件右侧变压室连通,高压油进入中缸体组件右部变压室,从而驱动活塞开始向左运动,同时高压室内的高压油随之被排出并进入高压油道。活塞继续向左侧运动,活塞左部的泄压环槽将中缸体的换向泄压槽和回油槽连通,换向阀换向室内的高压油通过中缸体组件内部油道回流至换向泄压槽,再通过活塞左段泄压环槽进入回油槽,最终回油至中缸体组件内部低压油道,换向阀换向室内的先导高压油被泄压,阀芯在换向阀高压室内高压油的作用下向右侧运动复位,重新将中缸体组件右侧变压室与换向阀高压油道关闭并切换到与换向阀的低压回油油道相连,活塞在中缸体组件左侧高压室内的高压油作用下开始向右侧运动,变压室内的液压油随之被排出并进入低压回油油道,开始下一个往复运动的循环过程。

9.进一步,所述活塞包括左段、中段和右段,所述中段的直径d2>左段的直径d1>右段的直径d3,所述泄压环槽环设于左段上;当所述中缸体组件在变压室右侧的区域设有换向槽和高压槽时,所述活塞的右段上设有换向环槽。

10.进一步,所述活塞的左段和中段的连接面设置有第一退刀槽,所述活塞的中段和右段的连接面设置有第二退刀槽;所述活塞的中段外圆面上设置有多个储油环槽。

11.进一步,所述活塞的中段上设置一道或者一道以上的活塞环槽,并在活塞环槽内安装一道或者一道以上的第三活塞环。

12.进一步,所述回油槽设置在换向泄压槽的右侧,或者所述回油槽设置在换向泄压槽的左侧;所述高压槽设置在换向槽的右侧,或者所述高压槽设置在所述换向槽的左侧;所述换向泄压槽和回油槽的位置、换向槽和高压槽位置,以及它们之间的相互位置关系,通过排列组合的变换构成四种不同的设置形式。

13.进一步,所述中缸体组件位于变压室右侧区域的孔内由最右端面开始从右至左依次设置有气封槽、第二油封槽和第一油封槽;

14.所述中缸体组件位于压缩室左侧区域的孔内由最左端面开始从左至右依次设置有防尘槽、第三油封槽、第四油封槽;所述第四油封槽内安放u型密封圈或者安装斯特封。

15.进一步,所述中缸体组件内孔在第四油封槽右侧设有与中缸体组件内的高压油道连通的内环槽,且所述内环槽位于所述换向泄压槽和回油槽的左侧。

16.本实用新型与现有技术相比具有如下有益效果。

17.1、本实用新型通过在中缸体组件压缩室左侧的区域设置换向泄压槽和回油槽,在保证活塞能够正常往复循环运动的前提下,使得活塞向左冲击运动时,压缩室内产生的高压液压脉冲被回油槽和换向泄压槽所阻断,不能直接作用于油封唇口之上,极大地改善油封的工作环境,降低高压液压脉冲对油封的冲击劣化作用,能极大地提高油封的使用寿命,延长液压破碎锤中途停机维护的时间和最终的使用寿命。

18.2、本实用新型由于采用换向和换向泄压油道功能上的分置设计,将现有产品集中于中缸体高压室和变压室之间的换向槽、回油槽从中缸体中部移开,将换向泄压功能分置于中缸体组件和活塞的左侧部,换向功能置于中缸体组件变压室的右侧,使得活塞中段始终处于高压油膜的稳定覆盖。同时,设置于中缸体组件变压室右侧区域的高压槽也给活塞右部与中缸体组件的配合面提供了部分高压油膜和润滑的来源。根据力矩作用的原理,活塞右部高压油膜的支撑作用效果大,能够很好地稳定活塞在中缸体组件内孔中的运动。而活塞左部对应的换向泄压槽,在活塞向左运动的过程中,槽内液压油仍然有一定的高压,且当主油封右侧的内环槽与中缸体内部高压连通时,活塞左段大部分也处于高压油膜的覆盖,有利于对活塞的支撑和润滑。以上换向和泄压油道的分置设置,使得活塞在整个左、中、右段上有效地实现完整、稳定的高压油膜的支撑和润滑,能够很好地防止活塞和中缸体的磨损、拉伤。

19.3、本实用新型所述活塞的中段上设置一道或者一道以上的活塞环槽,并相应在其环槽中安装第三活塞环。当活塞在中缸体组件内向左打击运动时,所述活塞中段的第三活塞环能够阻断高压液压油从中缸体内圆面与活塞中段外圆面之间的间隙的泄漏,减少液压损失,提高液压能量向活塞冲击功的有效转换,能够有效地提高液压破碎锤的打击力。同时,所述第三活塞环还能够起到对活塞在中缸体内运动时的支撑作用,避免活塞与中缸体内壁的碰撞、拉伤,有效地提高液压破碎锤工作的稳定性和使用寿命。

附图说明

20.图1是现有破碎锤中缸总成的结构示意图;

21.图2是现有活塞的结构示意图;

22.图3是现有活塞右行的工作示意图;

23.图4是现有活塞左行的工作示意图;

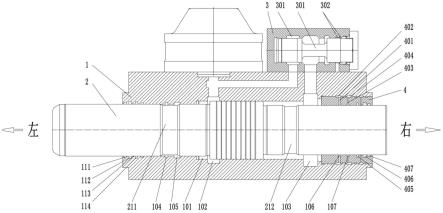

24.图5是本实用新型实施例一所述破碎锤中缸总成的结构示意图;

25.图6是本实用新型实施例一所述活塞的结构示意图;

26.图7是本实用新型实施例一所述活塞右行的工作示意图;

27.图8是本实用新型实施例一所述活塞左行的工作示意图;

28.图9是本实用新型实施例二所述破碎锤中缸总成的结构示意图;

29.图10是本实用新型实施例二所述活塞的结构示意图;

30.图11是本实用新型实施例二所述活塞右行的工作示意图;

31.图12是本实用新型实施例二所述活塞左行的工作示意图;

32.图13是本实用新型实施例三所述第三活塞环的装配示意图;

33.图14是本实用新型实施例四所述破碎锤中缸总成的结构示意图;

34.图15是本实用新型实施例五所述破碎锤中缸总成的结构示意图。

35.图16是本实用新型实施例六所述破碎锤中缸总成的结构示意图;

36.图17是本实用新型实施例七所述破碎锤中缸总成的结构示意图。

37.图中,1—中缸体,101—压缩室,102—高压室,103—变压室,104—换向泄压槽,105—回油槽,106—换向槽,107—高压槽,

38.111—防尘槽,112—第三油封槽,113—第四油封槽,114—内环槽,

39.2—活塞,211—泄压环槽,212—换向环槽,213—储油环槽,214—第一退刀槽,215—第二退刀槽,216—活塞环槽,217—第三活塞环,218—左段,219—中段,220—右段,

40.3—换向阀,301—换向阀高压室,302—阀芯,303—换向室,

41.4—第一活塞环,401—第一径向孔,402—第一外环槽,403—第二径向孔,404—第二外环槽,405—第一油封槽,406—第二油封槽,407—气封槽,

42.5—第二活塞环,501—第三径向孔,502—第三外环槽,503—第四径向孔,504—第四外环槽。

43.6—现有中缸体,61—现有压缩室,62—现有高压室,63—现有换向槽,64—现有回油槽,65—现有变压室,

44.7—现有活塞,71—现有泄压环槽,8—现有换向阀,81—现有换向阀高压室,82—现有阀芯,83—现有换向室,9—现有活塞环。

具体实施方式

45.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

46.实施例一,参见图5和图6,所示的液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件内孔从左至右依次设有压缩室101、高压室102、变压室103,所述中缸体组件在压缩室101左侧的区域设有换向泄压槽104和回油槽105,所述中缸体组件在变压室103右侧的区域设有换向槽106和高压槽107。所述换向槽106和换向泄压槽104由中缸体组件内部油道连通后再与换向阀3的换向室303相连,所述回油槽105与中缸体组件内部低压油道连接,所述高压槽107与中缸体组件内部高压油道连接。

47.所述中缸体组件包括中缸体1以及装配于中缸体1之变压室103右侧内孔的第一活塞环4。换向泄压槽104和回油槽105位于中缸体1的左侧内孔上,所述换向槽106和高压槽107位于第一活塞环4的内孔上。在第一活塞环4上设有与换向槽106连通的第一径向孔401和第一外环槽402,中缸体1的内部油道通过第一外环槽402和第一径向孔401与换向槽106连通。所述第一活塞环4上设有与高压槽107连通的第二径向孔403和第二外环槽404,中缸体1的内部油道通过第二外环槽404和第二径向孔403与高压槽107连通。

48.所述活塞2包括由左至右依次连接的左段218、中段219和右段220,所述中段219的直径d2>大于左段218直径d1>右段220直径d3,所述活塞2的左段218设有泄压环槽211,活塞2向左运动至设定位置时用以沟通换向泄压槽104和回油槽105。所述活塞2的右段220上设有换向环槽212,活塞2向右运动至设定位置时用以沟通换向槽106和高压槽107。

49.所述活塞2的左段218和中段219的连接面设置有第一退刀槽214,中段219和右段220的连接面设置有第二退刀槽215,便于加工。所述活塞2的中段219上设有多道储油环槽213,提高活塞中段219的储油能力和润滑性能。

50.所述中缸体组件内孔右端面由右至左依次设置有气封槽407、第二油封槽406和第一油封槽405,所述中缸体组件的内孔左端面由左至右依次设置有防尘槽111、第三油封槽

112、第四油封槽113,用以保证中缸体组件左右两端与活塞2之间的密封性能;所述第四油封槽113内安放u型密封圈或者安装斯特封。所述中缸体组件内孔在第四油封槽113右侧设有与中缸体组件内部高压油道连通的内环槽114,且所述内环槽114位于所述换向泄压槽104和回油槽105的左侧。由于所述中缸体组件右部设置有第一活塞环4,所述第一油封槽405、第二油封槽406和气封槽407位于第一活塞环4内孔上,所述防尘槽111、第三油封槽112、第四油封槽113位于中缸体1的内孔上。

51.本实用新型通过在中缸体组件的压缩室101左侧的区域设置换向泄压槽104和回油槽105,在保证活塞2能够正常往复循环运动的前提下,使得活塞2向左冲击运动时,压缩室101内产生的高压液压脉冲被回油槽105和换向泄压槽104所阻断,不能直接作用于安装于第四油封槽113的油封之上,极大地改善了油封的工作环境,降低了高温高压液压脉冲对油封的冲击劣化作用,能极大地提高油封的使用寿命,延长液压破碎锤中途停机维护的时间和最终的使用寿命。

52.本实用新型由于采用换向和换向泄压油道功能上的分置设计,将现有产品集中于中缸体的高压室和变压室之间的换向槽、回油槽从中缸体中部移开,将换向泄压功能分置于中缸体1的左侧部,换向功能置于中缸体组件右侧部即变压室103右侧的第一活塞环4的内孔之上,使得活塞2中段整个外圆面上始终处于高压油膜的稳定覆盖。同时,由于换向槽106和高压槽107设置于中缸体组件的变压室103的右侧的第一活塞环4的内孔之上,高压槽107能够给活塞2右部与第一活塞环4的内孔之间的配合面提供高压油膜支撑及强力润滑,根据力矩作用的原理,活塞2右部高压油膜的支撑作用效果大,能够很好地稳定活塞2在中缸体组件内孔中的运动。而活塞2左部对应的换向泄压槽104,在活塞2向左运动的过程中,槽内液压油仍然有一定的高压,且当第四油封槽113右侧的内环槽114连通高压时,活塞2左段大部分也处于高压油膜的覆盖,有利于对活塞2的支撑和润滑。而且,第四油封槽113右段至换向泄压槽104区域内的高压油在活塞2右行时,可以通过回油槽105回流至低压油道,液压油在该区域不存在困油现象,所以第四油封槽113附近的高压油不容易产生困压高温,改善了油封的工作环境,提高了油封的使用寿命。以上换向和泄压油道的分置设置,在活塞2的整个左、中、右段上有效地提供了完整、稳定的高压油膜的支撑和润滑,能够有效地防止活塞和中缸体的磨损、拉伤。

53.需要说明的是,所述回油槽105设置在换向泄压槽104的右侧,或者所述回油槽105设置在换向泄压槽104的左侧;所述高压槽107设置在换向槽106的右侧,或者所述高压槽107设置在换向槽106的左侧。而且,所述换向泄压槽104和回油槽105的位置、所述换向槽106和高压槽107的位置,以及它们之间的相互位置关系,可以通过排列组合的变换构成四中不同的设置形式。本实用新型图示仅指出其中一种布置方式,不作为具体限定。

54.参见图7,工作时,换向阀3的阀芯302在换向阀高压室301内高压油的作用下向右运动后处于右侧位置,中缸体组件右侧变压室103与换向阀3高压油道的连接被切断,变压室103通过换向阀3与低压回油油道相通。中缸体组件左侧的高压室102则始终与换向阀3的高压油道相连接,高压油进入高压室。活塞2在中缸体组件左侧高压室102内的高压油驱动下向右运行,当活塞2右行至其换向环槽212将中缸体组件的换向槽106和高压槽107连接沟通时,高压槽107内的高压油经活塞2的换向环槽212被引入中缸体组件的换向槽106,通过中缸体组件的内部油道,该高压油进入换向阀3的换向室303,驱动换向阀3的阀芯302向左

侧运动,换向阀3高压油道与中缸体组件右侧变压室103连通,高压油进入中缸体组件右部变压室103,从而驱动活塞2开始左行运动,同时高压室102内的高压油被排出进入高压油道。参见图8,当活塞2继续向左侧运动,活塞2左部的泄压环槽211将中缸体组件内孔的换向泄压槽104和回油槽105连通时,换向阀3的换向室303内的高压油通过中缸体组件内部油道回流至换向泄压槽104,再通过活塞2左段泄压环槽211进入回油槽105,最终回油至中缸体组件内部低压油道,实现换向阀3的换向室303内先导高压油的泄压,阀芯302在换向室303内高压的作用下向右侧运动复位,将中缸体组件右侧变压室103与换向阀3高压油道关闭,切换到与换向阀3的低压回油油道相连,活塞2在中缸体组件左侧高压室102内的高压油作用下开始向右侧运动,变压室103内的液压油随之被排出并进入低压回油油道,开始下一个往复运动的循环过程。

55.实施例二,参见图9和图10,所示的液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件内孔从左至右依次设有压缩室101、高压室102、变压室103,所述中缸体组件在压缩室101左侧的区域设有换向泄压槽104和回油槽105,所述中缸体组件在高压室102和变压室103之间设有换向槽106。所述换向槽106和换向泄压槽104由中缸体组件内部油道连通后再与换向阀3的换向室303相连,所述回油槽105与中缸体组件内部低压油道连接。所述活塞2包括由左至右依次连接的左段218、中段219和右段220,所述中段219的外圆直径d2>大于左段218直径d1>右段220直径d3,所述活塞2的左段218设有泄压环槽211,活塞2向左运动至设定位置时用以沟通换向泄压槽104和回油槽105。

56.参见图11,工作时,换向阀3的阀芯302在换向阀高压室301内高压油的作用下向右运动处于右侧位置,中缸体组件右侧变压室103与换向阀3高压油道的连接被切断,变压室103通过换向阀3与低压回油油道相通。中缸体组件左侧的高压室102则始终与换向阀3的高压油道相连接,高压油进入高压室。活塞2在高压室102内高压油的驱动下开始向右侧运动。当活塞2左段218和中段219之间的端面到达中缸体组件高压室102和变压室103之间的换向槽106时,高压室102内的高压油进入换向槽106,通过中缸体组件的内部油道进入换向阀3的换向室303,从而推动换向阀3的阀芯302向左侧移动,将换向阀3高压油道与中缸体组件右侧变压室103连通,高压油进入变压室103;由于活塞2右侧液压油作用面积>左侧液压油作用面积,进而向左侧的液压作用力>向右侧的液压作用力,使得活塞2开始向左侧运动,高压油随之由高压室102排出进入高压油道。参见图12,当活塞2继续向左侧运动,左段218上的泄压环槽211将换向泄压槽104和回油槽105连通时,换向阀3换向室303内的先导高压油通过中缸体组件的内部油道回流至换向泄压槽104,再通过活塞左段218的换向环槽211回流至回油槽105,最后进入中缸体组件的内部低压油道,致使换向阀3换向室303内的高压油泄压,阀芯302在换向室303内高压油的推动下向右侧运动复位,将中缸体组件右侧变压室103与换向阀3的高压油道关闭,并切换到与换向阀3的低压回油油道相连,活塞2在中缸体组件左侧高压室102内的高压油作用下开始向右侧运动,变压室103内的液压油随之排出并进入低压回油油道,开始下一个往复运动的循环过程。

57.实施例三,在实施例一的基础上,参见图13,所述活塞2的中段219之上设有一道或者一道以上的活塞环槽216,并相应地在此活塞环槽216内安装一道或者一道以上的第三活塞环217。当活塞2向左侧打击运动时,安装在所述活塞2中段219上活塞环槽216内的第三活塞环217,能够有效地阻断通过中缸体1内圆面与活塞2中段219外圆面之间间隙而产生的高

压液压油泄漏,减少高压内泄损失,提高液压能量向活塞冲击能的有效转换,提高液压破碎锤的打击能力。同时,所述第三活塞环217还能够起到对活塞2在中缸体1内运动时的支撑作用,有效地避免活塞2与中缸体1内壁的碰撞、拉伤,提高液压破碎锤工作的稳定性和使用寿命。所述活塞环槽216的数量、间距以及在中段218上的具体位置,根据实际性能需求进行合理限定。

58.为了提高储油润滑效果,在所述活塞2的中段外圆面上设置有多个储油环槽213。或者在所述中缸体1的高压室102和变压室103之间的内圆面上设有多个储油环槽213。此时所述活塞2的中段219外圆面上不再设置储油环槽。

59.实施例四,参见图14,所示的液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件包括中缸体1以及装配于中缸体1位于压缩室101左侧内孔的第二活塞环5,换向泄压槽104和回油槽105位于第二活塞环5的内孔上;所述换向槽106和高压槽107位于中缸体1的变压室103左侧的内孔上。在第二活塞环5上设有第三径向孔501,第三外环槽502,它们依次相连通并与换向泄压槽104相连;在第二活塞环5上设有第四径向孔503、第四外环槽504,它们依次相连通并与回油槽105相连。其余与实施例一相同。在中缸体组件右部不设置第一活塞环4,通过在中缸体组件左部设置可以装配、拆卸的第二活塞环5,以实现活塞2在生产时的安装和维修时的拆卸。

60.所述防尘槽111、第三油封槽112、第四油封槽113则位于第二活塞环5内孔上;同时由于所述中缸体组件右部不设置第一活塞环4,所述第一油封槽405、第二油封槽405和气封槽407则位于中缸体1右侧内孔上,其设置顺序如图所示。

61.实施例五,参见图14,所示液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件包括中缸体1以及装配于中缸体1变压室103右侧内孔的第一活塞环4和装配于中缸体1压缩室左侧内孔的第二活塞环5;所述换向槽106和高压槽107位于第一活塞环4的内孔上,所述换向泄压槽104和回油槽105位于第二活塞环5的内孔上。在第一活塞环4上设有第一径向孔401和第一外环槽402,它们依次相连通并与换向槽106相连;在第一活塞环4上设有第二径向孔403和第二外环槽404,它们依次相连通并与换向槽106相连。在第二活塞环5上设有第三径向孔501和第三外环槽502,它们依次相连通并与换向泄压槽104连通;在第二活塞环5上设有第四径向孔503和第四外环槽504,它们依次相连通并与回油槽105连通。其余与实施例一相同。通过在中缸体组件右部设置可以装配、拆卸的活塞环4,在中缸体组件左部设置可以装配、拆卸的第二活塞环5,活塞2从左侧和右侧都可以实现装拆,其装配、拆卸方向可以根据实际需要决定。

62.同时由于所述中缸体组件右部设有第一活塞环4、左部设有第二活塞环5,所述第一油封槽405、第二油封槽405和气封槽407位于第一活塞环4内孔上,所述防尘槽111、第三油封槽112、第四油封槽113位于第二活塞环5内孔上。

63.实施例六,参见图16,所示的液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件包括中缸体1以及装配于中缸体1位于压缩室101左侧内孔的第二活塞环5,所述中缸体组件在压缩室101左侧的区域设有换向泄压槽104和回油槽105,换向泄压槽104和回油槽105位于第二活塞环内孔上。在第二活塞环5上设有与换向泄压槽104相连的第三径向孔501和第三外环槽502,中缸体1的内部油道通过它们与换向泄压槽104相连通;第二活塞环5上设有与回油槽105相连的第四径向孔503和第四外环槽504,中缸体1的内部

油道通过它们与回油槽105相连通。所述中缸体组件在高压室102和变压室103之间设有换向槽106,在中缸体组件右部不设置第一活塞环4,其余与实施例二相同。通过在中缸体组件左部设置可以装配、拆卸的第二活塞环5,以实现活塞2在生产时的安装和维修时的拆卸。

64.所述防尘槽111、第三油封槽112、第四油封槽113和内环槽114则位于第二活塞环5内孔上;同时由于所述中缸体组件右部不设置第一活塞环4,所述第一油封槽405、第二油封槽405和气封槽407则位于中缸体1右侧内孔上,其设置顺序如图所示。

65.实施例七,参见图17,所示液压破碎锤中缸总成,包括中缸体组件、活塞2和换向阀3,所述中缸体组件包括中缸体1以及装配于中缸体1变压室103右侧内孔的第一活塞环4和装配于中缸体1压缩室左侧内孔的第二活塞环5;所述中缸体组件在压缩室101左侧的区域设有换向泄压槽104和回油槽105,所述中缸体组件在高压室102和变压室103之间设有换向槽106。在第二活塞环5上设有与换向泄压槽104连通的第三径向孔501和第三外环槽502,中缸体1的内部油道通过它们与换向泄压槽104相连通;在第二活塞环5上设有与回油槽105连通的第四径向孔503和第四外环槽504,中缸体1的内部油道通过它们与回油槽105向连通。其余与实施例二相同。通过在中缸体组件右部设置可以装配、拆卸的第一活塞环4,在中缸体组件左部设置可以装配、拆卸的第二活塞环5,活塞2从左侧和右侧都可以实现装拆,其装配、拆卸方向可以根据实际需要决定。

66.同时由于所述中缸体组件右部设有第一活塞环4、左部设有第二活塞环5,第一油封槽405、第二油封槽405和气封槽407位于第一活塞环4内孔上,防尘槽111、第三油封槽112、第四油封槽113和内环槽114位于第二活塞环5内孔上。

67.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1