压缩机的制作方法

本技术涉及压缩机,具体而言,涉及一种压缩机。

背景技术:

1、相关技术中,为了防止压缩机上的连接器在运输及储存过程中沾灰,一般采用塑封膜将连接器进行热缩塑封。但热缩塑封过程中,需要先将塑封膜套装于压缩机连接器上,然后加热塑封膜,生产效率较低,且耗费大量人力和物力成本,不利于压缩机的大规模生产。

2、因此,如何克服上述技术缺陷,成为了亟待解决的技术问题。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。

2、为此,本实用新型的一方面提出了一种压缩机。

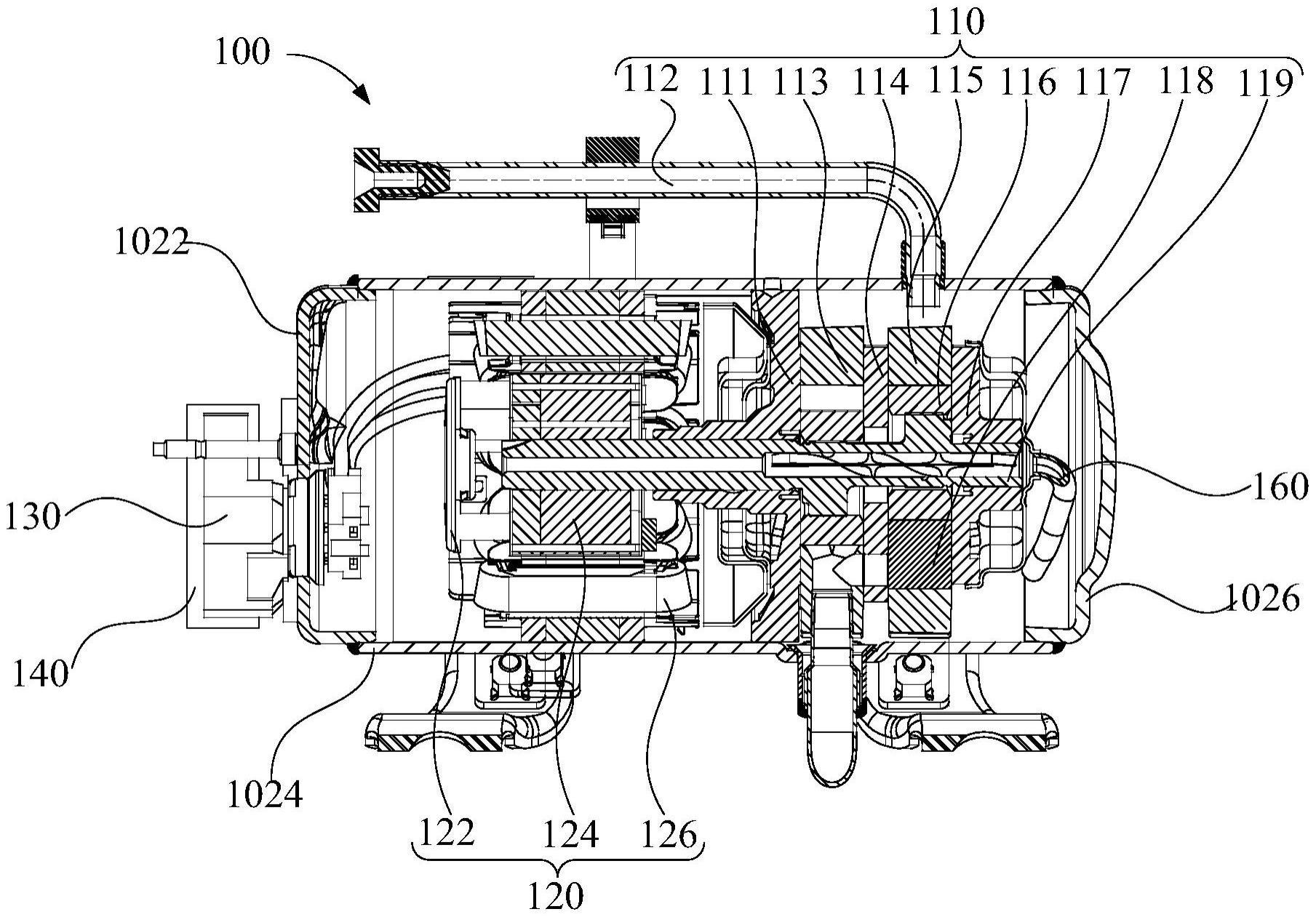

3、有鉴于此,本实用新型提供了一种压缩机,压缩机包括:壳体;压缩组件,设于壳体内;驱动组件,设于壳体内,与压缩组件连接,用于驱动压缩组件工作;连接器,设于壳体上,且凸出于壳体,连接器与驱动组件连接;防尘装置,与连接器可拆卸连接,防尘装置包裹至少部分连接器。

4、本技术限定了一种压缩机,具体可应用于使用连接器的驻车系统。压缩机包括壳体、压缩组件、驱动组件和连接器,壳体为压缩机上的主体框架结构,用于定位、支撑以及保护压缩机上的其他工作结构,壳体内形成用于容纳压缩组件和驱动组件的空间,驱动组件与压缩组件连接,驱动组件用于驱动压缩组件运转,以通过压缩组件完成介质的压缩输送,从而满足压缩机的基本功能。连接器设置在壳体上,且连接器凸出于壳体,布置在壳体外侧,连接器用于连接外部电源,以将电能输送至驱动组件,使驱动组件带动压缩组件工作。

5、连接器上存在电连接结构,为降低短路等电气故障,连接器在运输和存储环节中存在防尘需求,针对该防尘需求相关技术多采用热塑封工艺,具体先将塑封膜套装在连接器外侧,其后通过加热塑封膜使塑封膜热缩贴合在连接器的外表面上,以在连接器的外侧制备出阻挡灰尘的塑封膜。但该热塑封工艺的复杂度较高,需要耗费大量人力成本和加热所需的物力成本,以至于压缩机的生产成本被抬高,不利于压缩机的大规模生产。同时,塑封膜需要暴力拆解,摘除后的塑封膜无法再紧密贴合在连接器上,存在塑封膜无法重复利用的问题。

6、对此,本技术所限定的压缩机设置有防尘装置,防尘装置可拆卸地安装在连接器上,具体生产过程中将防尘装置直接套装在连接器外侧,通过防尘装置包裹连接器上的电连接结构,以满足运输和存储环节中的防尘需求。对应地,在使用前,将防尘装置由连接器上拆下即可暴露出电连接结构,若需长时间停机,则可以重新安装防尘装置。

7、由此可见,相较于热塑成型的现有技术,本技术通过设置可自由拆装的防尘装置,一方面取缔了复杂的热塑封工艺,降低了压缩机的工艺复杂度和工艺成本。另一方面,可通过重新安装防尘装置恢复防尘装置的功能,克服塑封膜无法重复利用的缺陷。进而实现了优化压缩机结构和生产工艺,提升压缩机生产效率,降低压缩机生产成本,提升压缩机实用性的技术效果。

8、另外,本实用新型提供的上述压缩机还可以具有如下附加技术特征:

9、在上述技术方案中,连接器包括:基座,设于壳体;接线端子,设于基座,且与驱动组件连接,防尘装置包裹接线端子。

10、在该技术方案中,连接器包括基座和接线端子,基座设置在壳体上且基座凸出于壳体,接线端子安装在基座上,接线端子的暴露端被配置为连接外部电源,接线端子的内置端通过线路连接驱动组件。具体地,接线端子为多个,多个接线端子布置在基座的端面上,以降低接线难度。生产过程中,将防尘装置与基座配合,完成装配后防尘装置包裹接线端子,以阻止外部灰尘接触接线端子。设置外凸的基座一方面能够降低接线难度,为用户提供便利条件,另一方面可以降低防尘装置的装配难度,以提高生产效率。

11、在上述任一技术方案中,防尘装置包括:罩体,罩体包括开口和腔体,开口位于基座周侧,接线端子位于腔体内。

12、在该技术方案中,防尘罩包括罩体,罩体内形成有腔体,罩体的前端形成有连通腔体的开口。装配过程中,将基座通过开口套入腔体,使开口移动至基座的周侧,从而通过罩体阻挡外部灰尘,满足接线端子的防尘需求。相较于其他可拆卸结构来说,该套装结构具备结构复杂度低,安装难度小的优点,能够在满足防尘需求和可拆卸需求的基础上降低工艺复杂度和装配难度。

13、在上述任一技术方案中,罩体为柔性罩体,开口与基座的周侧面贴合。

14、在该技术方案中,通过柔性材质制备罩体,使罩体的形状可以发生改变,例如可以通过橡胶、无纺布等柔性材质制备。安装过程中,将基座由开口套入罩体,其后通过挤压罩体将罩体和连接器之间的空气大部分空气由开口排出,使罩体的形状趋近于连接器的外轮廓形状,最终将开口贴合在基座的周侧面上,以阻止灰尘由开口进入腔体。具体可以通过扣夹、皮筋等结构夹紧开口,还可以通过粘合剂将开口粘接在基座上,对此该技术方案不对开口的固定方式做硬性限定,满足密封需求即可。

15、柔性罩体具备形状可变动的属性,选择柔性材质制备罩体一方面可以节省大批量罩体在运输和存储过程中所占用的空间,且相较于刚性罩体来说,柔性罩体在运输和存储过程中的报废率相对较低。另一方面,相较于一对一生产的刚性罩体来说,柔性罩体可以匹配多种不同尺寸的连接器,适于大批量采购,有利于降低压缩机的生产成本。

16、在上述任一技术方案中,防尘装置还包括:弹性圈,与罩体连接,且环绕开口,弹性圈用于带动开口贴合于基座的周侧面。

17、在该技术方案中,罩体采用多块无纺布拼接而成,具体可通过单线锁边机将无纺布缝合呈兜状。在此基础上,在罩体的开口处缝合弹性圈,弹性圈环绕开口,且弹性圈在未受力状态下的尺寸小于基座中后段的截面尺寸,装配过程中先将弹性圈撑开,以使连接器的前段能够顺利套入腔体,其后撤去施加在弹性圈上的拉扯力,使弹性圈将开口紧压在基座的周侧面上,以完成开口的密封。具体地,可选择橡胶制备弹性圈。

18、无纺布具备防潮、透气、柔韧、轻薄、阻燃的优点,选择无纺布制备罩体可以有效保护连接器,降低连接器在运输和存储环节中损坏的概率。同时,无纺布具备价格低廉的优点,有利于降低防尘装置的成本。

19、在上述任一技术方案中,罩体为刚性罩体,开口位于罩体的端面上,罩体与基座卡接。

20、在该技术方案中,通过刚性材料制备罩体,刚性罩体呈盒状,开口开设在盒状罩体的端面上,开口形状与连接器的周侧轮廓形状适配,以便于套装罩体。其中,罩体能够通过固有结构卡装在基座上,从而通过该卡接配合将罩体固定在预定位置,以满足防尘需求。

21、刚性材料具备抗冲击能力强的优点,选择刚性材料制备罩体能够有效保护连接器,降低连接器因外力冲击损毁的概率,进而实现提升压缩机可靠性,降低压缩机运输、存储损耗的技术效果。

22、在上述任一技术方案中,压缩机还包括:凸出部,设于罩体的内表面,凸出部与基座的周侧面抵接。

23、在该技术方案中,罩体的内表面上设置有凸出部,具体凸出部设置在罩体的侧壁内侧。完成罩体的装配后,凸出部的前端被刚性罩体挤压在基座的周侧面上,以借助挤压所产生的摩擦力实现罩体的定位安装。反之,在需要摘除罩体时,需克服凸出部和基座间的摩擦力才可将罩体取下。

24、通过设置凸出部,能够提升罩体在连接器上的稳定性,降低罩体脱落的可能性,进而提升防尘装置的可靠性。

25、具体地,凸出部为多个,多个凸出部在罩体的周向方向上间隔分布,设置多个凸出部能够进一步提升罩体的稳定性。

26、具体地,凸出部的端面为球面,同等压力下球面在基座上产生的应力相对较小,可以在满足固定需求的基础上降低对基座的损伤。

27、具体地,在基座的周侧面设置凹槽,凹槽的形状与凸出部的形状适配,装配过程中,将凸出部卡入凹槽即可完成罩体和基座的卡接,以降低罩体脱落的可能性。

28、在上述任一技术方案中,压缩机还包括:限位台阶,设于基座周侧,且环绕基座,罩体的端面与限位台阶抵接。

29、在该技术方案中,基座上设置有限位台阶,限位台阶位于基座的周侧,且限位台阶环绕基座设置。装配过程中,将罩体的开口对准基座后,推动罩体使基座插入开口,直至罩体的端面抵靠在限位台阶的台阶面上完成装配。

30、通过设置限位台阶,可以限制罩体在安装过程中的行程,避免罩体在装配过程中碰撞或挤压基座前端的接线端子,进而实现提升防尘装置可靠性,提高压缩机良品率的技术效果。

31、在上述任一技术方案中,在第一方向上,腔体的截面积逐渐缩小;腔体的内壁与基座的周侧面过盈配合。

32、在该技术方案中,在第一方向上,腔体的截面积逐渐缩小,第一方向对应于基座的插接方向,通过限定截面积渐缩这一特征,形成内侧呈喇叭状的罩体,具体可以将围合出腔体的侧壁设置为外扩的斜面,以满足该截面渐缩需求。在向罩体内推入基座的过程中,因截面渐缩,腔体内壁的后半段能够与基座过盈配合,适当挤压罩体即可将罩体固定在基座上。该结构具备结构复杂度低的优点,有利于降低罩体的开模成本。

33、在上述任一技术方案中,压缩机还包括:握持部,与防尘装置连接,且位于防尘装置外侧。

34、在该技术方案中,压缩机还包括握持部,握持部与防尘装置连接,且安装在防尘装置外侧。以罩体为柔性罩体为例,握持部为通过绳索连接在罩体上的拉环,拆装过程中用户可通过拉拽拉环降低操作难度。以罩体为刚性罩体为例,握持部为安装在罩体外侧的把手,把手可以为用户提供着力点,进而为用户提供便利条件。

35、本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!